Иэобретен-ие относится к производству железорудного сырья в черной металлургии, а именно к производств окатышей.

Известны способы производства окатышей на обжиговых тележках конвейерных машин, включающие укладку донной и бортовой постели, укладку сырых окатышей, сушку, обжиг и охлаждение i .

Недостатком известных способов является их пригодность для обжиговых конвейерных машин, работающих только на газообразном либо жидком видах топлива.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ производства окатышей на конвейерных машинах, включающий укладку донной бортовой постели, сырых окатышей и твердого топлива, зажигание его, сушку, подогрев, обжиг и охлаждение окатышей. По этому способу на колосники подают сначала твердое топливо затем донную постель, затем сырые окатыши несколькими слоями с возрастающей крупностью куска 2 .

Однако работа обжиговой Машины при прососе теплоносителя сверху вниз, приводит к быстрюму перегреву колосникового поля и выходу из строя обжиговых тележек. В результате вся обжиговая машина оборудована дутьевыми камерами, работакяцими под давлением, поэтому использовать на машине отработанные и экономичные схемы с переточным коллектором нельзя, а это усложняет систему рециркуляции тепла и приводит к существенному возрастанию расхода топлива на процесс. Кроме того, необходимы специальные мероприятия по совершенствованию загрузочного устройства, интенсификация равномерности тепловой обработки слоя при увеличении его высоты.

Цель изобретения - улучшение качества готовой продукции, экономия газообразного топлива и увеличение срока службы обжигового оборудовани

Поставленная цель достигается тем, что согласно способу производсва окатышей на конвейерных машинах, включающему укладку донной, бортовой постели, сырых окатышей, твердого топлива, зажигание его, сушку, подогрев, обжиг и охлаждение окатышей, слои твердого топлива порозностью равной порозности слоя донной постели и крупностью 0,4-2,5 от средней крупности окатышей,.загружают на сырые окатыши между бортово постелью, высота которой составляет 1,05-1,15 от общей высоты слоя окатышей и топлива.

В настоящее время большинство отечественных обжиговых машин конвейерного типа работает при их отоплении природным газом. Однако природный газ становится все более дефицитным видом топлива и его значение в топливном балансе черной металлургии непрерывно уменьшается. Поэтому актуальной задачей является перевод обжиговых машин конвейерног типа на частичное либо полное отопление твердым топливом.

На обжиговой конвейерной машине с предлагаемой комбинированной систмой отопления газообразное топливо подают традиционным способом в топливосжигающие устройства и сжигают над слоем кускового материала, твердое топливо повышенной крупности укладывают на слой окатышей и сжига над ними в фильтруемом неподвижном слое. На слой сырых окатышей между .бортовой постелью должен быть подан кусковой уголь слоем высотой 0,080,20 суммарной высоты слоя. При высоте слоя твердого топлива, меньшей 0,08 от суммарной высоты слоя, химической энергии углерода оказывается недостаточно для полного завершения упрочняющего обжига окатышей. При высоте твердого топлива, большей 0,20 от суммарной высоты слоя, на машину поступает избыточное количество углерода и возрастаю удельные затраты тепла на процесс.

Порозность твердого топлива долж быть равна порозности донной постели. Это обеспечивает минимальное динамическое сопротирление слоя.

Высота постели должна составлять 1,05-1,15 от суммарной высоты слоя. При меньшей высоте постели возможно попадание твердого топлива к бортам обжиговых тележек, что приводит к быстрому выходу их из строя. Бо 1ьшая высота бортовой постели, не повышая термостойкости бортов, приводит к увеличению высоты борта обжиговых тележек.

Отопление обжиговых машин преимущественно твердым топливом требует устойчивого горения углерода по всей длине отапливаемых зон (сушки, подогрева, обжига, рекуперация). Для этого крупность кускового топлива следует устанавливать равной 0,4-2,5 от средней крупности обжигаемых окатышей. При меньшей крупности топливо быстро сгорает и зона обжига становится неотапливаемой, При большей крупности его горение продолжается в зоне охлаждения.

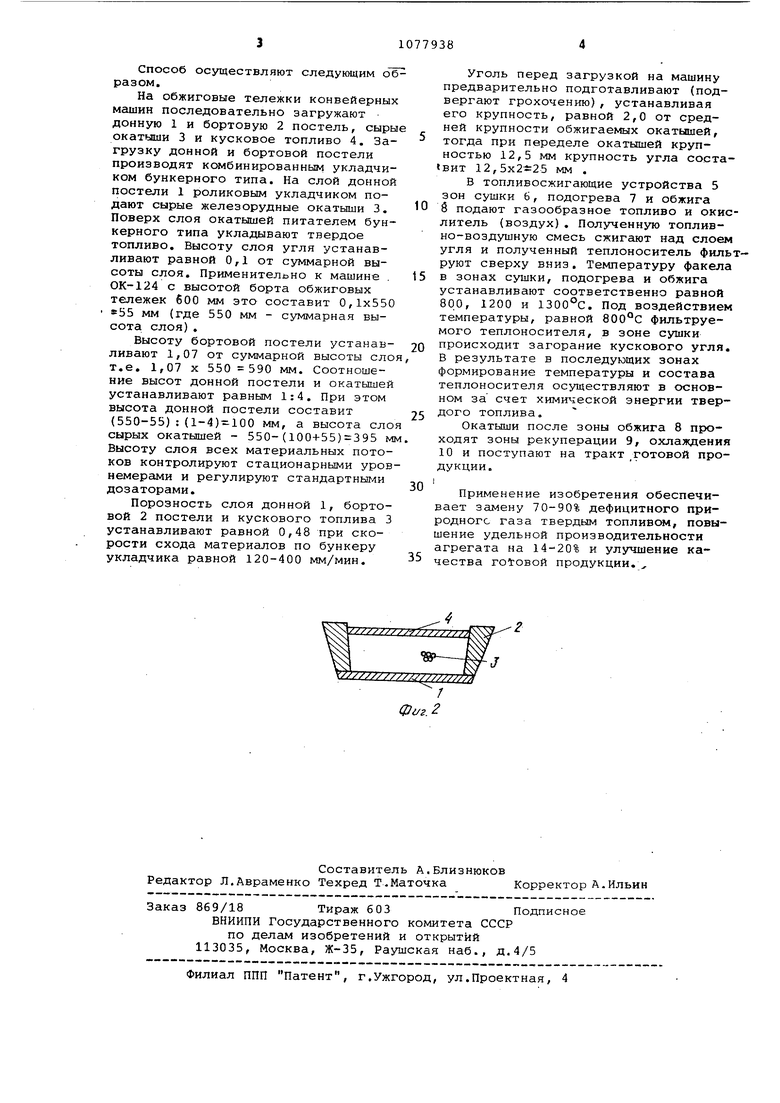

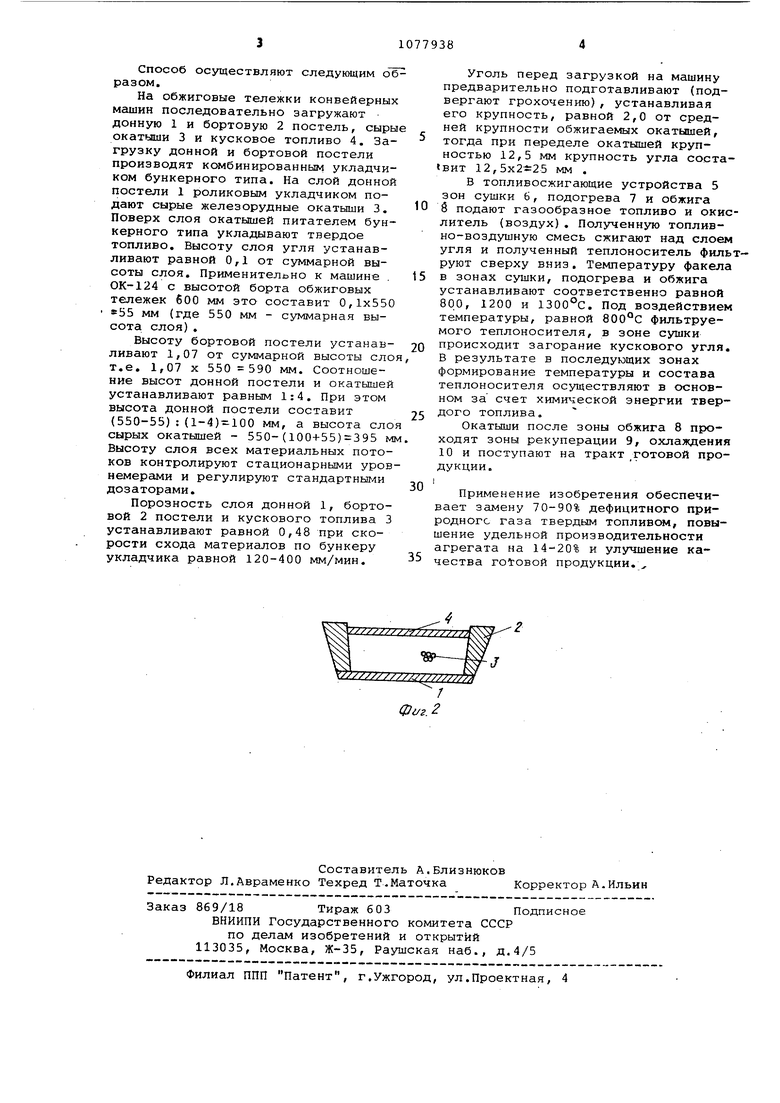

На фиг.1 представлена принципиальная схема обжиговой конвейерной машины; на Фиг,2 - схема размещения кусковых материалов на обжиговой тележке. Способ осуществляют следующим об разом. На обжиговые тележки конвейерных машин последовательно загружают донную 1 и бортовую 2 постель, сыры окатыши 3 и кусковое топливо 4. Загрузку донной и бортовой постели производят комбинированным укладчиком бункерного типа. На слой донной постели 1 роликовым укладчиком подают сырые железорудные окатыши 3. Поверх слоя окатышей питателем бункерного типа укладывают твердое топливо. Высоту слоя угля устанавливают равной 0,1 от суммарной высоты слоя. Применительно к машине . ОК-124 с высотой борта обжиговых тележек 600 мм это составит 0,1x550 55 мм (где 550 мм - суммарная высота, слоя). Высоту бортовой постели устанавливают 1,07 от суммарной высоты сло т.е. 1,07 X мм. Соотношение высот донной постели и окатышей устанавливают равным 1:4. При этом высота донной постели составит (550-55) : {1-4)-100 мм, а высота сло сырых окатышей - 550-(100+55)395 м Высоту слоя всех материальных пото ков контролируют стационарными уро немерами и регулируют стандартныг-1и дозаторами. Порозность слоя донной 1, борто вой 2 постели и кускового топлива устанавливают равной 0,48 при скорости схода материалов по бункеру укладчика равной 120-400 мм/мин. Уголь перед загрузкой на машину предварительно подготавливают (подвергают грохочению), устанавливая его крупность, равной 2,0 от средней крупности обжигаемых окатышей, тогда при переделе окатышей крупностью 12,5 мм крупность угла составит 12, мм . В топливосжигающие устройства 5 зон сушки 6, подогрева 7 и обжига S подают газообразное топливо и окислитель (воздух). Полученную топливно-воздушную смесь сжигают над слоем угля и полученный теплоноситель фильтруют сверху вниз. Температуру факела в зонах сушки, подогрева и обжига устанавливают соответственно равной 800, 1200 и 1300°С. Под воздействием температуры, равной фильтруемого теплоносителя, в зоне сушки происходит загорание кускового угля. В результате в последующих зонах формирование температуры и состава теплоносителя осуществляют в основном за счет химической энергии твердого топлива. Окатыши после зоны обжига 8 проходят зоны рекуперации 9, охлаждения 10 и поступают на тракт ;готовой продукции. Применение изобретения обеспечивает замену 70-90% дефицитного природного газа твердым топливе, повышение удельной производительности агрегата на 14-20% и улучшение качества гоювой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Устройство для загрузки обжиговых тележек | 1979 |

|

SU926490A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ загрузки окатышей на обжиговые тележки конвейерных машин | 1987 |

|

SU1482965A1 |

| Способ обжига железорудных окатышей | 1982 |

|

SU1062286A1 |

| Способ загрузки окатышей | 1980 |

|

SU910811A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1014944A1 |

| Способ формирования структуры слоя окатышей | 1978 |

|

SU789613A1 |

| Способ производства окатышей на обжиговой конвейерной машине и машина для его осуществления | 1981 |

|

SU996484A1 |

СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ НА КОНВЕЙЕРНЫХ МАШИНАХ, включающий укладку донной, бортовой постели, сырых окатышей, твердого топлива, зажигание его, сушку, подогрев, обжиг и охлаждение окатышей, о т л ичаюмийс я тем, что, с целью повышения качества готовой продукции, зкономии газообразного топлива и увеличения срока службы обжигового оборудования, слой твердого топлива порозностью равной порозности слоя донной постели и крупностью 0,4-2,5 от средней крупности окатышей загружают на сырые окатыши между бортовой постелью, высота которой составляет 1,05-1,15 от общей высоты слоя окатЕаЕпей и топлива. О ч1 ю :о эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Братчиков С.Г | |||

| и др | |||

| Теплотехника окускования железорудного сырья | |||

| М., 1970, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3024101,кл.75-5, опублик | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1984-03-07—Публикация

1982-07-05—Подача