Изобретение относится к области подготовки железорудного, сырья в черной металлургии, а именно к производству железорудных окатышей.

Цель изобретения - повышение интенсивности процесса сушки и стойкости оборудования обжиговой машины.

В процессе сушки окатышей при фильтрации теплоносителя снизу вверх на основной, лимитирующей стадии процесса практически всегда имеет место вынос капельной влаги из слоя и отвод отработанных газов с невысокими (30-60°С) температурами. В результате в горне этой секции происходит конденсация капельной влаги и ее осаждение на поверхность слоя. Накопление влаги на поверхности слоя приводит к размыванию части окатышей, запечатыванию слоя частицами концентрата и существенному понижению интенсивности сушки окатышей.

В решении разработан способ сушки окатышей с устранением конденсации влаги на поверхности слоя при достаточно высокой равномерности температурного поля над слоем окатышей посредством оптимизации температурного потенциала газопотоков, перемешиваемых в горне основной стадии процесса сушки окатышей.

Способ имеет следующие отличительные особенности.

а ю о ел ю

VI

Сушка окатышей включает предварительную, основную и завершающую стадии процесса при фильтрации сушильного агента соответственно сверху вниз, снизу вверх и снова сверху вниз.

Равномерность температурного поля над слоем окатышей обеспечивается ограничением температурного потенциала, дополнительно подводимого к горну основной стадии сушки теплоносителя, В отходящий из высушиваемого слоя поток отработанных газов следует включать теплоноситель с температурой 250-400°С в количестве 0,18- 0,25 потока отработанных газов. Тем самым достигается исключение конденсации влаги в горне основной секции сушки, что обеспечивает возможность ее интенсификации и повышение стойкости оборудования, а также устраняет возможность формирования высокотемпературных участков в системе, что способствует повышению качества готовой продукции (исключает возможность трещинообразования и разрушения окатышей).

Передачу теплоносителя производят из горна завершающей стадии сушки окатышей, в котором всегда присутствует избыток теплоносителя с требуемыми для процесса температурами.

Температура подводимого к горну основной стадии сушки теплоносителя составляет 250-400°Ј. При меньшей температуре теплоносителя возможна конденсация влаги на поверхность слоя, разрушение части окатышей и, как следствие, понижение производительности обжигового оборудования. При большей температуре теплоносителя из-за повышения неравномерности тепловой обработки слоя также понижается удельная производительность конвейерной машины,

Количество подводимого к горну основной стадии сушки теплоносителя составляет 0,18-0,25 потока отработанных газов. При меньшем количестве подводимого к горну теплоносителя из-за конденсации части влаги на поверхность слоя понижается выход годного и, как следствие, производительность передела. При большем количе- стве подводимого к горну теплоносителя процесс сушки окатышей на основной стадии процесса не улучшается, а скорость фильтрации теплоносителя через слой на завершающей стадии сушки понижается - как следствие понижается и удельная производительность обжигового оборудования.

Устранение переувлажнения поверхности слоя делает возможным увеличение

продолжительности пребывания окатышей на основной стадии процесса сушки, т.е. более полную подготовку слоя сырых окатышей к их последующей термообработке (слой равномерно прогрет, на нижних и средних горизонтах влага отсутствует). В результате становится возможной интенсификация не только процесса сушки, но и последующей термообработки окатышей, что обусловливает увеличение производительности обжигового оборудования. Для этого при устранении конденсации влаги на поверхность слоя время термообработки на основной стадии процесса сушки увеличивают, а на завершающей стадии соответственно уменьшают на величину, равную 0,07-0,09 общей продолжительности сушки окатышей. При увеличении продолжительности термообработки на основной стадии сушки (соответственно сокращении времени термообработки на завершающей стадии) на величину менее 0,07 общей продолжительности сушки окатышей подготовка слоя к последующей термообработке не завершается и установка на обжиговой машине режимов интенсивной термообработки слоя не представляется возможной - производительность машины при этом уменьшается. При увеличении продолжительности термообработки слоя на основной стадии сушки (соответственно сокращении времени термообработки на завершающей стадии) на большую величину равномерность тепловой обработки слоя на основной стадии сушки не повышается, а продолжительность термообработки окатышей на этой стадии возрастает. В результате производительность конвейерной машины также понижается.

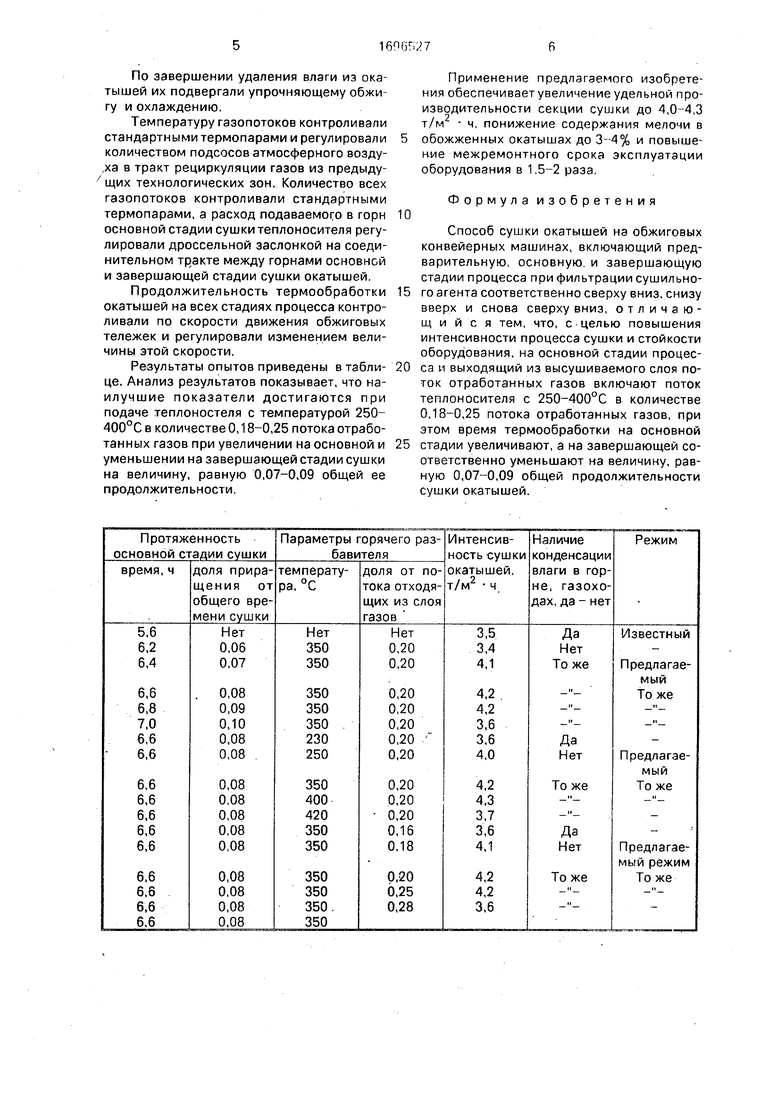

Пример. Сырые окатыши загружали на обжиговые тележки и подвергали трехступенчатой сушке при фильтрации теплоносителя на предварительной стадии сверху вниз, на основной - снизу вверх и на завершающей стадии снова сверху вниз/ Теплоноситель из горна завершающей стадии процесса сушки по специальному соединительному тракту передавали в горн основной секции сушки в количестве 0,16- 0,28 потока отработанных газов при 230- 420°С.

Подачу теплоносителя из горна завершающей в горн основной стадии сушки окатышей сопровождали увеличением продолжительности термообработки окатышей на основной и снижением на завершающей стадии сушки на величину, равную 0,06-0,10 общей продолжительности сушки окатышей.

По завершении удаления влаги из окатышей их подвергали упрочняющему обжигу и охлаждению.

Температуру газопотоков контроливали стандартными термопарами и регулировали количеством подсосов атмосферного воздуха в тракт рециркуляции газов из предыду- щих технологических зон. Количество всех газопотоков контроливали стандартными термопарами, а расход подаваемого в горн основной стадии сушки теплоносителя регулировали дроссельной заслонкой на соединительном тракте между горнами основной и завершающей стадии сушки окатышей.

Продолжительность термообработки окатышей на всех стадиях процесса контроливали по скорости движения обжиговых тележек и регулировали изменением величины этой скорости.

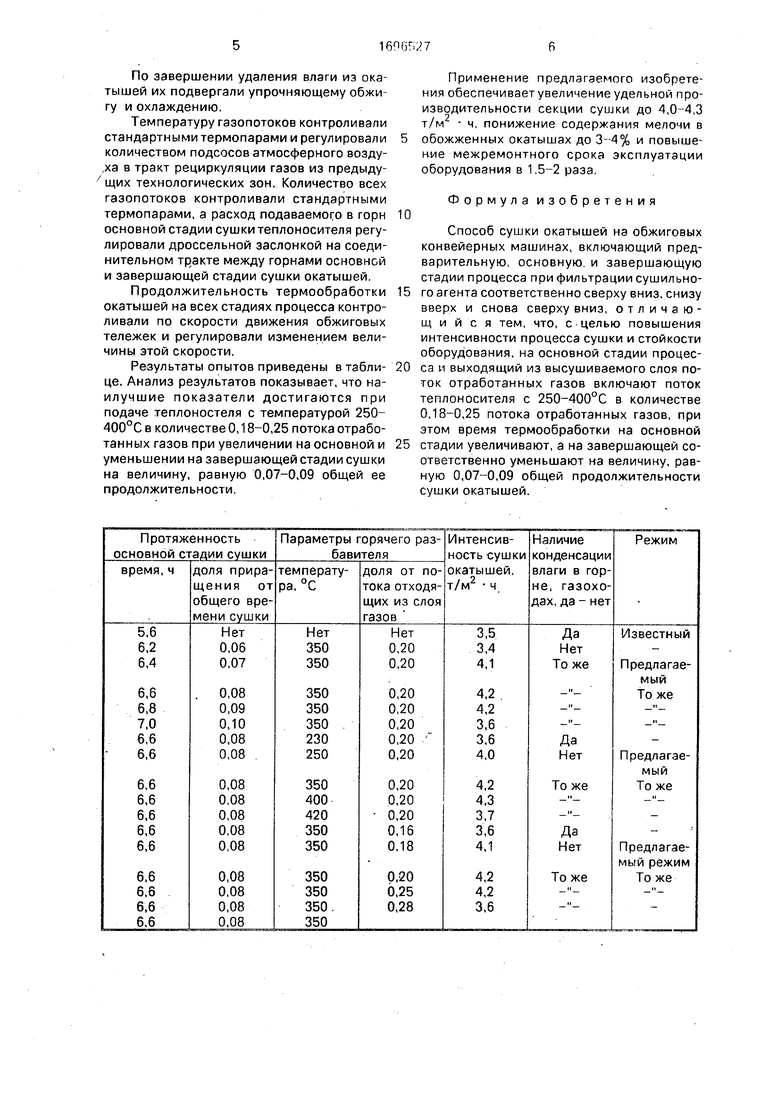

Результаты опытов приведены втабли- це. Анализ результатов показывает, что наилучшие показатели достигаются при подаче теплоностеля с температурой 250- 400°С в количестве 0,18- 0,25 потока отработанных газов при увеличении на основной и уменьшении на завершающей стадии сушки на величину, равную 0,07-0,09 общей ее п родолжител ьн ости

Применение предлагаемого изобретения обеспечивает увеличение удельной производительности секции сушки до 4,0-4,3 т/м ч понижение содержания мелочи в обожженных окатышах до 3-4% и повышение межремонтного срока эксплуатации оборудования в 1,5-2 раза

Формула изобретения

Способ сушки окатышей на обжиговых конвейерных машинах, включающий предварительную, основную и завершающую стадии процесса при фильтрации сушильного агента соответственно сверху вниз, снизу вверх и снова сверху вниз, отличающийся тем, что, с целью повышения интенсивности процесса сушки и стойкости оборудования, на основной стадии процесса и выходящий из высушиваемого слоя поток отработанных газов включают поток теплоносителя с 250-400°С в количестве 0,18-0,25 потока отработанных газов, при этом время термообработки на основной стадии увеличивают, а на завершающей соответственно уменьшают на величину, равную 0,07-0,09 общей продолжительности сушки окатышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ подготовки теплоносителя для обжиговых конвейерных машин | 1988 |

|

SU1544828A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ В СЛОЕ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ | 2007 |

|

RU2353675C1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ сушки окатышей на обжиговых конвейерных машинах | 1979 |

|

SU935536A1 |

| Способ сушки железорудных окатышей на колосниковой решетке | 1980 |

|

SU881139A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ СУШКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2007 |

|

RU2350664C1 |

| Секция сушки обжиговых конвейерных машин | 1988 |

|

SU1564198A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ | 2008 |

|

RU2390570C1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству железорудных окатышей. Цель изобретения - повышение интенсивности процесса сушки и стойкости оборудования. Сушка окатышей на обжиговой машине включает предварительную, основную и завершающую стадии при фильтрации сушильного агента соответственно сверху вниз, снизу вверх и снова сверху вниз. К потоку отработанных газов, выходящих из высушиваемого слоя на основной стадии процесса, добавляют поток теплоносителя с температурой 250-400°С в количестве 0,18-0,25 потока отработанных газов. При этом увеличивают время термообработки на основной стадии и соответственно уменьшают на завершающей стадии на величину, равную 0,07-0,09 общей продолжительности сушки окатышей, в результате устранения конденсации влаги на поверхности слоя при высокой равномерности TeMnepatypHoro поля над слоем окатышей. 1 табл. (Л С

| Способ подготовки теплоносителя для обжиговых конвейерных машин | 1988 |

|

SU1544828A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-11—Подача