HQnpflggg WWHUjPomoto

| название | год | авторы | номер документа |

|---|---|---|---|

| Сегментный подшипник | 1990 |

|

SU1800165A1 |

| ОПОРНО-УПЛОТНИТЕЛЬНЫЙ УЗЕЛ | 2014 |

|

RU2568370C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2000 |

|

RU2193123C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| ПОДШИПНИК ГАЗОСТАТИЧЕСКИЙ | 2016 |

|

RU2630271C1 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

| АВТОМОБИЛЬНЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2283435C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1985 |

|

RU2118723C1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU796503A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2349776C2 |

Изобретение относится к турбостроению и позволяет повысить несущую способность упорного подшипника. Упорные колодки 6 взаимодействуют с упорным диском ротора и размещены в корпусе 1. Каждая колодка выполнена в виде сектора, ограниченного по контуру наружной, внутренней, входной и выходной кромками 11,15 10 и 17, с приемным скосом 9 на рабочей поверхности со стороны кромки 10. Рабочая поверхность каждой колодки снабжена скосом 20, расположенным у кромки 15, в сторону которого направлены выполненные в корпусе маслоподводящие каналы. Сопло одного из каналов расположено между двумя соседними колодками, размещенными возле пересечения кромок 15 и 17, и направлено под острым углом к плоскости диска от кромки 15 к кромке 11. Скосы 9 и 20 на кромках 10 и 15 выполнены сужающимися в сторону соответственно кромок 11 и 17, что способствует дозированной подаче масла на смазку, препятствуя его протечкам. 1 з.п. ф-лы, 4 ил.

10

2015

3

00

сд

N3

/7

15

Изобретение относится к турбостроению и может быть применено в паровых турбинах.

Целью изобретения является повышение несущей способности упорного подшипника путем смывания за каждой упорной колодкой отработавшего масла кумулятивной струей свежего масла, образуемой за счет направленной подачи этого масла на упорный диск и подвода свежего масла в ту- часть нагруженной зоны каждой упорной колодки, которая ограничена ее осями симметрии, внутренней и выходной кромками.

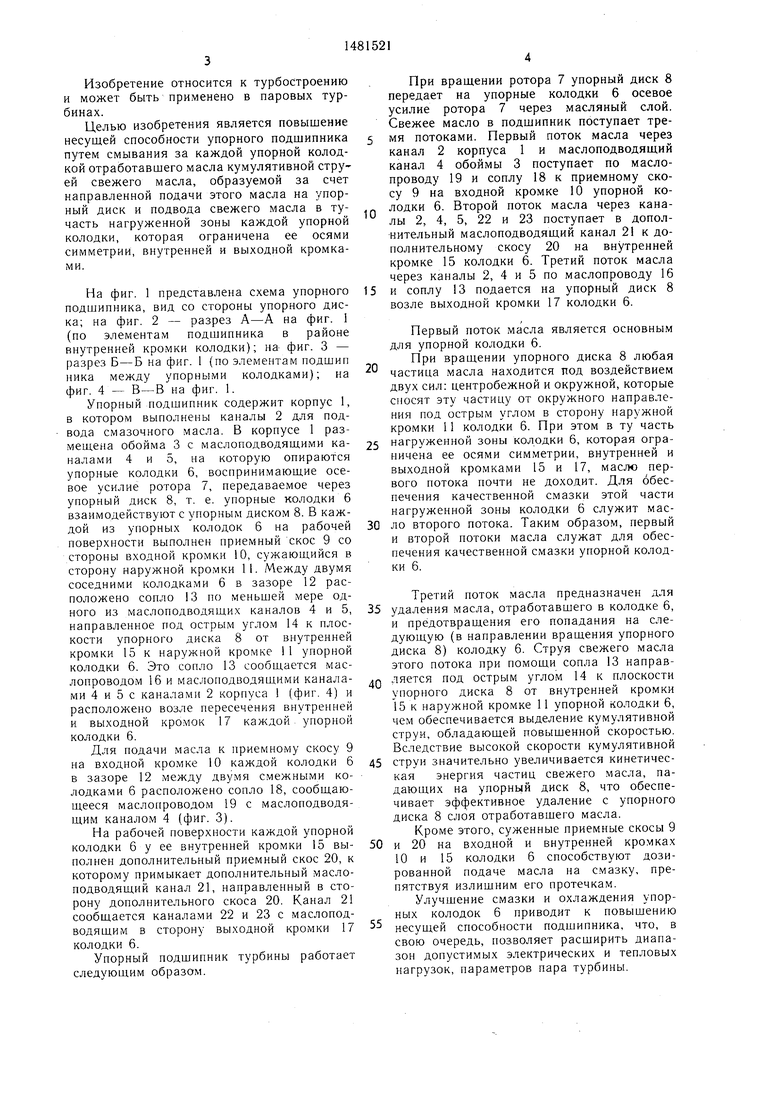

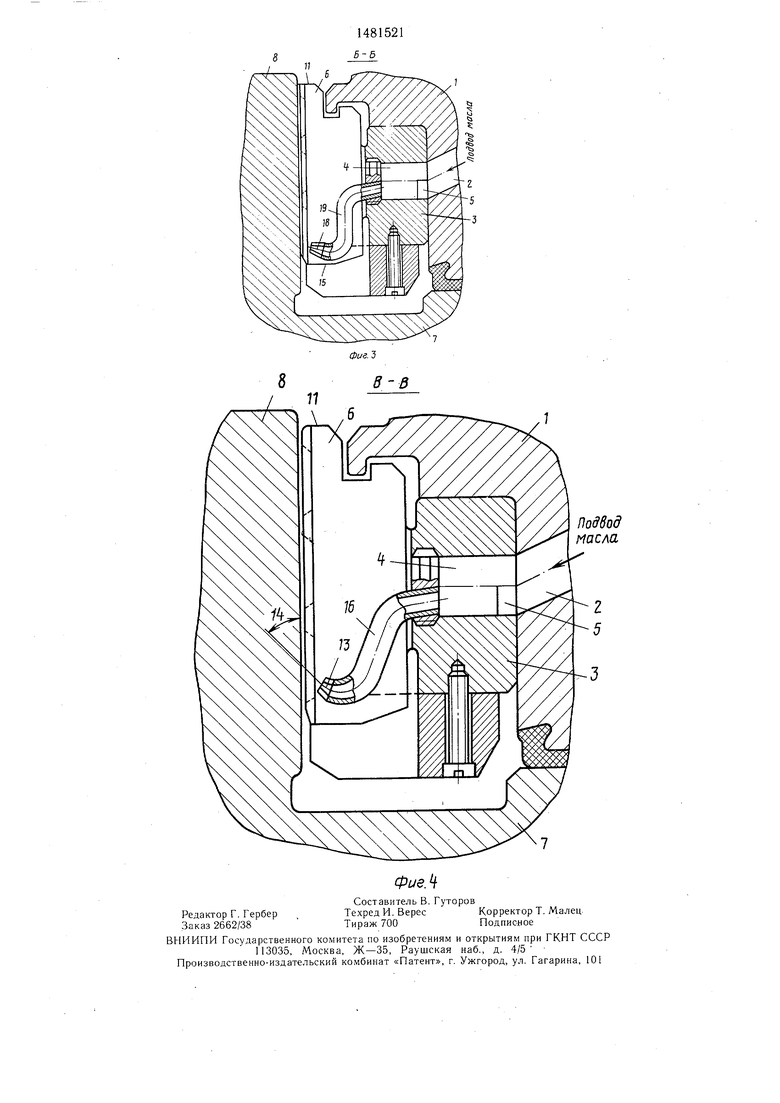

На фиг. 1 представлена схема упорного подшипника, вид со стороны упорного диска; на фиг. 2 - разрез А-А на фиг. 1 (по элементам подшипника в районе внутренней кромки колодки); на фиг. 3 - разрез Б-Б на фиг. 1 (по элементам подшип ника между упорными колодками); на фиг. 4 - В-В на фиг. 1.

Упорный подшипник содержит корпус 1, в котором выполнены каналы 2 для подвода смазочного масла. В корпусе 1 размещена обойма 3 с маслоподводящими каналами 4 и 5, на которую опираются упорные колодки 6, воспринимающие осевое усилие ротора 7, передаваемое через упорный диск 8, т. е. упорные колодки 6 взаимодействуют с упорным диском 8. В каждой из упорных колодок 6 на рабочей поверхности выполнен приемный скос 9 со стороны входной кромки 10, сужающийся в сторону наружной кромки 11. Между двумя соседними колодками б в зазоре 12 расположено сопло 13 по меньшей мере одного из маслоподводящих каналов 4 и 5, направленное под острым углом 14 к плоскости упорного диска 8 от внутренней кромки 15 к наружной кромке 11 упорной колодки 6. Это сопло 13 сообщается маслопроводом 16 и маслоподводящими каналами 4 и 5 с каналами 2 корпуса 1 (фиг 4) и расположено возле пересечения внутренней и выходной кромок 17 каждой упорной колодки 6.

Для подачи масла к приемному скосу 9 на входной кромке 10 каждой колодки 6 в зазоре 12 между двумя смежными колодками 6 расположено сопло 18, сообщающееся маслопроводом 19 с маслоподводя- щим каналом 4 (фиг. 3).

На рабочей поверхности каждой упорной колодки 6 у ее внутренней кромки 15 выполнен дополнительный приемный скос 20, к которому примыкает дополнительный масло- подводящий канал 21, направленный в сторону дополнительного скоса 20. Канал 21 сообщается каналами 22 и 23 с маслопод- водящим в сторону выходной кромки 17 колодки 6.

Упорный подшипник турбины работает следующим образом.

0

При вращении ротора 7 упорный диск 8 передает на упорные колодки 6 осевое усилие ротора 7 через масляный слой. Свежее масло в подшипник поступает тре5 мя потоками. Первый поток масла через канал 2 корпуса 1 и маслоподводящий канал 4 обоймы 3 поступает по маслопроводу 19 и соплу 18 к приемному скосу 9 на входной кромке 10 упорной коП лодки 6. Второй поток масла через каналы 2, 4, 5, 22 и 23 поступает в дополнительный маслоподводящий канал 21 к дополнительному скосу 20 на внутренней кромке 15 колодки 6. Третий поток масла через каналы 2, 4 и 5 по маслопроводу 16

5 и соплу 13 подается на упорный диск 8 возле выходной кромки 17 колодки 6.

Первый поток масла является основным для упорной колодки 6.

При вращении упорного диска 8 любая частица масла находится под воздействием двух сил: центробежной и окружной, которые сносят эту частицу от окружного направления под острым углом в сторону наружной кромки 11 колодки 6. При этом в ту часть

5 нагруженной зоны колодки 6, которая ограничена ее осями симметрии, внутренней и выходной кромками 15 и 17, масло первого потока почти не доходит. Для обеспечения качественной смазки этой части нагруженной зоны колодки 6 служит мас0 ло второго потока. Таким образом, первый и второй потоки масла служат для обеспечения качественной смазки упорной колодки 6.

Третий поток масла предназначен для

5 удаления масла, отработавшего в колодке 6, и предотвращения его попадания на следующую (в направлении вращения упорного диска 8) колодку 6. Струя свежего масла этого потока при помощи сопла 13 направQ ляется под острым углом 14 к плоскости упорного диска 8 от внутренней кромки 15 к наружной кромке 11 упорной колодки 6, чем обеспечивается выделение кумулятивной струи, обладающей повышенной скоростью. Вследствие высокой скорости кумулятивной

5 струи значительно увеличивается кинетическая энергия частиц свежего масла, падающих на упорный диск 8, что обеспечивает эффективное удаление с упорного диска 8 слоя отработавшего масла.

Кроме этого, суженные приемные скосы 9

0 и 20 на входной и внутренней кромках 10 и 15 колодки 6 способствуют дозированной подаче масла на смазку, препятствуя излишним его протечкам.

Улучшение смазки и охлаждения упорных колодок 6 приводит к повышению

несущей способности подшипника, что, в свою очередь, позволяет расширить диапазон допустимых электрических и тепловых нагрузок, параметров пара турбины.

Формула изобретения

8

75 21

-

в сторону которого направлены выполненные в корпусе дополнительные маслоподводящие каналы, а сопло по меньшей мере одного из маслоподводящих каналов, расположенного между двумя соседними упорными колодками, размещено возле пересечения выходной и внутренней кромок каждой упорной колодки и направлено под острым углом к плоскости упорного диска от внутренней к наружной кромке упорной колодки.

А-А повернуто

23

7

Фие.2

8-В

Подвод масла

| Патент ФРГ № 3002556, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Ю | |||

| Ф | |||

| Косяка | |||

| - М.: Энер- гоиздат, 1982, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-29—Подача