Фиг.1

Изобретение относится к изготовлению резиновых технических изделий и предназначено для изготовления эластичных матриц для формования тонких профильных резиновых изделий, в частности резинотканевых мембран с гофрами.

Цель изобретения - расширение эксплуатационных возможностей матриц за счет обеспечения возможности их использования для изготовления резиновых изделий прессованием при обеспечении высокого качества изделий.

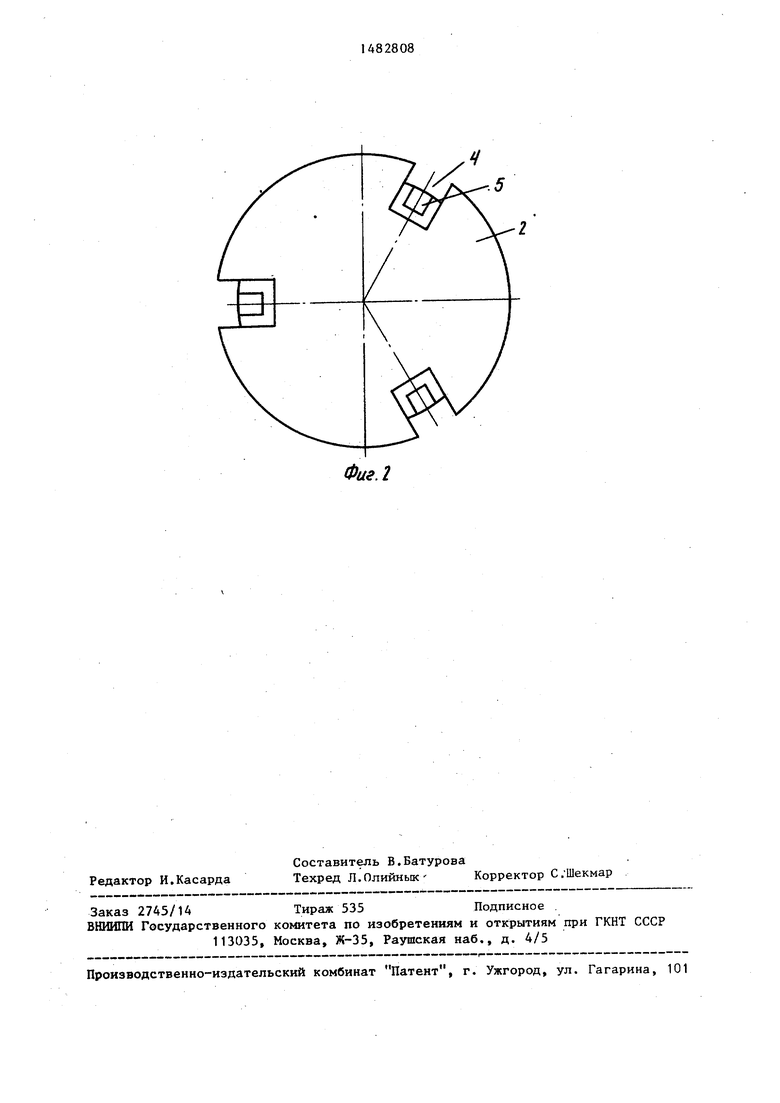

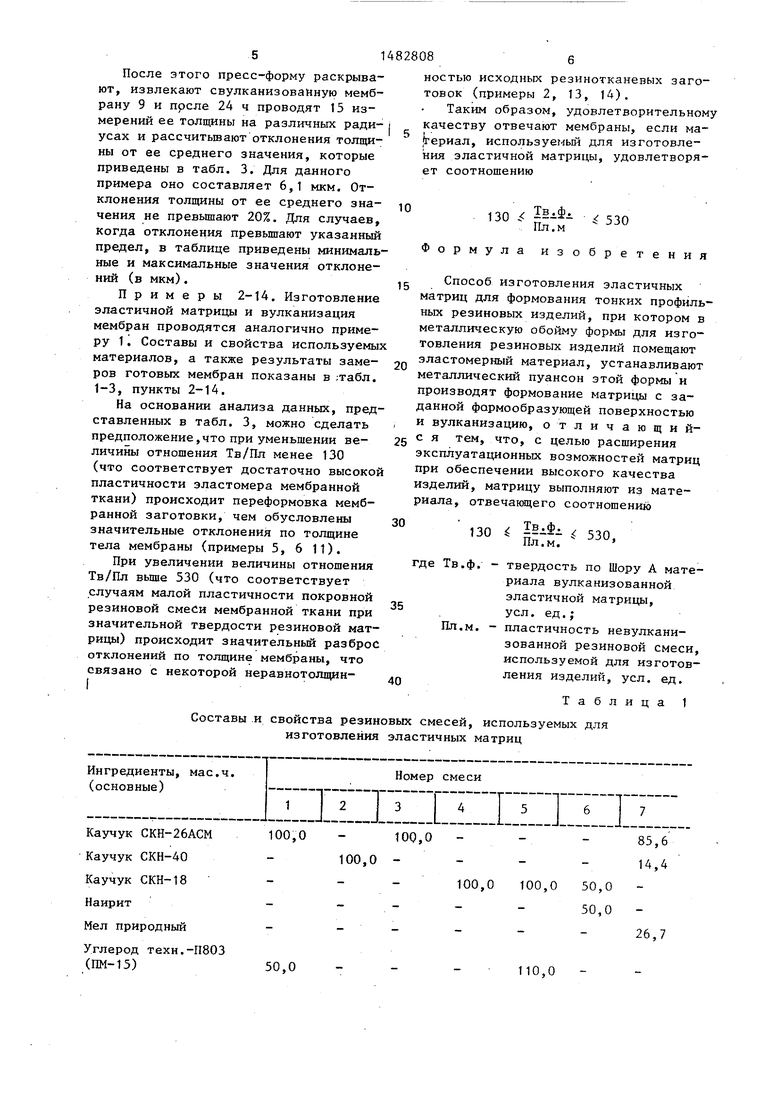

На фиг. 1 изображена пресс-форма для изготовления матрицы на фиг. 2 - то же, вид в плане.

Способ осуществляется следующим образом.

Металлическую обойму 1 пресс-формы для изготовления резиновых изделий, например мембран, смазывают изнутри антиадгезионной смазкой. Затем обойму 1 приблизительно на половину заполняют эластомером - сырой резиновой смесью высокой теплостойкости и устанавливают металлический пуансон 2, имеющий на формующей поверхности кольцевые выступы 3 для формования гофр (на фиг. 1 показан один выступ) и пазы 4. Пуансон 2 устанавливают так, чтобы ограничители 5 обоймы 1 не попали в пазы 4. Производят формование и вулканизацию резиновой матрицы 6 с образованием ее рабочей формообразующей поверхности 7, точно соответствующей по профилю поверхности металлического пуансона 2. Излишки резиновой смеси вытекают через вьшорные отверстия 8 обоймы 1. Матри цу 6 выполняют из материала, отвечающего следующему соотношению

130

г Ј2л$л -с Ил.м.

530,

где Тв.ф. - твердость по Шору А материала вулканизованной эластичной матрицы, уел. ед.;

Пл.м. - пластичность сырой резиновой смеси, используемой для изготовления изделий, усл. ед.

В полученной матрице 6 с помощью того же пуансона 2 изготавливают резинотканевые мембраны 9. Для этого в матрицу 6 укладывают резинотканевую заготовку тонкого профильного изделия - мембраны 9, выполненную в фор

0 5 0 с 0

5

0

5

ме круга, н устанавливают пуансон 2 таким образом, чтобы ограничители 5 проходили через пазы 4. После этого осуществляют формование и вулканизацию мембраны 9 в вулканизационном прессе. За счет предлагаемого сочетания пластических свойств сырой резиновой смеси, нанесенной на тканевую основу резинотканевой заготовки мембраны, и упругих свойств резиновой матрицы обеспечивается равнотолщин- ность мембран. При этом за счет формования мембран тем же пуансоном, что и формообразующую поверхность матрицы предотвращается смещение матрицы в процессе формования и вулканизации мембран и гарантируется заданная форма последних.

После того, как резиновая матрица износится, ее извлекают из обоймы и указанным образом формуют новую резиновую матрицу в той же обойме и тем же пуансоном. Затем формуют следующую партию мембран и далее цикл повторяют.

Для изготовления резиновых матриц могут быть использованы различные резиновые смеси, режим формования и вулканизации которых устанавливают в соответствии с основными параметрами формования и вулканизации изделий, за исключением времени вулканизации, которое составляет 15-30 мин.

Ходимость матрицы, полученной предлагаемым способом, по сравнению с известным способом увеличилась в 8-16 раз,

Примеры осуществления предлагаемого способа даны применительно к изготовлению матрицы для формования резинотканевых мембран с гофрами.

Пример 1. В пресс-форму с внутренним диаметром обоймы 1-80 мм и высотой выступа 3 на пуансоне 2 - 4,5 мм (фиг. 1) закладывают сырую резиновую смесь состава 3 (табл.1). Собранную форму устанавливают в вул- канизационный пресс и выдерживают при 160°С в течение 30 мин. После завершения процесса вулканизации резиновой матрицы 6 пресс-форму раскрывают и закладывают круглую заготовку мембраны 9 из ткани толщиной 0,2 мм на основе капрона арт. 56003. Ткань предварительно прорезинивают резиновой смесью состава 3 (табл. 2). Пресс- форму в сборе перемещают в пресс и при давлении 40 кгс/см2 и 160°С выдерживают 15 мин.

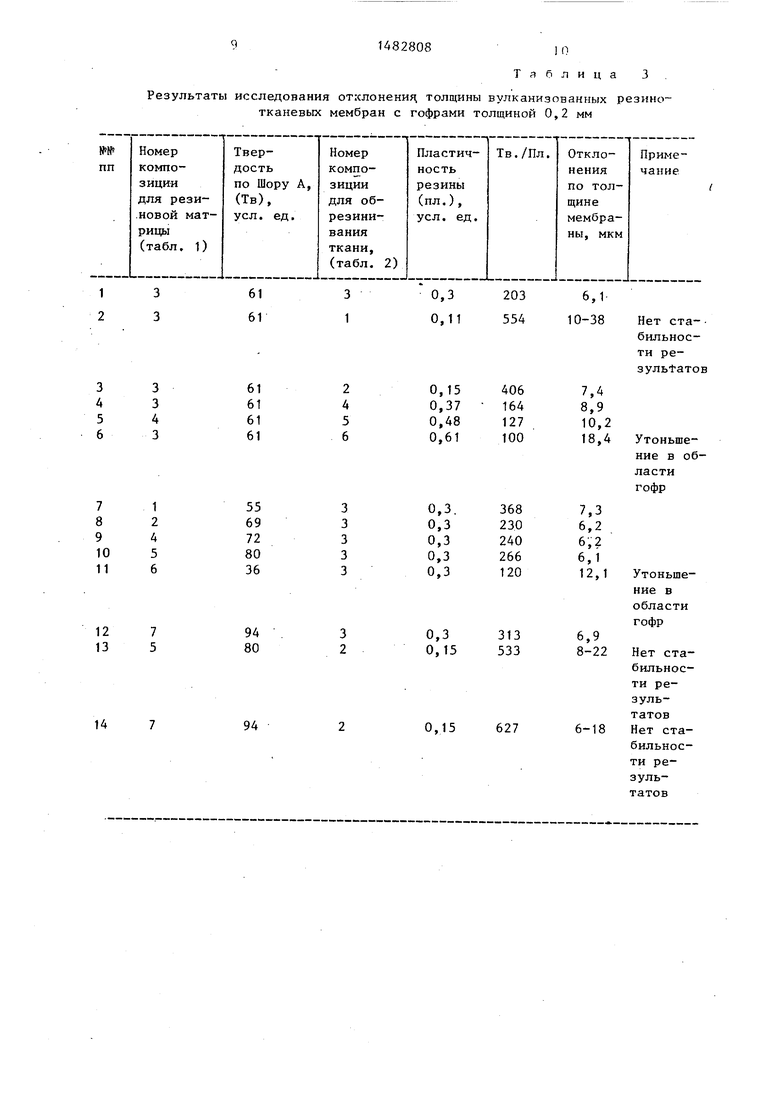

После этого пресс-форму раскрывают, извлекают свулканизованную мембрану 9 и прсле 24 ч проводят 15 измерений ее толщины на различных ради- усах и рассчитывают отклонения толщины от ее среднего значения, которые приведены в табл. 3, Для данного примера оно составляет 6,1 мкм. Отклонения толщины от ее среднего значения не превышают 20%. Для случаев, когда отклонения превышают указанный предел, в таблице приведены минимальные и максимальные значения отклонений (в мкм).

Примеры 2-14. Изготовление эластичной матрицы и вулканизация мембран проводятся аналогично примеру 1. Составы и свойства используемы материалов, а также результаты замеров готовых мембран показаны в табл. 1-3, пункты 2-14.

На основании анализа данных, представленных в табл. 3, можно сделать предположение,что при уменьшении величины отношения Тв/Пл менее 130 (что соответствует достаточно высокой пластичности эластомера мембранной ткани) происходит переформовка мембранной заготовки, чем обусловлены значительные отклонения по толщине тела мембраны (примеры 5, 6 11).

При увеличении величины отношения Тв/Пл выше 530 (что соответствует случаям малой пластичности покровной резиновой смеси мембранной ткани при значительной твердости резиновой матрицы) происходит значительный разброс отклонений по толщине мембраны, что связано с некоторой неравнотолщинностью исходных резинотканевых заготовок (примеры 2, 13, 14).

Таким образом, удовлетворительному качеству отвечают мембраны, если ма- |гериал, используемый для изготовления эластичной матрицы, удовлетворяет соотношению

130 ,

gA&i

Пл.м

530

Формула изобретения

Способ изготовления эластичных матриц для формования тонких профильных резиновых изделий, при котором в металлическую обойму формы для изготовления резиновых изделий помещают эластомерный материал, устанавливают металлический пуансон этой формы и производят формование матрицы с заданной формообразующей поверхностью и вулканизацию, отличающий- с я тем, что, с целью расширения эксплуатационных возможностей матриц при обеспечении высокого качества изделий, матрицу выполняют из материала, отвечающего соотношению

130

2лФ1 Пл.м.

г

530,

где Тв.ф. - твердость по Шору А материала вулканизованной эластичной матрицы, уел. ед.;

Пл.м. - пластичность невулканизованной резиновой смеси, используемой для изготовления изделий, усл. ед.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резинотканевых мембран | 1987 |

|

SU1497042A1 |

| Пресс-форма для изготовления изделий из полимерного материала с армирующей основой | 1986 |

|

SU1549765A1 |

| Пресс-форма для формования гофрированных резинотканевых мембран | 1988 |

|

SU1565708A1 |

| Пресс-форма для изготовления изделий из полимерного материала с армирующей основой | 1986 |

|

SU1509264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ РЕЗИНОТКАНЕВЫХ МЕМБРАН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037423C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВО-ФТОРОПЛАСТОВОГО КОМБИНИРОВАННОГО УПЛОТНЕНИЯ | 2005 |

|

RU2308372C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВУЛКАНИЗОВАННЫХ РЕЗИНОТКАНЕВЫХ ОТХОДОВ | 1991 |

|

RU2053117C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2010 |

|

RU2444694C1 |

| Способ изготовления изделия сложной формы на основе гибридной композитной матрицы | 2017 |

|

RU2670869C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

Изобретение относится к области изготовления резиновых технических изделий и предназначено для изготовления эластичных матриц для формования тонких профильных резиновых изделий, в частности, резнотканевых мембран с гофрами. Цель изобретения - расширение эксплуатационных возможностей матрицы при обеспечении высокого качества изделий. Для этого матрицу 6 выполняют из материала, отвечающего соотношению 130≤ Тв. ф/Пл. м. ≤ 530, где Тв. ф. - твердость по Шору А материала вулканизованной эластичной матрицы 6, усл.ед

Пл. м. - пластичность невулканизованной резиновой смеси, используемой для изготовления изделий 9, усл. ед. Матрицу 6 формуют в той же пресс-форме и тем же пуансоном 2, что и изделие 9. 2 ил. 3 табл.

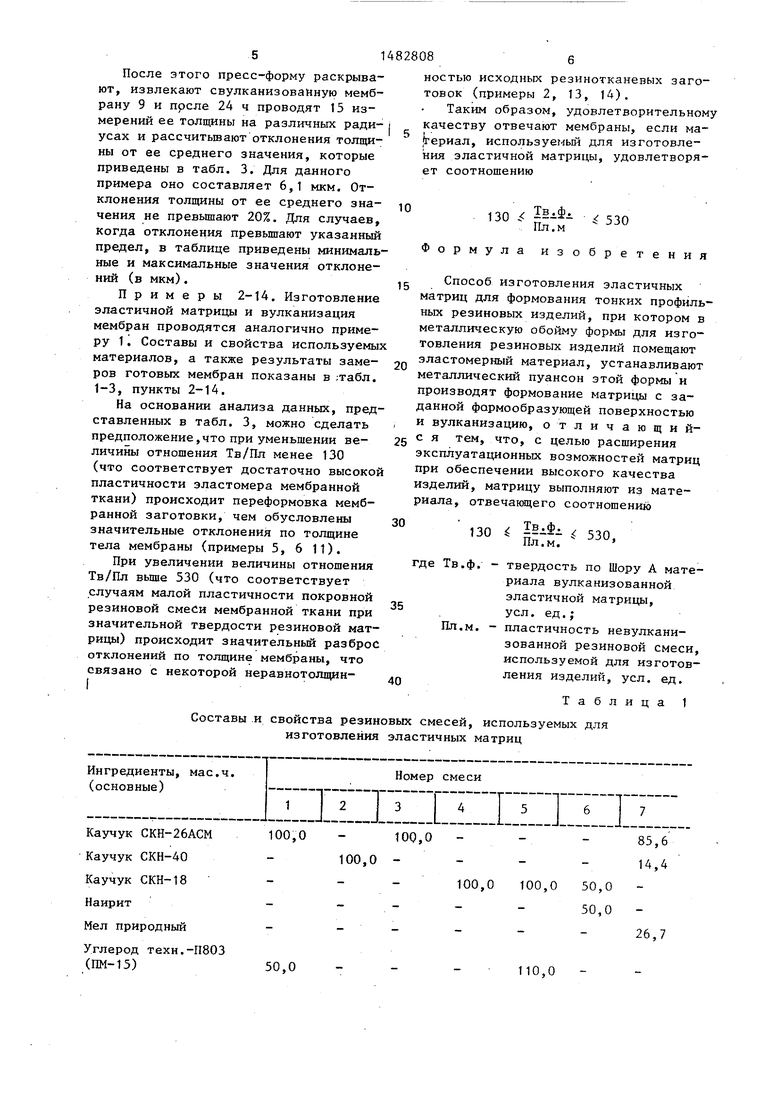

Составы и свойства резиновых смесей, используемых для изготовления эластичных матриц

Углерод техн.-П803

(ПМ-15)50,0

110,0

Углерод техн.-ПМ-40Н Углерод техн.-ПМ-ЗОВ Дибутилфт алат 5,0

Кислоты жирные,

С,7-С1в2,0

Дибутилсебацинат Твердость по Шору А, усл. ед.55

20,0 14,0 -30,0

6961

25,6

1,51,01,01,01,0 1,0

35,0 -20,0 11,0

72

80

3694

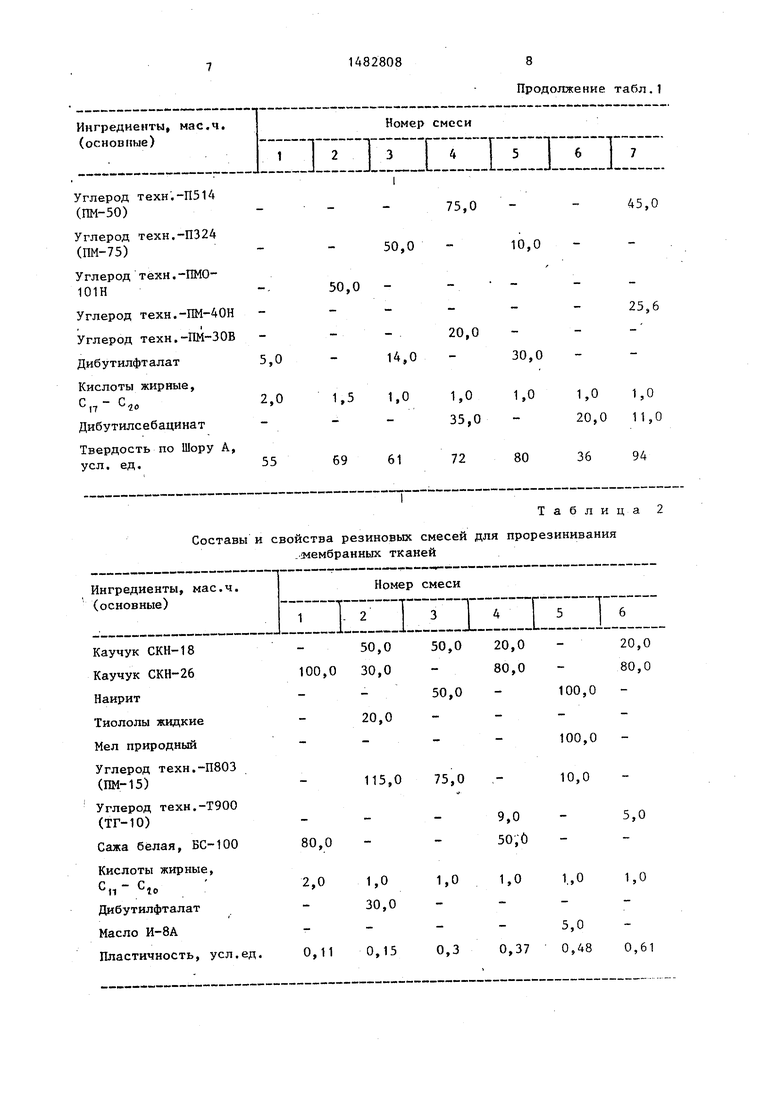

Составы и свойства резиновых смесей для прорезинивания мембранных тканей

Наирит

Тиололы жидкие Мел природный

Углерод техн.-П803 (ПМ-15)

Углерод техн.-Т900 (ТГ-10)

Сажа белая, БС-100

Кислоты жирные,

г - г Si So

Дибутилфталат Масло И-8А Пластичность, усл.ед,

50,0

20,0

115,0 75,0

9,0 50,С

100,0

100,0

10,0

5,0

1,01,01,01,0

80,0

2,01,0

30,05,0 0,110,150,30,37 0,48 0,61

Продолжение табл.1

25,6

20,0 14,0 -30,0

72

80

3694

Таблица 2

50,0

100,0

20,0

100,0

115,0 75,0

10,0

9,0 50,С

5,0

1,01,01,01,0

Таблица 3

Результаты исследования отклонение толщины вулканизованных резинотканевых мембран с гофрами толщиной 0,2 мм

Фиг. 2

| Способ получения резинотканевых диафрагм | 1947 |

|

SU73045A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 3773879, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1989-05-30—Публикация

1987-09-23—Подача