Изобретение относится к технологии изготовления резинотканевых мембран, в частности, состоящих из нескольких армирующих тканевых слоев, и может быть использовано в резиновой промыщленности.

Цель изобретения - упрощение процесса изготовления мембран.

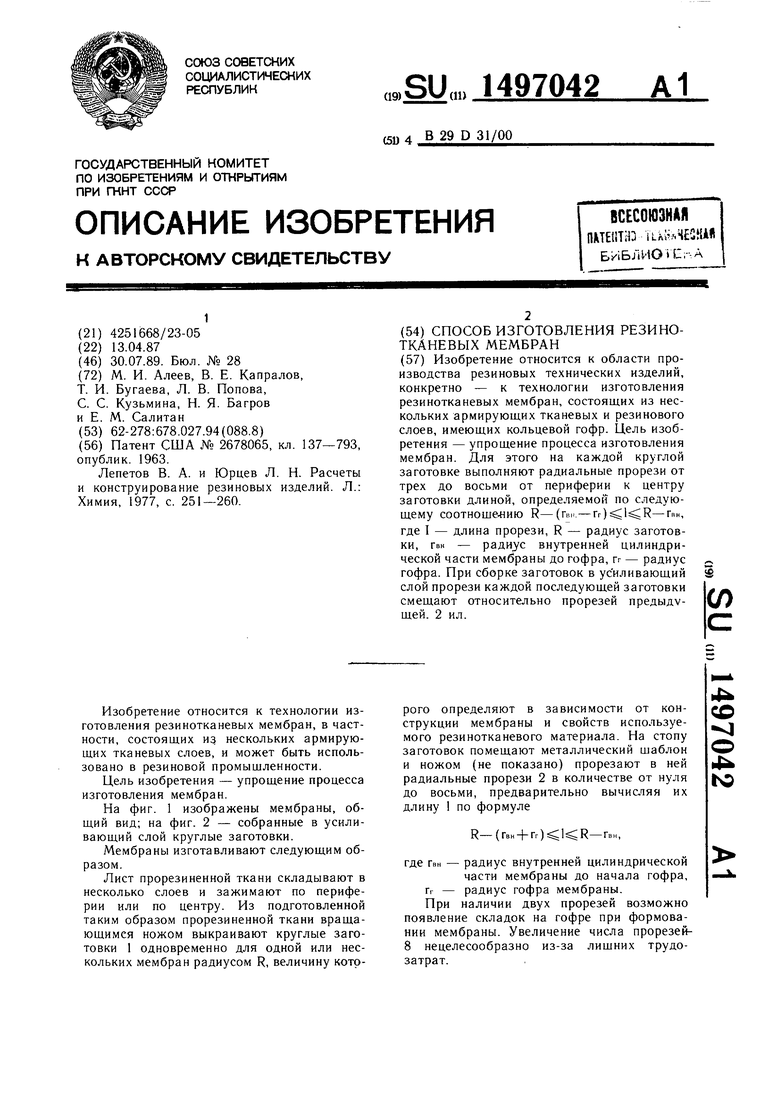

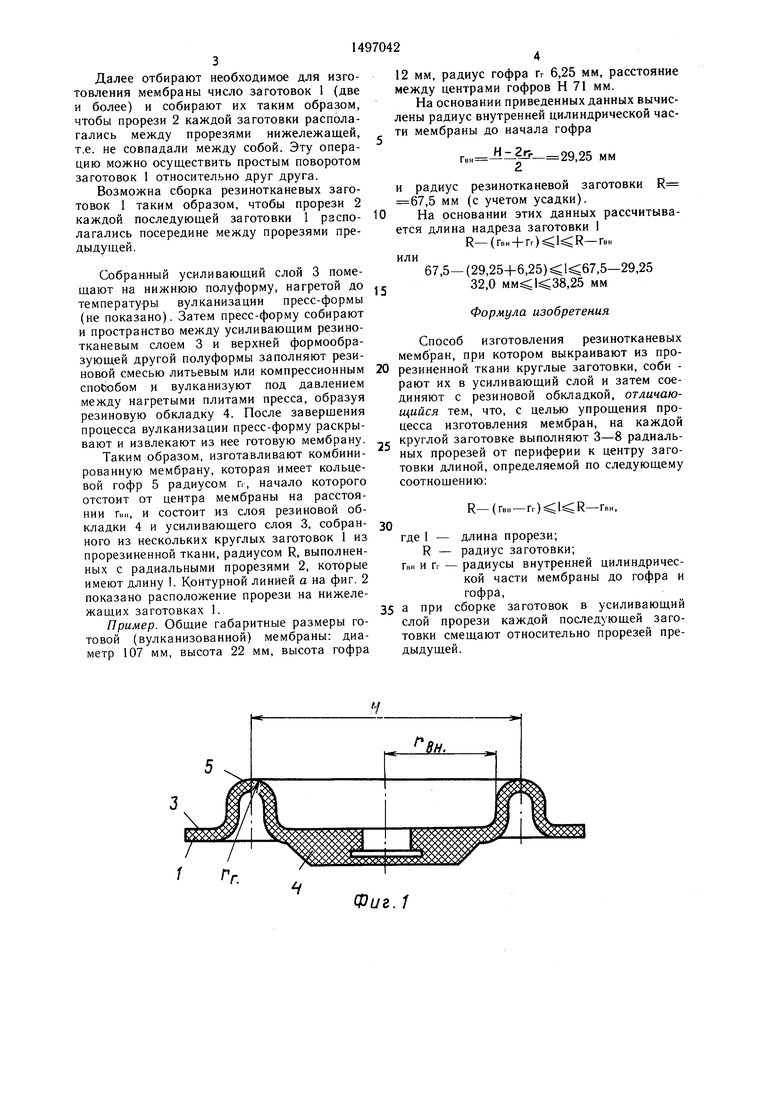

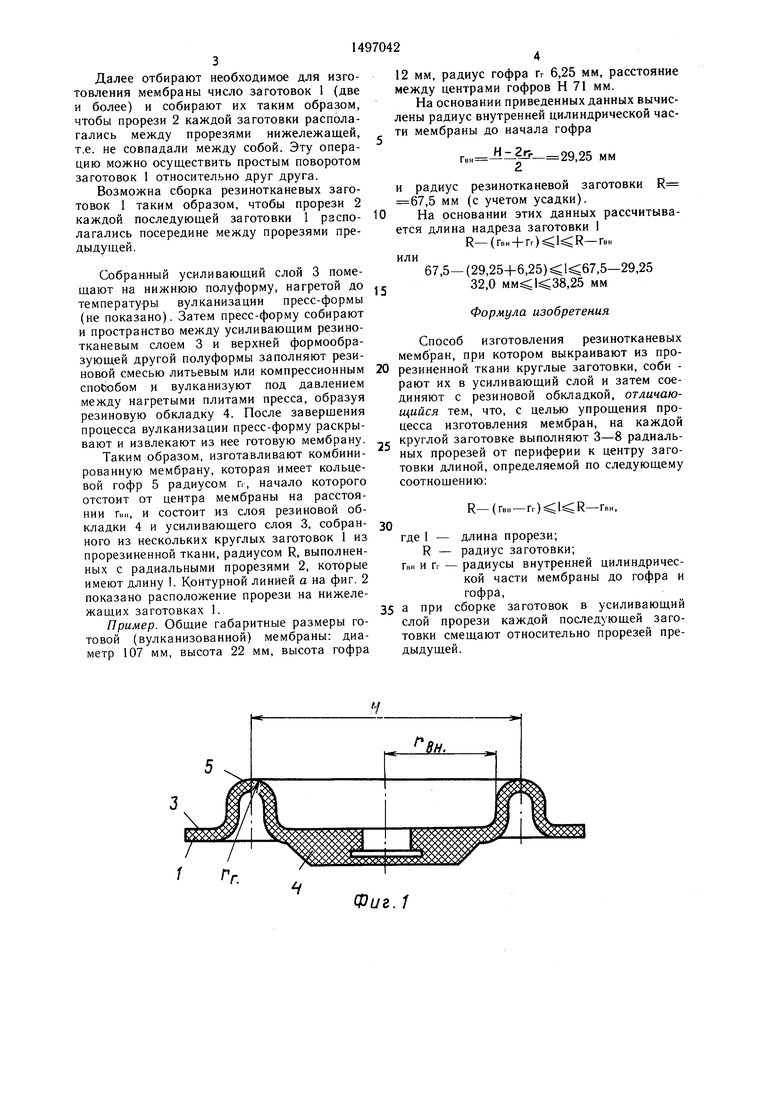

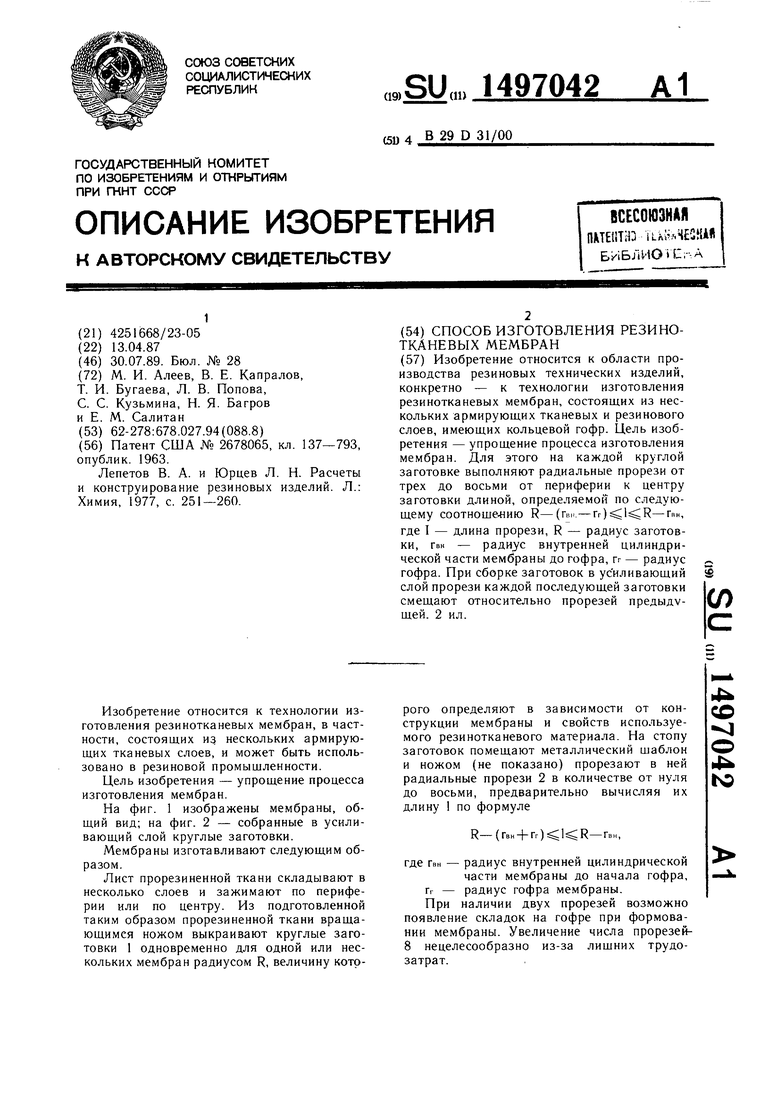

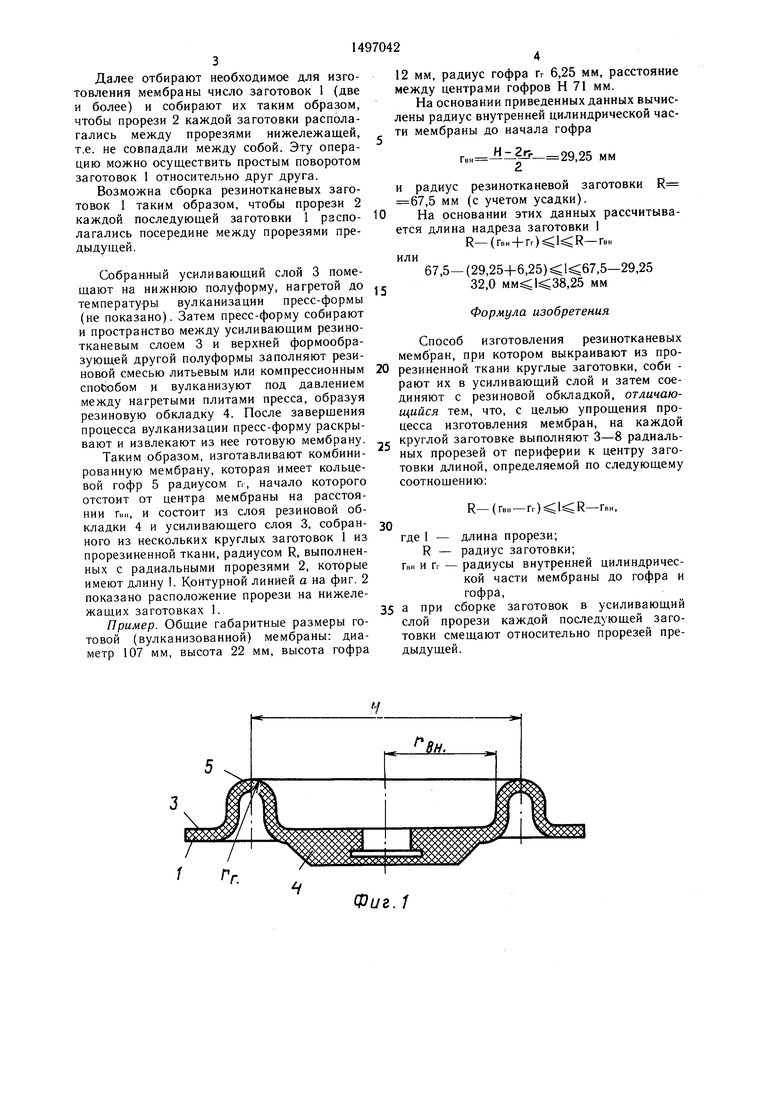

На фиг. 1 изображены мембраны, общий вид; на фиг. 2 - собранные в усиливающий слой круглые заготовки.

Мембраны изготавливают следующим образом.

Лист прорезиненной ткани складывают в несколько слоев и зажимают по периферии или по центру. Из подготовленной таким образом прорезиненной ткани вращающимся ножом выкраивают круглые заготовки 1 одновременно для одной или нескольких мембран радиусом R, величину которого определяют в зависимости от конструкции мембраны и свойств используемого резинотканевого материала. На стопу заготовок помещают металлический шаблон и ножом (не показано) прорезают в ней радиальные прорези 2 в количестве от нуля до восьми, предварительно вычисляя их длину 1 по формуле

R(rBH + -Гв„,

где Гвн - радиус внутренней цилиндрической части мембраны до начала гофра,

Гг - радиус гофра мембраны.

При наличии двух прорезей возможно появление складок на гофре при формовании мембраны. Увеличение числа прорезей- 8 нецелесообразно из-за лищних трудозатрат.

4ib

;о

о

4: ГО

Далее отбирают необходимое для изготовления мембраны число заготовок 1 (две и более) и собирают их таким образом, чтобы прорези 2 каждой заготовки располагались между прорезями нижележащей, т.е. не совпадали между собой. Эту операцию можно осуществить простым поворотом заготовок 1 относительно друг друга.

Возможна сборка резинотканевых заготовок 1 таким образом, чтобы прорези 2 каждой последующей заготовки 1 располагались посередине между прорезями предыдущей.

67,5-(29,25+6,25),5-29,25

32,0 ,25 мм

25

Собранный усиливающий слой 3 помещают на нижнюю полуформу, нагретой до температу-ры вулканизации пресс-формы (не показано). Затем пресс-форму собирают и пространство между усиливающим резинотканевым слоем 3 и верхней формообразующей другой полуформы заполняют рези- .., ..., - .

новой смесью литьевым или компрессионным 20 резиненной ткани круглые заготовки, соби - спо1хэбом и вулканизуют под давлением рают их в усиливаю щий слой и затем сое- между нагретыми плитами пресса, образуя резиновую обкладку 4. После завершения процесса вулканизации пресс-форму раскрывают и извлекают из нее готовую мембрану.

Таким образом, изготавливают комбинированную мембрану, которая имеет кольцевой гофр 5 радиусом п, начало которого отстоит от центра мембраны на расстоянии п,м, и состоит из слоя резиновой обкладки 4 и усиливающего слоя 3, собран- зо ного из нескольких круглых заготовок 1 из прорезиненной ткани, радиусом R, выполненных с радиальными прорезями 2, которые имеют длину 1. Контурной линией а на фиг. 2 показано расположение прорези на нижележащих заготовках 1.

Пример. Общие габаритные размеры готовой (вулканизованной) мембраны: диаметр 107 мм, высота 22 мм, высота гофра

Формула изобретения

Способ изготовления резинотканевых мембран, при котором выкраивают из продиняют с резиновой обкладкой, отличающийся тем, что, с целью упрощения процесса изготовления мембран, на каждой круглой заготовке выполняют 3-8 радиальных прорезей от периферии к центру заготовки длиной, определяемой по следующему соотнощению:

К(Гв„ -rrXI R-Гвн,

где I - длина прорези;

R - радиус заготовки; г„„ и Гг - радиусы внутренней цилиндрической части мембраны до гофра и гофра,

35 а при сборке заготовок в усиливающий слой прорези каждой последующей заготовки смещают относительно прорезей предыдущей.

12 мм, радиус гофра Гг 6,25 мм, расстояние между центрами гофров Н 71 мм.

На основании приведенных данных вычислены радиус внутренней цилиндрической части мембраны до начала гофра

,25 мм 2

и радиус резинотканевой заготовки R 67,5 мм (с учетом усадки). На основании этих данных рассчитывается длина надреза заготовки 1

R-(Гвн + Гг)1 Н-Гвн

или

67,5-(29,25+6,25),5-29,25

32,0 ,25 мм

.., ..., - .

.., ..., - .

резиненной ткани круглые заготовки, соби - рают их в усиливаю щий слой и затем сое-

Формула изобретения

Способ изготовления резинотканевых мембран, при котором выкраивают из про25

20 резиненной ткани круглые заготовки, соби - рают их в усиливаю щий слой и затем сое-

зо

диняют с резиновой обкладкой, отличающийся тем, что, с целью упрощения процесса изготовления мембран, на каждой круглой заготовке выполняют 3-8 радиальных прорезей от периферии к центру заготовки длиной, определяемой по следующему соотнощению:

К(Гв„ -rrXI R-Гвн,

зо

где I - длина прорези;

R - радиус заготовки; г„„ и Гг - радиусы внутренней цилиндрической части мембраны до гофра и гофра,

35 а при сборке заготовок в усиливающий слой прорези каждой последующей заготовки смещают относительно прорезей предыдущей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резинотканевых мембран | 1990 |

|

SU1735046A1 |

| Способ изготовления эластичных матриц для формования тонких профильных резиновых изделий | 1987 |

|

SU1482808A1 |

| СБОРНОЕ РЕЗИНОТКАНЕВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2027596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ РЕЗИНОТКАНЕВЫХ МЕМБРАН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОТКАНЕВЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044654C1 |

| Способ изготовления резиноармированных изделий типа тел вращения с концевыми буртами | 1980 |

|

SU966366A1 |

| Материал прорезиненный (варианты), клеевая композиция, клеевая композиция герметизирующая и способ изготовления надувных спасательных средств с применением указанных материалов и клеевых композиций | 2016 |

|

RU2625245C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| Пресс-форма для изготовления изделий из полимерного материала с армирующей основой | 1986 |

|

SU1509264A1 |

| Способ изготовления полых резинотехнических изделий и установка для его осуществления | 1990 |

|

SU1745561A1 |

Изобретение относится к области производства резиновых технических изделий, а конкретно - к технологии изготовления резинотканевых мембран, состоящих из нескольких армирующих тканевых и резинового слоев, имеющих кольцевой гофр. Цель изобретения - упрощение процесса изготовления мембран. Для этого на каждой круглой заготовке выполняют радиальные прорези от трех до восьми от периферии к центру заготовки длиной, определяемой по соотношению R - (RBH - Rг)≤L≤R-RBH, где L-длина прорези, R-радиус заготовки, RBH-радиус внутренней цилиндрической части мембраны до гофра, Rг-радиус гофра. При сборке заготовок в усиливающий слой прорези каждой последующей заготовки смещают относительно прорезей предыдущей. 2 ил.

Фиг. 1

Фиг. 2

| Комбинированная установка опреснения морской воды и выработки электроэнергии | 2017 |

|

RU2678065C1 |

| Способ приготовления строительного изолирующего материала | 1923 |

|

SU137A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Лепетов В | |||

| А | |||

| и Юрцев Л | |||

| Н | |||

| Расчеты и конструирование резиновых изделий | |||

| Л.: Химия, 1977, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1989-07-30—Публикация

1987-04-13—Подача