Изобретение относится к резиновой промышленности, в частности к способам и устройствам для изготовления резиновых мембран.

Тонкие (0,2-0,5 мм) резинотканевые мембраны с гофром имеют широкое распространение, например, в карбюраторах автомобилей. В случае использования гофрированных мембран вместо плоских достигается сокращение расхода топлива до 10% и снижение токсичности выхлопных газов.

Известны способ изготовления резиновых и резинотканевых мембран путем прессовой вулканизации и пресс-форма для его осуществления.

Способ включает закладку заготовки в формующее гнездо пресс-формы, прессование и вулканизацию. Пресс-форма включает плиты с выполненным в них формующим гнездом, изготовленным в размер требуемой детали. В каждом гнезде формуется одна деталь. Оформление изготавливаемой детали осуществляется металлическими поверхностями формующего гнезда. Для увеличения производительности пресс-форм они часто выполняются многогнездными [1] [2]

Однако в этих технических решениях в одном гнезде пресс-формы формуется одна деталь. Для увеличения съема деталей с одной пресс-формы за одну опрессовку пресс-формы выполняются многогнездными.

Известен и другой способ изготовления гофрированных резинотканевых мембран, при котором изготавливают резинотканевую заготовку, помещают ее в пресс-форму, формуют и вулканизуют, и также пресс-форма для осуществления этого способа, содержащая верхнюю плиту с формооб- разующими выступами, резиновую матрицу и нижнюю плиту [3]

Однако известное техническое решение не позволяет за одну отпрессовку изготавливать одновременно две мембраны.

Технический результат состоит в том, чтобы увеличить съем готовых деталей с одной отпрессовки вдвое без увеличения количества формующих гнезд.

Для достижения технического результата в способе в пресс-форму помещают две резинотканевые заготовки, укладывают между ними слой сырой резиновой смеси и располагают между резинотканевыми заготовками и слоем резиновой смеси прокладки из термостойкой полимерной пленки, а в пресс-форме нижняя плита выполнена с формообразующими выступами, а высота формующего гнезда в наименьшем сечении его выполнена в 6-30 раз больше толщины готовой мембраны.

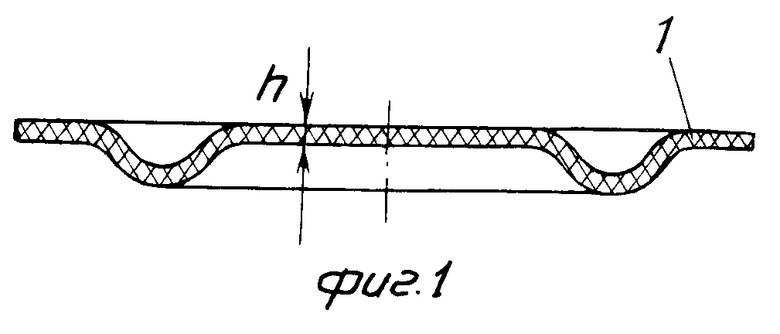

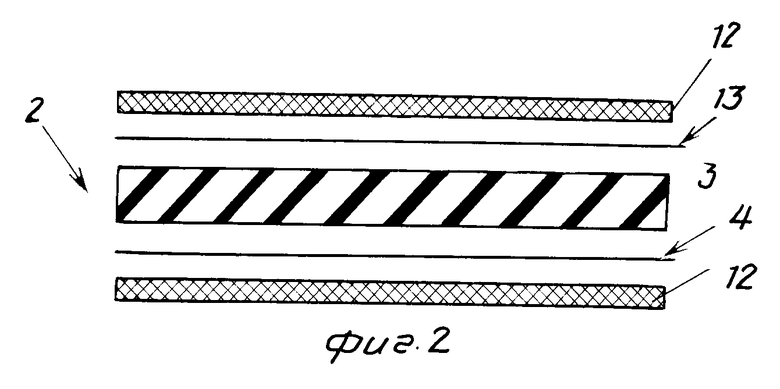

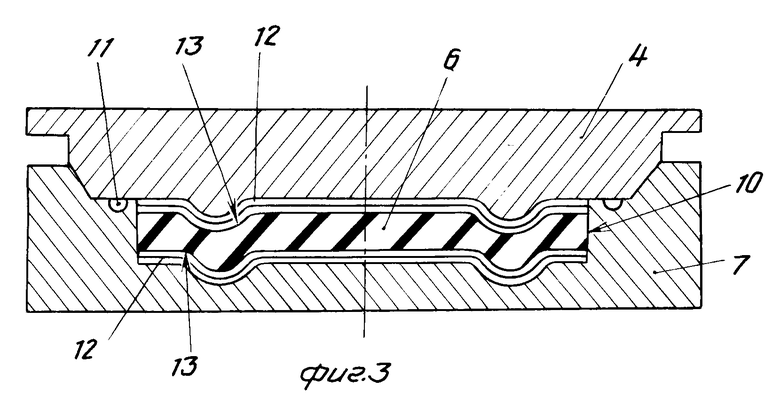

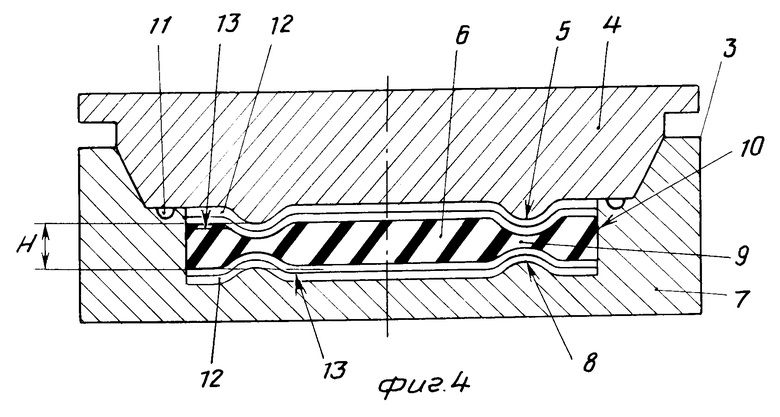

На фиг.1 показана готовая гофрированная резинотканевая мембрана; на фиг. 2 схема расположения заготовок в пресс-форме; на фиг.3 находящиеся в пресс-форме отформованные мембраны; на фиг.4 пресс-форма с отформованными в ней мембранами.

Подлежащие изготовлению мембраны 1 формуют из заготовки 2 в пресс-форме 3. Пресс-форма 3 содержит верхнюю плиту 4 с формообразующими выступами 5, резиновую матрицу (слой) 6 и нижнюю плиту 7 с формообразующими выступами 8.

Между выступами 5 и 8 образуется перемычка 9, являющаяся наименьшим сечением формующего гнезда 10. Его высота Н в наименьшем сечении выполнена в 6-30 раз больше толщины h готовой мембраны.

Для выхода излишков резины при прессовании выполнена облойная канавка 11.

Изготовление тонких резинотканевых мембран с гофром осуществляют следующим образом.

Осуществляют подготовку элементов заготовки (фиг.2). Две резинотканевые заготовки 12, предназначенные для изготовления мембран, вырубают в виде дисков диаметром, в 1,1-1,2 раза превышающим диаметр готовой мембраны. Такой же формы и размеров вырубают две прослойки 13 из тонкой (0,05-0,2 мм) термостойкой полимерной пленки. В качестве полимерных пленок используют полиамидные, полиэтилентетрафталатные, политетрафторэтиленовые, полипропиленовые пленки. Из листа сырой резиновой смеси любого состава (часто взятой из отходов резинового производства) вырубают диск диаметром, равным диаметру формующего гнезда пресс-формы и толщиной в 1,2-41,3 раза больше высоты формующего гнезда 10 пресс-формы между плоскими поверхностями нижней 7 и верхней 4 плит. Диск при прессовании выполняет роль резиновой матрицы 6.

Высота формующего гнезда 10 определяется как сумма толщин двух резинотканевых заготовок 12, двух прослоек 13 и промежуточного резинового слоя 6, минимальная толщина которого равна 1 мм. Экспериментально установлено, что при толщине резинового слоя 6 менее 1 мм эффект компенсации неровностей и перекосов поверхностей пресс-формы и пресса не достигается.

Максимальная толщина промежуточного резинового слоя 6 устанавливается равной 4 мм, т.к. дальнейшее увеличение толщины дополнительного эффекта компенсации не дает, а расход резины увеличивается.

Резинотканевые заготовки 12 защищают от соприкосновения со слоем сырой резиновой смеси прослойками 13 из тонкой термостойкой полимерной пленки. В таком виде всю заготовку помещают в формующее гнездо пресс-формы в порядке, показанном на фиг.2. Сверху устанавливают верхнюю плиту 4 пресс-формы. Собранную пресс-форму устанавливают в вулканизационный пресс и осуществляют прессование и вулканизацию по заданному режиму.

При прессовании излишки резины уходят в облойную канавку 11. После вулканизации пресс-форму разбирают и вынимают две готовые мембраны. Свулканизованный резиновый диск 6 и полимерные прослойки 13 пускают в отходы. У готовых мембран удаляют заусенцы.

П р и м е р. В пресс-форме были изготовлены тонкие резинотканевые мембраны диаметром 80 мм, толщиной 0,3 мм с гофром 35 мм, высотой 2 мм и шириной 5 мм. Материалом мембраны является прорезиненная капроновая нить. В качестве прослоек использовалась политетрафторэтиленовая пленка толщиной 0,05 мм. Толщина резиновой прослойки в свулканизованном состоянии составляла 4 мм, твердость резины по Шору 50 ед. Изготовленные мембраны были высокого качества, разнотолщинность отсутствовала.

Съем готовых деталей с одной отпрессовки увеличился вдвое.

Данное техническое решение позволяет изготовлять точные мембраны с очень малыми размерами толщины, так как для них не требуется выполнять очень точный размер высоты формующего гнезда пресс-формы, как это обычно требуется при изготовлении технологической оснастки для производства резиновых и резинотканевых изделий. Напротив, для изготовления, например, резинотканевой мембраны с толщиной 0,3-0,05 мм высота формующего гнезда пресс-формы может быть выполнена размером от 7,5 до 17 мм. Это значительно удешевляет стоимость изготовления пресс-форм при одновременном повышении качества изготавливаемых в них резинотканевых мембран.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОГО ГАЗОВОГО БАЛЛОНА | 2002 |

|

RU2209362C1 |

| Способ изготовления эластичных матриц для формования тонких профильных резиновых изделий | 1987 |

|

SU1482808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРЕЗИНЕННЫХ РЕЗИСТИВНЫХ ЭЛЕКТРООБОГРЕВАТЕЛЕЙ ДЛЯ МОРСКОЙ ТЕХНИКИ | 2019 |

|

RU2717102C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570024C1 |

| Способ изготовления резинотканевых мембран | 1987 |

|

SU1497042A1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКОГО СЛОЯ ПОКРЫТИЯ | 2003 |

|

RU2258718C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ РЕЗИНОТКАНЕВЫХ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИОННЫХ МЕМБРАННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2583008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОБЕТОННОЙ ПЛИТЫ | 2001 |

|

RU2213833C2 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТКАНЕВОЙ МАНЖЕТЫ | 1990 |

|

RU2011080C1 |

Использование: в резиновой промышленности, в частности, для изготовления резинотканевых мембран. Сущность изобретения: при изготовлении гофрированных мембран (М) в пресс-форму (ПФ) помещают две резинотканевые заготовки, укладывают между ними слой сырой резиновой смеси. Между резинотканевыми заготовками и слоем сырой резиновой смеси помещают прокладки из термостойкой полимерной пленки. ПФ для изготовления М имеет нижнюю плиту с формообразующими выступами и верхнюю плиту с формообразующими выступами. Высота формующего гнезда в наименьшем сечении его выполнена в 6 - 30 раз больше толщины готовой М. 2 с.п. ф-лы, 4 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пресс-форма для формования гофрированных резинотканевых мембран | 1988 |

|

SU1565708A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-06-19—Публикация

1992-04-17—Подача