Изобретение относится к усовершенствованному способу получения циану- ровой кислоты, применяющейся в произ- водстве пестицидов, отбеливающих и дезинфицирующих средств.

Цель изобретения - уменьшение скорости коррозии, улучшение условий труда и упрощение процесса за счет проведения гидролиза неочищенной циа- нуровой кислоты в среде смеси, содержащей 15-18% азотной кислоты, 0,5- 2,0% соляной кислоты и 80-84,5% воды, при 75-85 С.

Изобретение иллюстрируется следующими примерами.

Пример 1. В промышленный первичный пиролизер подают 967 кг/ч плава мочевины и на поверхности расплавленного олова при 280°С получают

сырец циануровой кислоты с содержанием основного вещества не менее 55% и примесей мочевины, биурета, три- урета, циамелида, олова, который размельчают и подают на вторичный пиролизер, где за счет пиролиза остаточной мочевины и промежуточных продуктов при 280°С образуется неочищенная циануровая кислота с содержанием основного вещества не менее 73% в смеси с амелином, амелидом (25-27%) и остаточного олова (0,8%). Далее поученную неочищенную циануро- вую кислоту подвергают гидролизу для получения товарного продукта, для чего предварительно в бак для приготовления смеси кислот через ротаметры заливают 851 кг/ч азотной кислоты, 1520 кг/ч химочищенной воды, количе4

00 ND

СО

ОЭ

ства которых корректируются контрольным анализом до образования в смеси 15% азотной и 0,5% соляной кислот. Полученную смесь в количестве 2410кг подают в промышленный смеситель гидролизера, куда загружают 602,5 кг/ч неочищенной циануровой кислоты. Образовавшуюся массу подают в гидроли- зер, где при 75-85°С, соотношении реагирующих фаз и времени гидролиза 4-4,5 ч (продолжительность гидролиза во всех примерах остается постоянной) получают 599,5 кг/ч циа- нуровой кислоты (количество неочищен ной циануровой кислоты и соотношение реагирующих компонентов во всех примерах остается постоянным) в виде суспензии, которую далее охлаждают, фильтруют на ленточном фильтре, промывают химочищенной водой от соединений олова и аммония и подают на сушку. Выход циануровой кислоты после процесса гидролиза составляет

10

/чJ5

4829164

ным анализом. Полученную смесь с содержанием 18% азотной и 0,5% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидролизере, как в примере 1.

Получают 604,4 кг/ч продукт, в виде суспензии, который подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидролиза составляет 99,6% от стехиометрического, содержание основного вещества 99,5%.

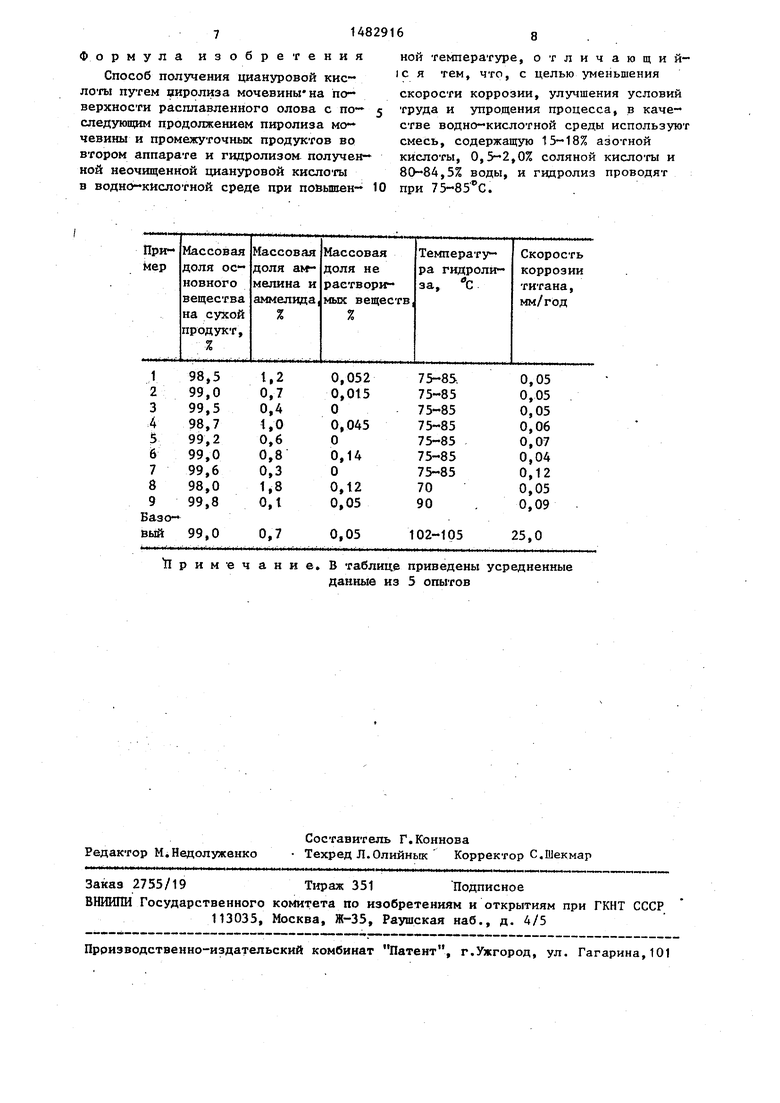

Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стандартного образца (см. таблицу).

Пример 4.Б бак для приготовления смеси кислот через ротаметры заливают 851 кг/ч азотной кислоты, 78 кг/ч соляной кислоты, 1481 кг/ч химочищенной воды и корректируют количества кислот в смеси контрольным

20

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА МЕЛАМИНА | 2012 |

|

RU2503623C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ АЦЕСУЛЬФАМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106347C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИФУНКЦИОНАЛЬНЫХ ПОЛИЭФИРОВ | 1993 |

|

RU2089564C1 |

| Способ очистки парогазовой смеси от тетрахлорида кремния | 1989 |

|

SU1787508A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2281993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНУРОВОЙ КИСЛОТЫ | 1969 |

|

SU252222A1 |

| Способ и система для производства концентрата гуминовой кислоты | 2024 |

|

RU2830860C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1999 |

|

RU2167818C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2012 |

|

RU2543661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТИЛСИЛСЕСКВИОКСАНА | 2019 |

|

RU2751345C2 |

Изобретение касается гетероциклических производных, в частности получения циануровой кислоты - полупродукта в производстве пестицидов и отбеливающих и дезинфицирующих средств. Процесс ведут пиролизом мочевины на поверхности расплавленного олова при 280°с. Полученный сырец, содержащий не менее 55% циануровой кислоты, подают на вторичный пиролиз при 290°с с последующим гидролизом в водно - кислотной среде, содержащей 15-18% HNO3 и 0,5-2,0% HCL, при 75-85°с. Этот способ улучшает условия труда и упрощает процесс за счет уменьшения скорости коррозии титановых гидролизеров в 416 раз при улучшении ритмичности работы производства. 1 табл.

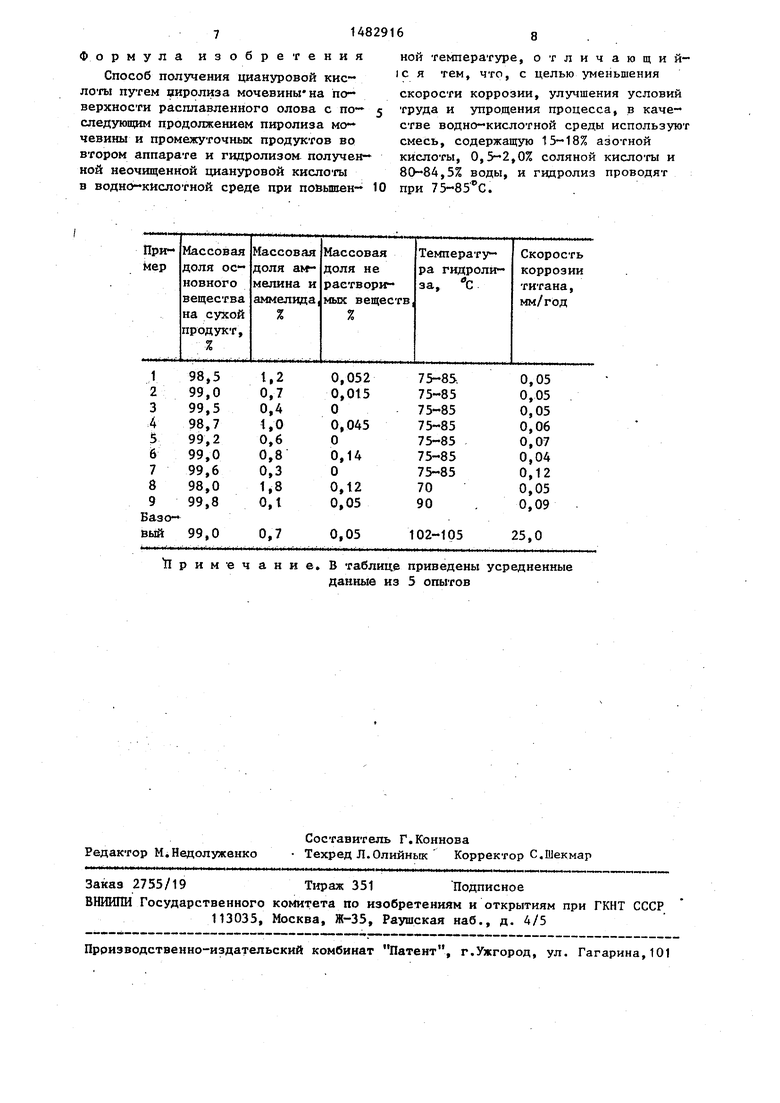

98,6% от стехиометрического, содержа- 25 анализом. Полученную смесь с содержание основного вещества 98,5%. Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стандартного образца (см. таблицу).

Пример 2, В бак для приготовления смеси кислот через ротаметры заливают 924 кг/ч азотной кислоты, 39 кг/ч соляной кислоты, 1447 кг/ч химочищенной воды и корректируют количества кислот в смеси контрольным анализом. Полученную смесь с содержанием 16,3% азотной и 0,5%.соляной кислот подают в промышленный смеси-

тель гидролизера, загружают неочищен- 49 уровне аналогичных характеристик

стандартного образца (см. таблиц

кую циануровую кислоту и подвергают гидролизу в гидролизере, как в примере 1. Получают 602,5 кг/ч продукта в виде суспензии, который подают на

стандартного образца (см. таблицу).

Пример 5. В бак для приготовления смеси кислот через ротаметры заливают 851 кг/ч азотной кислоты

сушку, как в примере 1. Выход циану- $ 155 кг/ч соляной кислоты, 1404 кг/ч

50

ровой кислоты после процесса гидролиза составляет 99,3% от стехиометриче- ского, содержание основного вещества 99,0%.

Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стандартного образца (см. таблицу).

Пример З.В бак для приготовления смеси кислот через ротаметры „ заливают 1021 кг/ч азотной кислоты, 39 кг/ч соляной кислоты, 1350 кг/ч химочищенной воды и корректируют количества кислот в смеси контроль-

химочищенной воды и корректируют ко личества кислот в смеси контрольным анализом. Полученную смесь с содержанием 15% азотной и 2,0% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидролизере, как в примере 1. Получают 603,2 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидроли за составляет 99,4% от стехиометрического, содержание основного веще-

0

5

нием 15% азотной и 1,0% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидролизере, как в примере 1 .

Получают 600,8 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидролиза составляет 99,0% от стехиометрического, содержание основного вещества 98,7%. Полученный продукт по своим техническим характеристикам находится на .

уровне аналогичных характеристик

стандартного образца (см. таблицу).

Пример 5. В бак для приготовления смеси кислот через ротаметры заливают 851 кг/ч азотной кислоты,

155 кг/ч соляной кислоты, 1404 кг/ч

0

химочищенной воды и корректируют количества кислот в смеси контрольным анализом. Полученную смесь с содержанием 15% азотной и 2,0% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидролизере, как в примере 1. Получают 603,2 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидролиза составляет 99,4% от стехиометрического, содержание основного веще-

5148

гства 99,2%. Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стандартного образца (см. таблицу).

Пример 6. В бак для приготовления смеси кислот через ротаметры заливают 851-1021 кг/ч азотной кислоты, 23 кг/ч соляной кислоты,- 1366-1536 кг/ч химочищенной воды и корректируют количества кислот в смеси контрольным анализом. Полученную смесь с содержанием 15-18% азотной и 0,3% соляной кислот подают в про- мьшшенный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидроли зере, как в примере 1.

Получают 602,0 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидролиза составляет 99,2% от стехиометрического, содержание основного вещества 99,0%. Полученный продукт по своим техническим характеристикам не соответствует ТУ на готовый продукт, так ка.к в условиях осуществления примера замедляется скорость растворимости олова, остаточное количество которого попадает в готовый продукт и загрязняет его (см. таблицу).

Пример 7.В бак для приготовления смеси кислот через ротаметры заливают 851-1021 кг/ч азотной кислоты, 194 кг/ч соляной кислоты, 1365- 1195 кг/ч химочищенной воды и корректируют количество кислот в смеси контрольным анализом. Полученную смесь с содержанием 15-18% азотной и 2,5% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и подвергают гидролизу в гидро- лизере, как в примере 1.

Получают 605,0 кг/ч продукта в сиде суспензии и подают на сушку,как в примере 1. Выход циануровой кислоты после процесса гидролиза составля- ет 99,7% от стехиометрического, содержание основного вещества 99,6%.

Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стан дартного образца, однако при этом резко увеличивается скорость коррозии гидролизера, изготовленного из титана (см. таблицу).

66

Пример 8. В бак для приготовления смеси кислот через ротамет-, ры заливают 851-1021 кг/ч азотной кислоты, 39-155 кг/ч соляной кислоты, 1520-1234 кг/ч химочищенной воды и корректируют количества кислот в смеси контрольным анализом. Полученную смесь с содержанием 15-18% азотной, 0,5-2,0% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и при 70еС подвергают гидролизу в гидролизере, как в примере 1.

Получают 595,9 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1, Выход циануровой кислоты после процесса гидролиза составляет 98,2% от стехиометрического, содержание основного вещества 98,0%.

Полученный продукт не соответствует ТУ 6-03-384-75 на готовый продукт, так как при этом уменьшается скорость гидролиза промежуточных продуктов - амелина и амелида, остаточное количество которых попадает в го- товьй продукт и загрязняет его (см. таблицу).

Пример 9. В бак для приготовления смеси кислот через ротаметры заливают 851-1021 кг/ч азотной кислоты, 39-155 кг/ч соляной кислоты, 1520-1234 кг/ч химочищенной воды и корректируют- количества кислот в смеси контрольным анализом. Полученную смесь с содержанием 15-18% азотной и 0,5-2,0% соляной кислот подают в промышленный смеситель гидролизера, загружают неочищенную циануровую кислоту и при 90°С подвергают гидролизу, как в примере 1.

Получают 606,2 кг/ч продукта в виде суспензии и подают на сушку, как в примере 1. Выход циануровой кислоты после процесса гидролиза составляет 99,9% от стехиометрического, содержание основного вещества 99,8%. Полученный продукт по своим техническим характеристикам находится на уровне аналогичных характеристик стандартного образца, однако при этом резко увеличивается скорость коррозии оборудования (см.таблицу).

Данный способ позволяет уменьшить скорость коррозии титановых гидроли- зеров в 416 раз, а также увеличить срок службы эмалированных гидролизе- ров, улучшить условия труда и ритмичность работы производства.

Формула изобретения

Способ получения циануровой кис лоты путем циролиза мочевины на поверхности расплавленного олова с по- 5 следующим продолжением пиролиза мо- чевины и промежуточных продуктов во втором аппарате и гидролизе получен- ной неочищенной циануровой кислоты в водно-кислотной среде при повышен- 10

1

2

3

4

5

б

7

8

9

азоый

98,5 99,0 99,5 98,7 99,2 99,0 99,6 98,0 99,8

99,0

1,2 0,7 0,4 1,0 0,6 0,8 0,3 1,8 0,1

0,7

0,052

0,015

О

0,045

О

0,14

О

0,12

0,05

0,05

Примечание. В таблице приведены усредненные

данные из 5 опытов

ной температуре, отличающий- ic я тем, что, с целью уменьшения скорости коррозии, улучшения условий труда и упрощения процесса, в качестве водно-кислотной среды используют смесь, содержащую 15-18% азотной кислоты, 0,5-2,0% соляной кислоты и 80-84,5% воды, и гидролиз проводят при 75-85°С.

75-85

75-85

75-85

75-85

75-85

75-85

75-85

70

90

02-105

0,05 0,05 0,05 0,06 0,07 0,04 0,12 0,05 0,09

25,0

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНУРОВОЙ КИСЛОТЫ | 0 |

|

SU252222A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения циануровой кислоты | 1980 |

|

SU931105A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-05-30—Публикация

1987-01-27—Подача