Изобретение относится к металлургии цветных металлов и сплавов и может быть использовано при получении алюминиевых сплавов с использованием вторичного алюминия и низкосортного силумина о

Цель изобретения - повышение износостойкости, коррозионной прочности сплава, повышение жидкотекучести расплава и полноты очистки его от включений, измельчение структуры сплава, уменьшение выбросов в атмосферу, а также снижение стоимости.

Предлагаемый флюс содержит следующие компоненты, мас.%: Каолин 2,5 - 4,5 Гексахлор- этан 12,5 - 17,5

Кремнефтористый натрий 8,5 - 9,5 Хлористый

калий Остальное Каолин в сочетании со значительным количеством кремнефторисю о натрия увеличивает экзотермичность смеси, замедляет выгорание гексахлор- этана, что уменьшает вредные выбросы в атмосферу. Кроме того, каолин служит дополнительными центрами кристаллизации, измельчая эвтектику. Гекса- хлорэтан является активным дегазатором сплава: при температуре обработки жидкого алюминиевого сплава он разлагается с образованием хлора, тетрахлорэтилена и хлористого алюминия, принимающих участие в дегазации.

Ј 00

ьэ

СО

сь

оо

Хлористый калий хорошо смачивает окись алюминия.

Содержание каолина, кремнефторис- того натрия и гесахлорэтана выбрано из условий наиболее оптимального сочетания, способствующего уменьшению выбросов в атмосферу, появлению экзотермического эффекта и образованию центров кристаллизации при небольшом перемешивании смеси с окислами алюминия в обрабатываемом металле.

Флюс получают следующим образом.

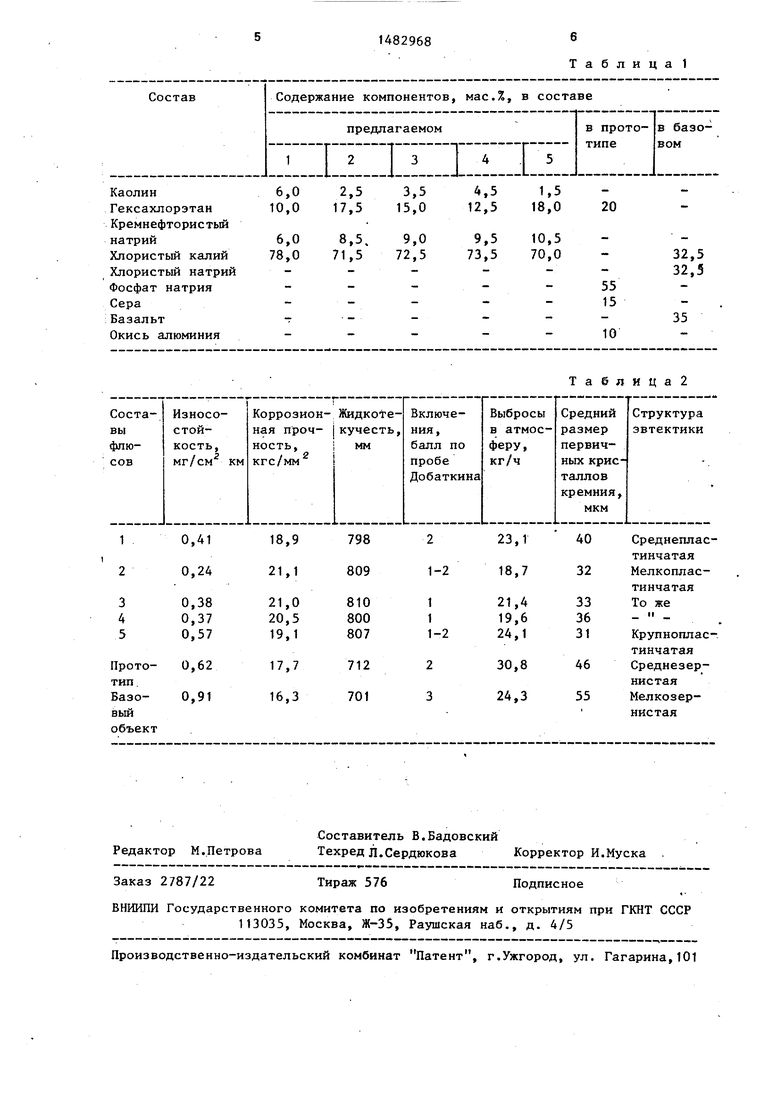

Порошкообразный каолин, кремнефто ристый натрий и хлористый калий подвергают сушке при 200-250°С. Гексахлорэтан используется в состоянии поставки. Указанные ингредиенты засыпают в смеситель и тщательно перемешивают. Полученный флюс засыпают на зеркало металла в раздаточной печи после слива из ковша погрузчика. В табл.1 представлены составы испытанных флюсов.

Количество флюса составляет 0,2- 0,3% от массы металла,, При 850-870 С флюс загружают на зеркало металла и производят перемешивание до начала экзотермической реакции и появления сухого шлака, который после 7-10 мин выдержки снимают с поверхности расплава. Из приготовленного таким образом металла заливают образцы для коррозионных и механических испытаний, технологические пробы на жидко- текучесть, включения и испытания микроструктуры.

Коррозионную прочность определяют на стандартных образцах 6 мм. Изменения прочности находят после выдержки образцов в 3%-ном растворе хлористого натрия с 0,1% перекиси водорода по стандартной методике

Для оценки жидкотекучести отливают спирали в ненагретый кокиль.

Износостойкость проверяют на машине Амалер. Термическая обработка

Q

образцов - отжиг при 380 С 10 ч.

Результаты испытаний приведены в табл.2.

0

5

0

5

0

5

В качестве обрабатываемого сплава применяют сплав АК21МЗН1, содержащий в шихте до 20% вторичного алюминия и низкосортного силумина. При обработке сплава АК21МЗН1 флюсами 2, 3 и 4 наблюдается повышение износостойкости и коррозионной прочности, более высокие технологические свойства и повышенный эффект модифицирования, выражающийся в наличии тонкопластинчатой эвтектики при мелких первичных кристаллах кремния. Флюсы составов 1 и 5, базового состава и прототипа менее эффективны в связи с наличием в структуре обработанного сплава зернистой эвтектики, что укрупняет первичные кристаллы кремния.

Предлагаемый флюс обеспечивает по сравнению с известными повышение технологических и механических свойств сплава, что позволяет использовать в шихте вторичный алюминий и низкосортный силумин, не снижая при этом механических и технологических характеристик сплава.

Формула изобретения

Флюс для обработки алюминиевых сплавов, содержащий гексахлорэтани соли щелочных металлов, отличающийся тем, что, с целью повышения износостойкости, коррозионной прочности сплава, повышения жидкотекучести расплава и полноты очистки его от включений, измельчения структуры сплава, уменьшения выбросов в атмосферу, а также снижения стоимос- . ти сплава, он дополнительно содержит каолин, а в качестве солей щелочных металлов - кремнефтористый натрий и хлористый калий при следующем соотношении компонентов, мас.%:

Каолин

Гексахлорэтан Кремнефтористый натрий Хлористый калий

2,5 - 4,5 12,5 - 17,5

8,5 - 9,5 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

| Смесь для обработки алюминиевых сплавов | 1985 |

|

SU1271906A1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2368674C1 |

| Способ модифицирования алюминиево-кремниевых сплавов | 2015 |

|

RU2623966C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368675C1 |

| Флюс для модифицирования алюминиево-кремниевых сплавов | 1977 |

|

SU730852A1 |

| Флюс для обработки литейных алюминиевых сплавов | 1988 |

|

SU1650747A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ АЛЮМИНИЕВО-КРЕМНИЕВЫХ ЗАЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2005 |

|

RU2287604C1 |

| Модифицирующая смесь | 1987 |

|

SU1541297A1 |

| Флюс для обработки литейных алюминиевых сплавов | 1980 |

|

SU926049A1 |

Изобретение относится к металлургии цветных металлов и может быть использовано при получении алюминиевых сплавов с использованием вторичного алюминия и низкосортного силумина. Цель изобретения - повышение износостойкости, коррозионной прочности сплава, жидкотекучести расплава и полноты очистки его от включений, измельчение структуры сплава, уменьшение выбросов в атмосферу, а также снижение стоимости флюса. Цель достигается за счет улучшения рафинирующей и модифицирующей способностей флюса. Флюс содержит,мас.% : каолин 2,5-4,5, гексахлорэтан 12,5-17,5, кремнефтористый натрий 8,5-9,5, хлористый калий остальное. 2 табл.

Редактор М.Петрова

Составитель В.Бадовский

Техред л.Сердюкова Корректор И.Муска

Заказ 2787/22

Тираж 576

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Флюс для рафинирования алюминиевых сплавов | 1984 |

|

SU1196400A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Флюс для обработки заэвтектических алюминиевых сплавов | 1984 |

|

SU1214773A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-30—Публикация

1987-06-18—Подача