Изобретение относится к машиностроению и может быть использовано, например, при контроле профилей лопаток турббмашин и в других случаях, где требуется обеспечить высокую точность позиционирования деталей на измерительной базе.

Целью изобретения является повы- шение точности позиционирования деталей.

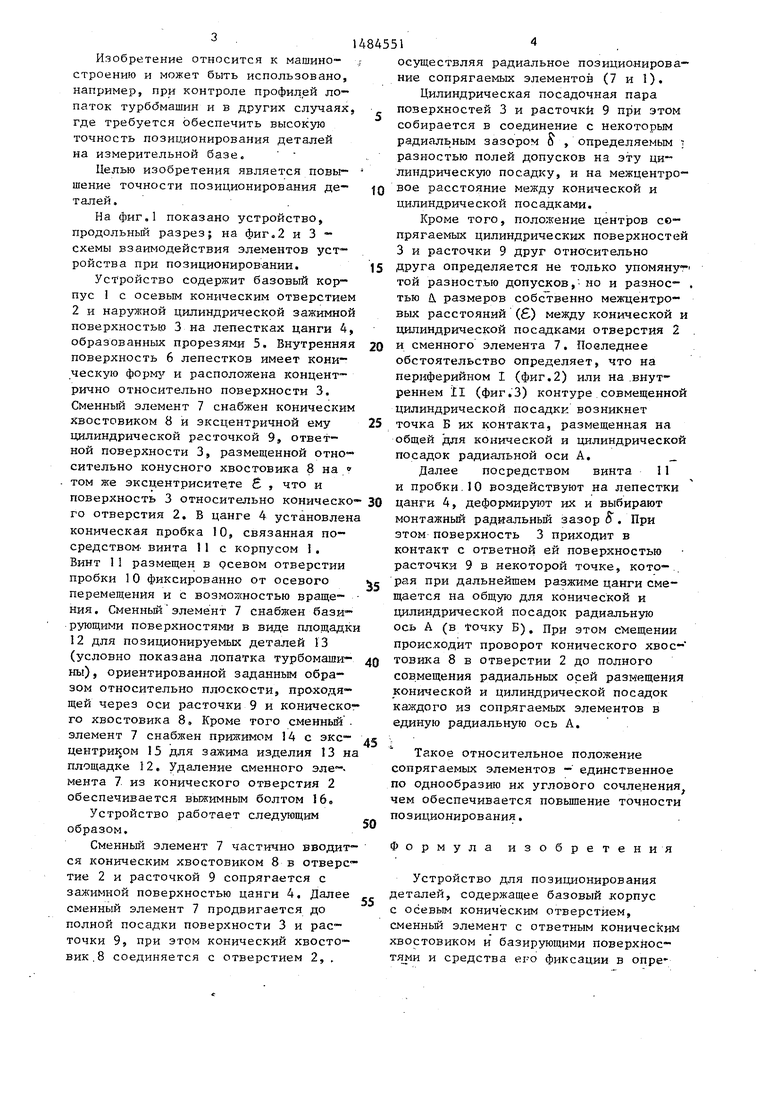

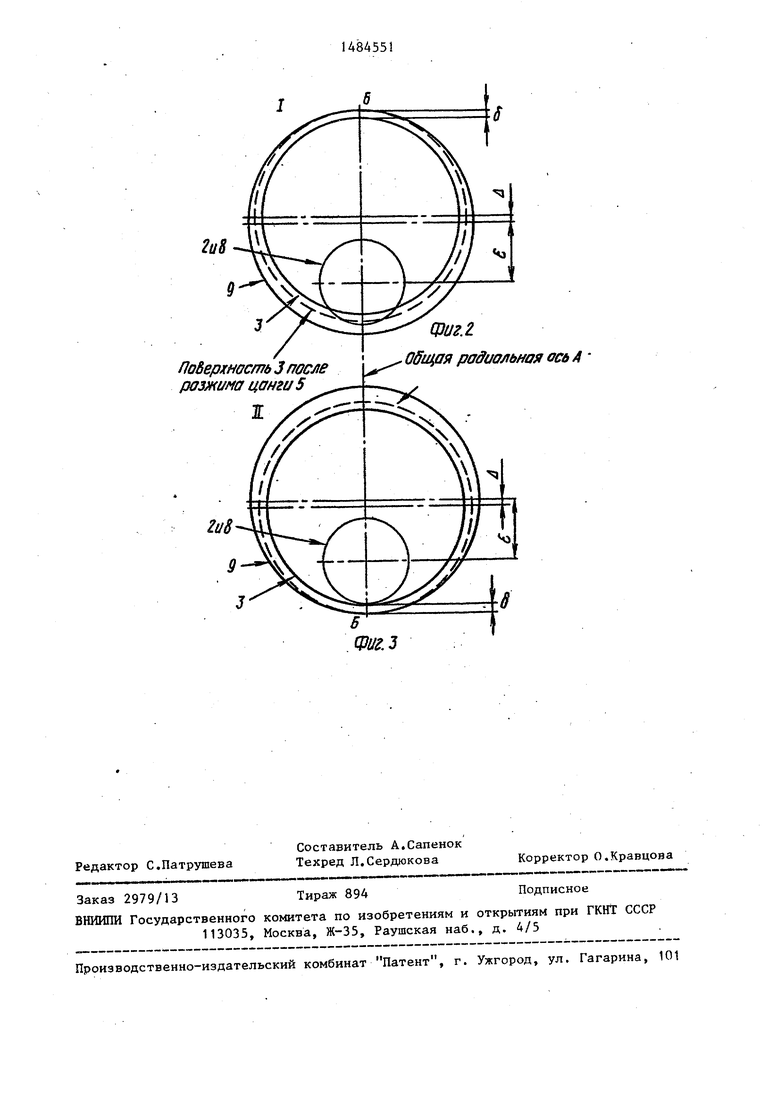

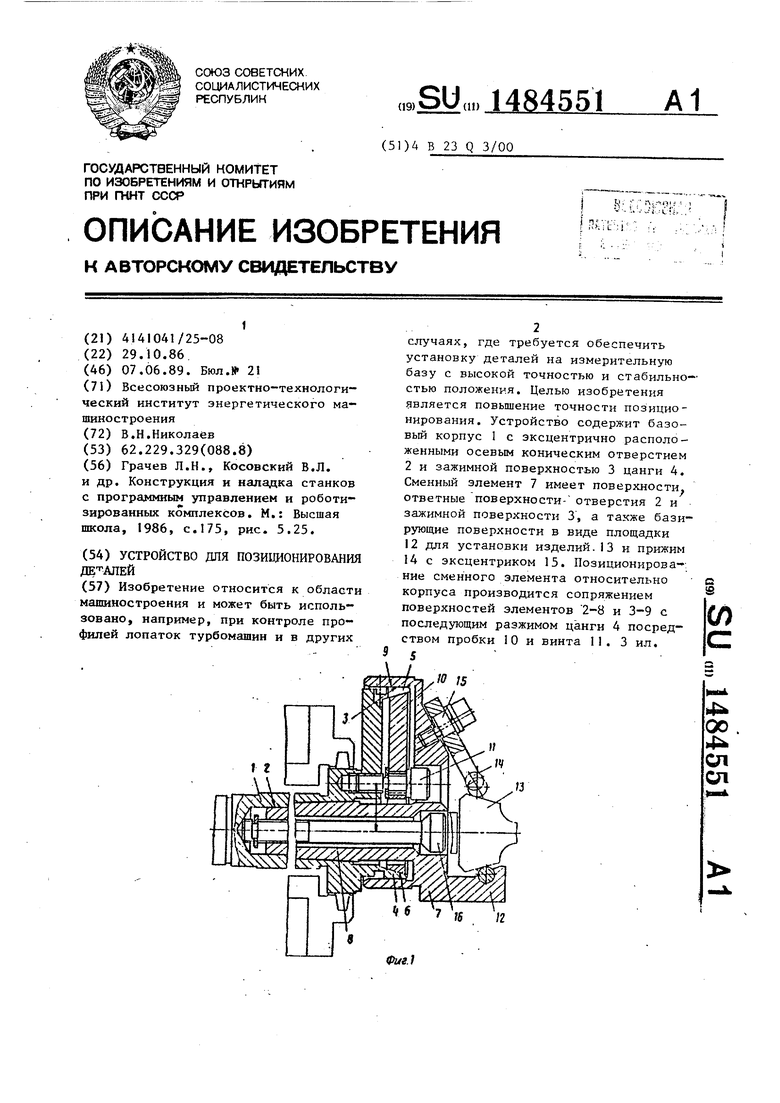

На фиг,1 показано устройство, продольный разрез; на фиг„2 и 3 - схемы взаимодействия элементов устройства при позиционировании.

Устройство содержит базовый корпус 1 с осевым коническим отверстием 2 и наружной цилиндрической зажимной поверхностью 3 на лепестках цанги 4, образованных прорезями 5. Внутренняя поверхность 6 лепестков имеет коническую форму и расположена концент- рично относительно поверхности 3. Сменный элемент 7 снабжен коническим хвостовиком 8 и эксцентричной ему цилиндрической расточкой 9, ответной поверхности 3, размещенной относительно конусного хвостовика 8 на том же эксцентриситете 6 , что и поверхность 3 относительно коническо го отверстия 2. В цанге 4 установлен коническая пробка 10, связанная посредством- винта 11 с корпусом 1. Винт 11 размещен в осевом отверстии пробки 10 фиксированно от осевого перемещения и с возможностью вращения. Сменный элемент 7 снабжен базирующими поверхностями в виде площадк 12 для позиционируемых деталей 13 (условно показана лопатка турбомаши- ны), ориентированной заданным образом относительно плоскости, про-ходя- щей через оси расточки 9 и конического хвостовика 8 Кроме того сменный . элемент 7 снабжен прижимом 14 с экс- центриком 15 для зажима изделия 13 н площадке 12. Удаление сменного эле. мента 7 из конического отверстия 2 обеспечивается выжимным болтом 16

Устройство работает следующим образом.

Сменный элемент 7 частично вводится коническим хвостовиком 8 в отверстие 2 и расточкой 9 сопрягается с зажимной поверхностью цанги 4, Далее сменный элемент 7 продвигается до полной посадки поверхности 3 и расточки 9, при этом конический хвостовик 8 соединяется с отверстием 2, .

to

15

20

25

30 40 «

4845514

осуществляя радиальное позиционирование сопрягаемых элементов (7 и 1).

Цилиндрическая посадочная пара поверхностей 3 и расточки 9 при этом собирается в соединение с некоторым радиальным зазором 0 , определяемым - разностью полей допусков на эту цилиндрическую посадку, и на межцентровое расстояние между конической и цилиндрической посадками.

Кроме того, положение центров сопрягаемых цилиндрических поверхностей 3 и расточки 9 друг относительно друга определяется не только упомяну той разностью допусков, но и разнос- , тью и. размеров собственно межцентро- вых расстояний (в) между конической и цилиндрической посадками отверстия 2 и сменного элемента 7. Поеледнее обстоятельство определяет, что на периферийном I (фиг.2) или на внутреннем II (фиг.З) контуре совмещенной цилиндрической посадки возникнет точка Б их контакта, размещенная на общей для конической и цилиндрической посадок радиальной оси А.

Далее посредством винта 11 и пробки 10 воздействуют на лепестки цанги 4, деформируют их и выбирают монтажный радиальный зазор о . При этом поверхность 3 приходит в контакт с ответной ей поверхностью расточки 9 в некоторой точке, которая при дальнейшем разжиме цанги смещается на общую для конической и цилиндрической посадок радиальную ось А (в точку Б). При этом смещении происходит проворот конического хвое- товика 8 в отверстии 2 до полного совмещения радиальных осей размещения конической и цилиндрической посадок каждого из сопрягаемых элементов в единую радиальную ось А.

55

Такое относительное положение сопрягаемых элементов - единственное по однообразию их углового сочленения чем обеспечивается повышение точности позиционирования.

Формула изобретения

Устройство для позиционирования деталей, содержащее базовый корпус с осевым коническим отверстием, сменный элемент с ответным коническим хвостовиком и базирующими поверхностями и средства его фиксации в определенном относительно корпуса угловом положении, отличающееся тем, что, с целью повышения точности позиционирования, средства фиксации выполнены в виде жестко связанной с базовым корпусом цанги с зажимной наружной цилиндрической и внутренней конической поверхностями на упругих лепестках, цилиндрической расточки в сменном элементе, ответной зажимной поверхности цанги, конической пробки с осевым отверстием, установленной с возможностью взаимо

действия с внутренней конической поверхностью цанги, и винта, установленного в выполненном в корпусе резьбовом отверстии и размещенного в осевом отверстии пробки фиксированно от осевого перемещения и с возможностью вращения; при этом зажимная поверхность цанги и ответная ей поверхность расточки в сменном элементе расположены эксцентрично соответ- .. ственно относительно конического отверстия в базовом корпусе и конического хвостовика сменного элемента.

Поверхность 3 после разжима цанги 5

Фиг. Z радиальная ось А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ | 2023 |

|

RU2818649C1 |

| Зажимной патрон | 1990 |

|

SU1787702A1 |

| ЦАНГОВЫЙ ПАТРОН | 2006 |

|

RU2323804C1 |

| УСТРОЙСТВО СОЕДИНЕНИЯ МОДУЛЕЙ | 1991 |

|

RU2014196C1 |

| Револьверная головка | 1988 |

|

SU1696158A1 |

| ПАТРОН ДЛЯ КРЕПЛЕНИЯ ОСЕВОГО ИНСТРУМЕНТА | 2005 |

|

RU2304491C2 |

| Цанговый патрон | 1990 |

|

SU1773576A1 |

Изобретение относится к области машиностроения и может быть использовано, например, при контроле профилей лопаток турбомашин и в других случаях, где требуется обеспечить установку деталей на измерительную базу с высокой точностью и стабильностью положения. Целью изобретения является повышение точности позиционирования. Устройство содержит базовый корпус 1 с эксцентрично расположенными осевым коническим отверстием 2 и зажимной поверхностью 3 цанги 4. Сменный элемент 7 имеет поверхности, ответные поверхности отверстия 2 и зажимной поверхности 3, а также базирующие поверхности в виде площадки 12 для установки изделий 13 и прижим 14 с эксцентриком 15. Позиционирование сменного элемента относительно корпуса производится сопряжением поверхностей элементов 2-8 и 3-9 с последующим разжимом цанги 4 посредством пробки 10 и винта 11. 3 ил.

| Грачев Л.Н., Косовский В.Л | |||

| и др | |||

| Конструкция и наладка станков с программным управлением и роботизированных комплексов | |||

| М.: Высшая школа, 1986, с.175, рис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-06-07—Публикация

1986-10-29—Подача