Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьб.

Цель изобретения - уменьшение погрешности шага накатывае.мой резьбы за счет уменьшения остаточных напряжений заготовки.

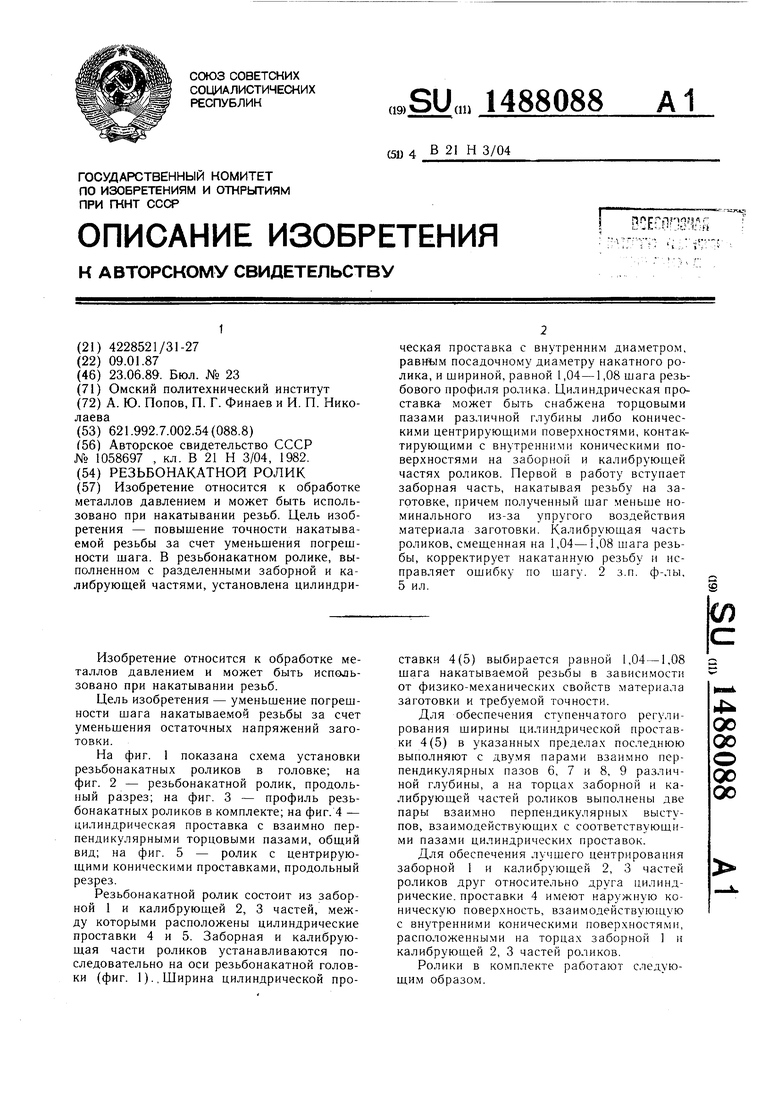

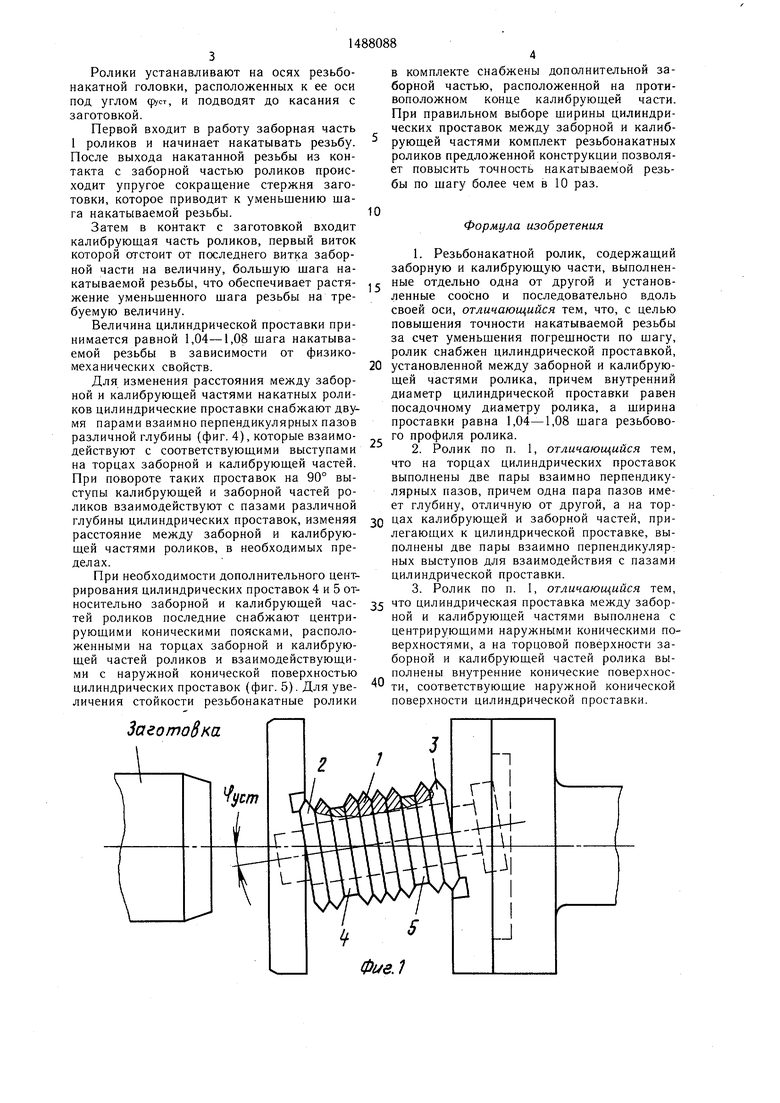

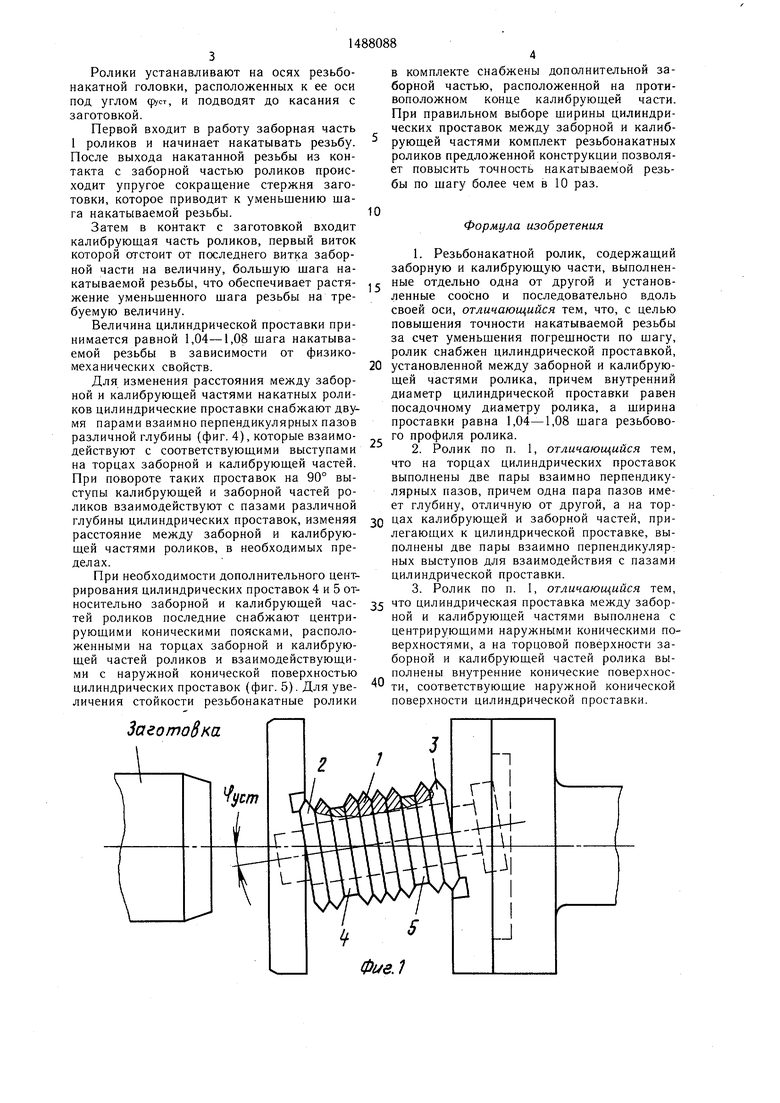

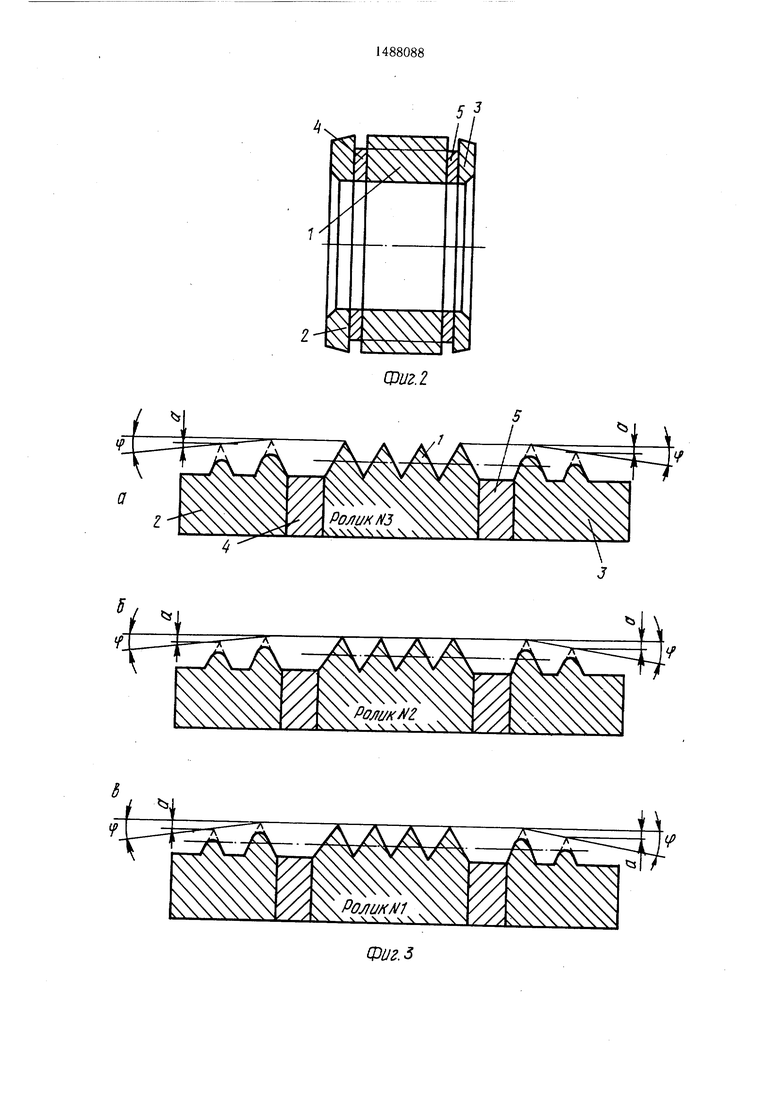

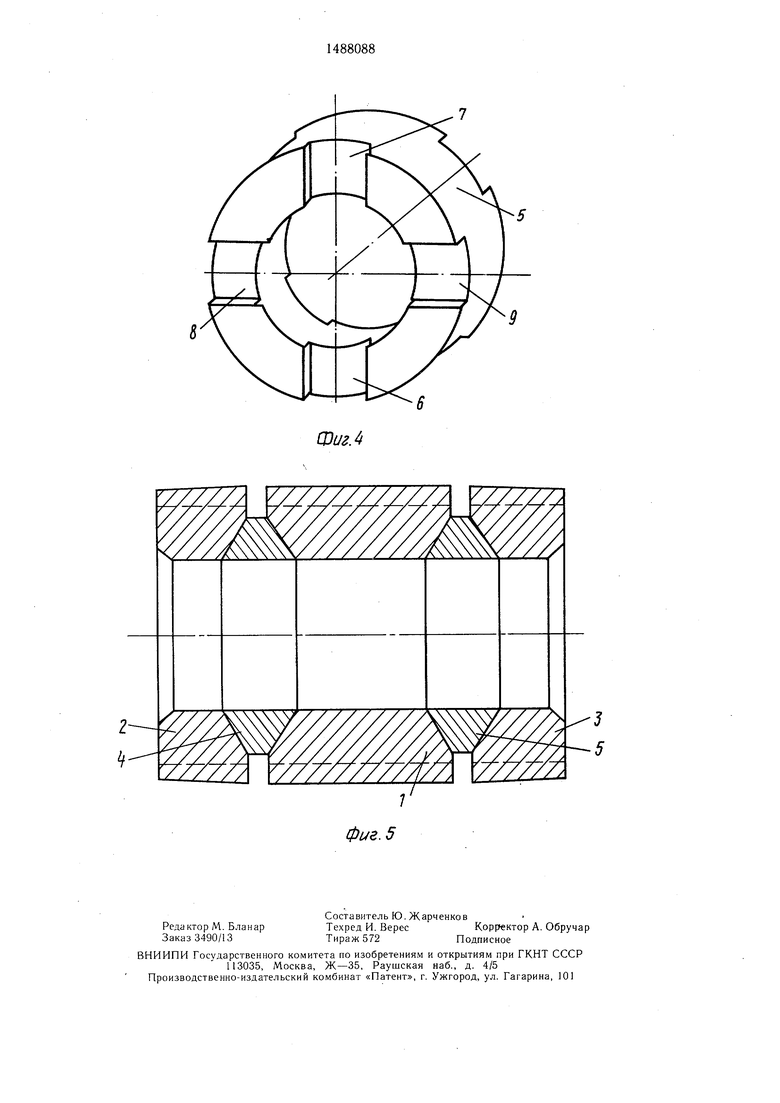

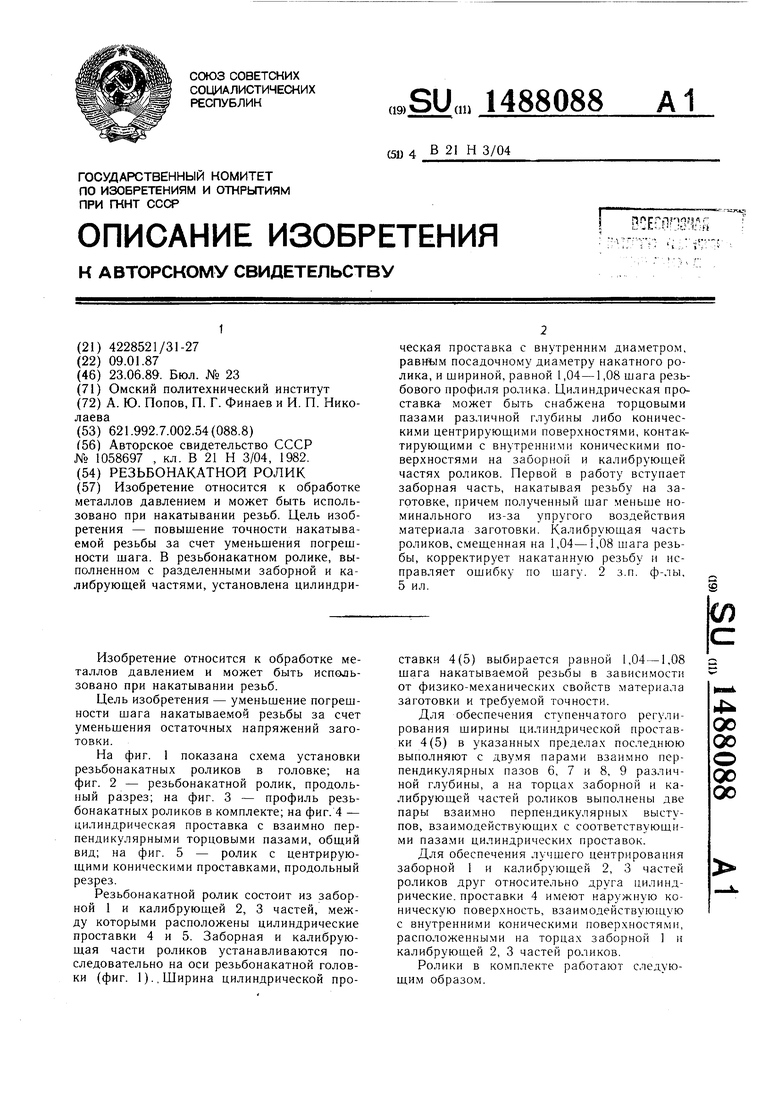

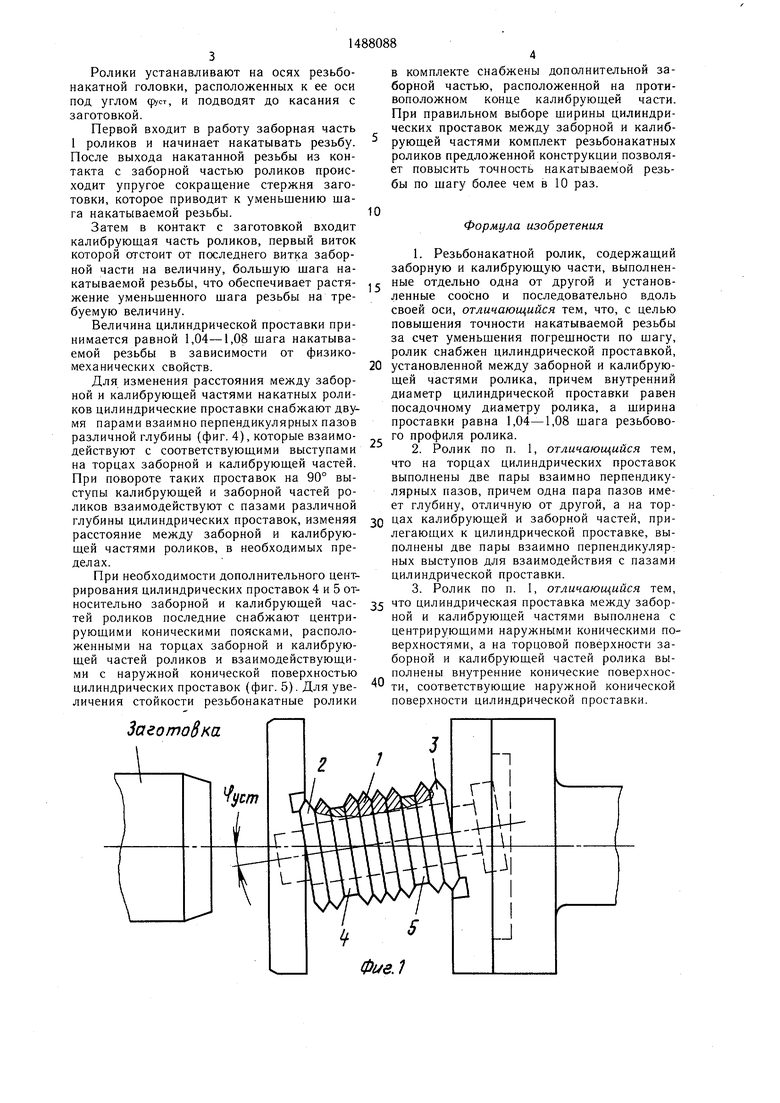

На фиг. 1 показана схема установки резьбонакатных роликов в головке; на фиг. 2 - резьбонакатной ролик, продольный разрез; на фиг. 3 - профиль резьбонакатных роликов в комплекте; на фиг. 4 - цилиндрическая проставка с взаимно перпендикулярными торцовыми пазами, обш.ий вид; на фиг. 5 - ролик с центрирующими коническими проставками, продольный резрез.

Резьбонакатной ролик состоит из заборной 1 и калибрующей 2, 3 частей, между которыми расположены цилиндрические проставки 4 и 5. Заборная и калибрующая части роликов устанавливаются последовательно на оси резьбонакатной головки (фиг. 1).. Ширина цилиндрической проставки 4(5) выбирается равной 1,04-1,08 шага накатываемой резьбы в зависимости от физико-механических свойств материала заготовки и требуемой точности.

Для обеспечения ступенчатого регулирования ширины цилиндрической проставки 4(5) в указанных пределах последнюю выполняют с двумя парами взаимно перпендикулярных пазов 6, 7 и 8, 9 различной глубины, а на торцах заборной и калибрующей частей роликов выполнены две пары взаимно перпендикулярных выступов, взаимодействуюших с соответствуюши- ми пазами цилиндрических проставок.

Для обеспечения лучшего центрирования заборной 1 и калибруюшей 2, 3 частей роликов друг относительно друга цилиндрические, проставки 4 имеют наружную коническую поверхность, взаимодействующую с внутренними коническими поверхностями, расположенными на торцах заборной 1 и калибруюш,ей 2, 3 частей роликов.

Ролики в комплекте работают следующим образом.

4;

00 00

о

00 00

Ролики устанавливают на осях резьбо- накатной головки, расположенных к ее оси под углом фуст, и подводят до касания с заготовкой.

Первой входит в работу заборная часть 1 роликов и начинает накатывать резьбу. После выхода накатанной резьбы из контакта с заборной частью роликов происходит упругое сокращение стержня заготовки, которое приводит к уменьшению шага накатываемой резьбы.

Затем в контакт с заготовкой входит калибрующая часть роликов, первый виток которой отстоит от последнего витка заборной части на величину, большую шага на10

в комплекте снабжены дополнительной заборной частью, расположенной на противоположном конце калибрующей части. При правильном выборе ширины цилиндрических проставок между заборной и калибрующей частями комплект резьбонакатных роликов предложенной конструкции позволяет повысить точность накатываемой резьбы по шагу более чем в 10 раз.

Формула изобретения

1. Резьбонакатной ролик, содержащий заборную и калибрующую части, выполненкатываемой резьбы, что обеспечивает растя- . ные отдельно одна от другой и установжение уменьшенного шага резьбы на требуемую величину.

Величина цилиндрической проставки принимается равной 1,04-1,08 шага накатываемой резьбы в зависимости от физико- механических свойств.

Для изменения расстояния между заборной и калибрующей частями накатных роликов цилиндрические проставки снабжают двумя парами взаимно перпендикулярных пазов различной глубины (фиг. 4), которые взаимодействуют с соответствующими выступами на торцах заборной и калибрующей частей. При повороте таких проставок на 90° выступы калибрующей и заборной частей роликов взаимодействуют с пазами различной

ленные соосно и последовательно вдоль своей оси, отличающийся тем, что, с целью повышения точности накатываемой резьбы за счет уменьшения погрещности по шагу, ролик снабжен цилиндрической проставкой, 20 установленной между заборной и калибрующей частями ролика, причем внутренний диаметр цилиндрической проставки равен посадочному диаметру ролика, а ширина проставки равна 1,,08 щага резьбового профиля ролика.

2. Ролик по п. 1, отличающийся тем, что на торцах цилиндрических проставок выполнены две пары взаимно перпендикулярных пазов, причем одна пара пазов имеет глубину, отличную от другой, а на торглубины цилиндрических проставок, изменяя 0 калибрующей и заборной частей, при- расстояние между заборной и калибрую- легающих к цилиндрической проставке, вы- щей частями роликов, в необходимых пре-полнены две пары взаимно перпендикулярделах. ных выступов для взаимодействия с пазами

При необходимости дополнительного цент- цилиндрической проставки. рирования цилиндрических проставок4 и 5 от-3. Ролик по п. I, отличающийся тем,

носительно заборной и калибрующей час- 35 цилиндрическая проставка между забор- тей роликов последние снабжают центри-ной и калибрующей частями выполнена с

центрирующими наружными коническими поверхностями, а на торцовой поверхности заборной и калибрующей частей ролика выполнены внутренние конические поверхности, соответствующие наружной конической поверхности цилиндрической проставки.

рующими коническими поясками, расположенными на торцах заборной и калибрующей частей роликов и взаимодействующими с наружной конической поверхностью цилиндрических проставок (фиг. 5). Для уве- личения стойкости резьбонакатные ролики

в комплекте снабжены дополнительной заборной частью, расположенной на противоположном конце калибрующей части. При правильном выборе ширины цилиндрических проставок между заборной и калибрующей частями комплект резьбонакатных роликов предложенной конструкции позволяет повысить точность накатываемой резьбы по шагу более чем в 10 раз.

10

Формула изобретения

1. Резьбонакатной ролик, содержащий заборную и калибрующую части, выполненленные соосно и последовательно вдоль своей оси, отличающийся тем, что, с целью повышения точности накатываемой резьбы за счет уменьшения погрещности по шагу, ролик снабжен цилиндрической проставкой, установленной между заборной и калибрующей частями ролика, причем внутренний диаметр цилиндрической проставки равен посадочному диаметру ролика, а ширина проставки равна 1,,08 щага резьбового профиля ролика.

2. Ролик по п. 1, отличающийся тем, что на торцах цилиндрических проставок выполнены две пары взаимно перпендикулярных пазов, причем одна пара пазов имеет глубину, отличную от другой, а на тор калибрующей и заборной частей, при- легающих к цилиндрической проставке, вы- полнены две пары взаимно перпендикуляр

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Способ изготовления конических резьб | 1976 |

|

SU664727A1 |

| Комплект резьбонакатных роликов | 1987 |

|

SU1433604A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании резьб. Цель изобретения - повышение точности накатываемой резьбы за счет уменьшения погрешности шага. В резьбонакатном ролике, выполненном с разделенными заборной и калибрующей частями, установлена цилиндрическая проставка с внутренним диаметром, равным посадочному диаметру накатного ролика, и шириной, равной 1,04-1,08 шага резьбового профиля ролика. Цилиндрическая проставка может быть снабжена торцовыми пазами различной глубины либо коническими центрирующими поверхностями, контактирующими с внутренними коническими поверхностями на заборной и калибрующей частях роликов. Первой в работу вступает заборная часть, накатывая резьбу на заготовке, причем полученный шаг меньше номинального из-за упругого воздействия материала заготовки. Калибрующая часть роликов, смещенная на 1,04-1,08 шага резьбы, корректирует накатанную резьбу и исправляет ошибку по шагу. 2 з.п.ф-лы, 5 ил.

Заготовка

Фиг. 2

Фиг.з

Фиг Л

| Резьбонакатная головка | 1982 |

|

SU1058697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-23—Публикация

1987-01-09—Подача