2.Головка по п. 1, о т л и ч а ю щ а я с я тем, что при использовании накатных роликов с направляющей частью опорный элемент установлен с возможностью взаимодействия с последней.

3.Головка по п. 1, о т л и ч а ю щ а я с я тем, что при использовании роликов, содержащих заборную и калибрующую части, опорный элемент установлен с возможностью взаимодействия с цилиндрическими поверхностями первого витка заборной части.

4.Головка по пп. 1-3, отличающаяся тем, что, с целью новыще1тя стойкости накатных роликов, каждый последующий виток заборной части накатных роликов больще предыдущего на величину Cl из зависимости

Р

а 23,5

600,56

коэффициент пропорциональгде 23,5 В ности, МПа;

предел прочности на растяжение обрабатьтаемого материала, МПа;

Р -imr накатываемой резьбы,мм 5. Головка по п. 1, о т л и ч а ю щ а яс я тем, что при использовании роликов только с калибрующей частью опорньш элемент установлен с возможностью взаимодействия с цилиндрическими поверхностями первого калибрующего витка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Резьбонакатаная головка | 1978 |

|

SU664730A1 |

| Резьбонакатной ролик | 1987 |

|

SU1488088A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

1. РЕЗЬБОНАКАТНАЯ ГОЛОВКА, содержащая корпус и накатные ролики с коль ценой нарезкой, установленные с возможностью вращення на осях, размещенных в корпусе под углом к осн головки, равным углу подъема резьбы, отличающаяся тем, что, с целью повышения качества накатываемых резьб путем увеличения жесткости, снабжена опорным элементом, выполненным в виде кольца и установленным в корпусе с возможностью взаимодействия с цилиндрическими поверхностями накатных роликов. (Л сл 00 05 со N иг. /

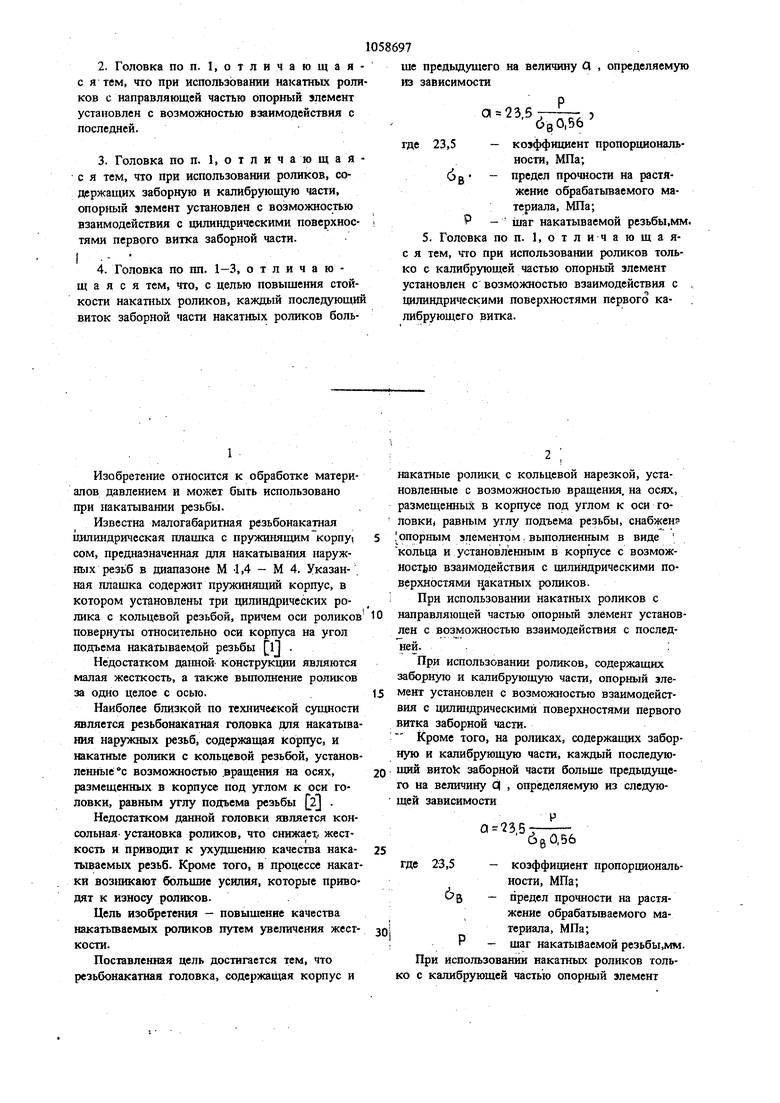

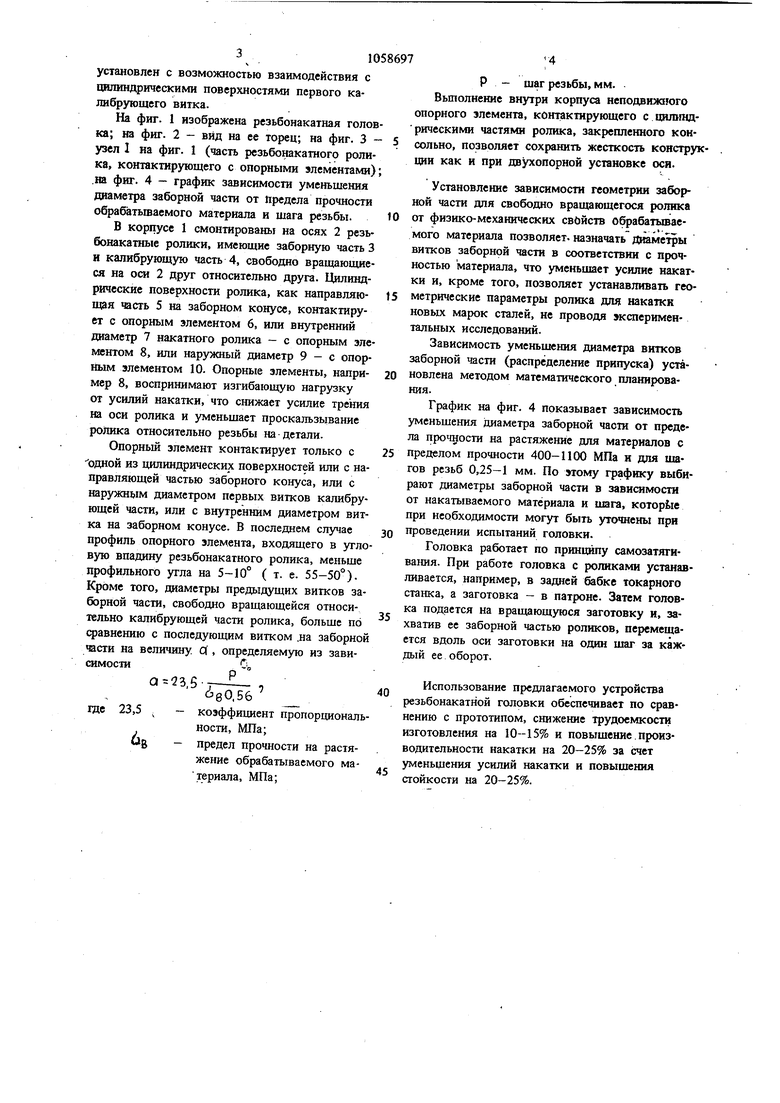

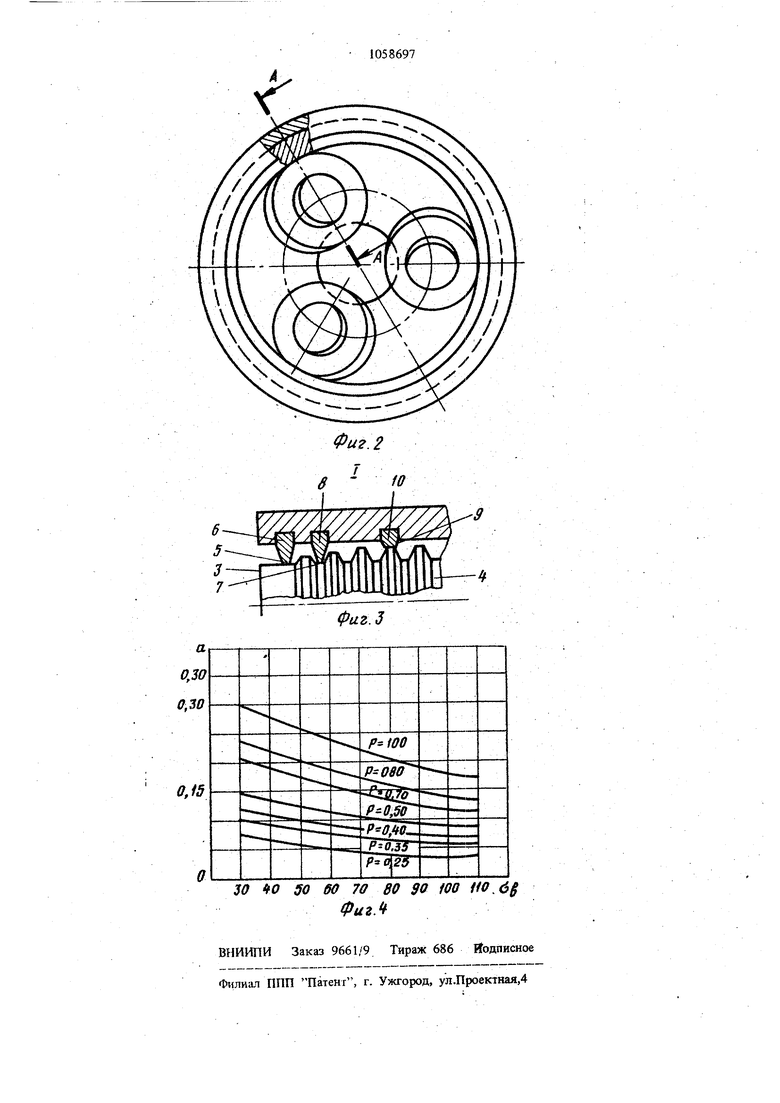

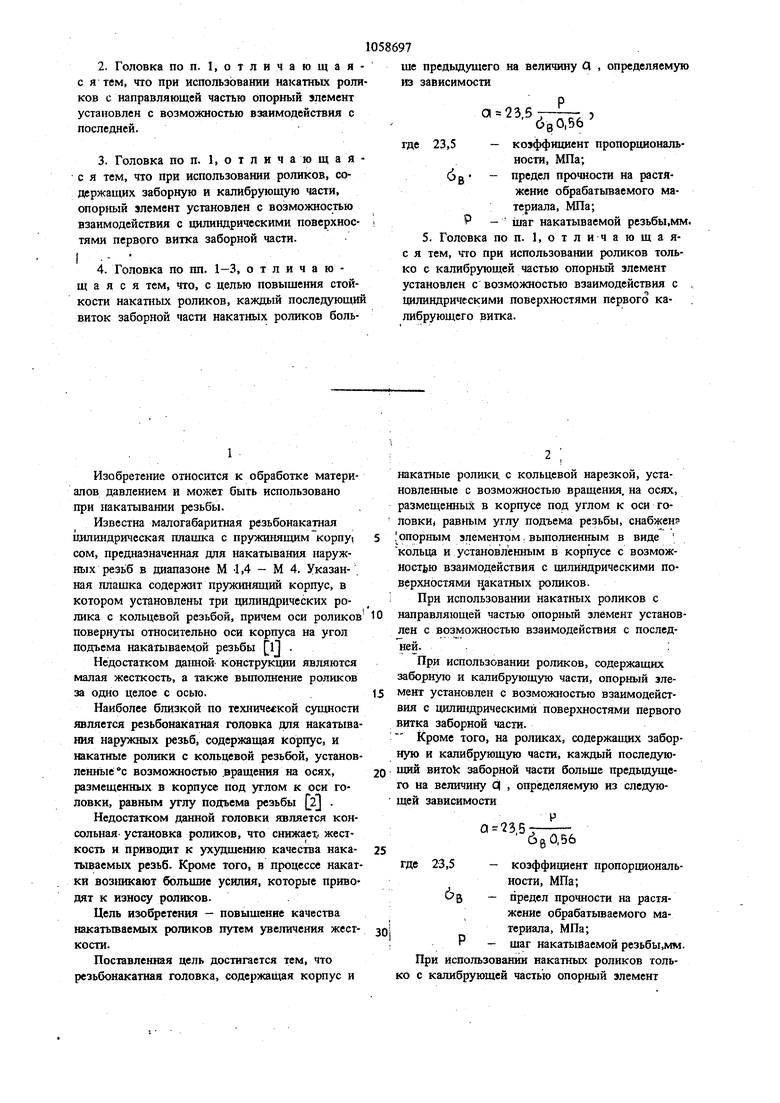

Изобретение относится к обработке материалов давлением и может быть использовано при накатывании резьбы. Известна малогабаритная резьбонакатная цилиндрическая плашка с пружинящим Kopnyt сом, предназначенная для накатывания наружных резьб в диапазоне М -1,4 - М 4. Указанная плащка содержит пружинящий корпус, в котором установлены три цилиндрических ролика с кольцевой резьбой, причем оси роликов повернуты относительно оси корпуса на угол подъема накатываемой резьбы р Недостатком да1шой конструкции являются малая жесткость, а также вьшолнение роликов за одно целое с осью. Наиболее близкой по технической сущности является резьбонакатная головка для накатыва ния наружных резьб, содержащая корпус, и накатные ролики с кольцевой резьбой, установ леннь1е с возможностью .вращения на осях, размещенных в корпусе под углом к оси головки, равным углу подъема резьбы д . Недостатком данной головки является консольная установка роликов, что снижает; жесткость и приводит к ухудщению качества накатываемьк резьб. Кроме того, в процессе накат ки возникают большие усття, которые приводят к износу роликов.. Цель изобретения - повышение качества накатьшаемых роликов путем увеличения жесткости. Поставленная цель достигается тем, что резьбонакатная головка, содержаи1ая корпус и накатные ролики с кольцевой нарезкой, установленные с возможностью вращения, на осях, размещенных в корпусе под углом к оси головки, paBFHbiM углу подъема резьбы, снабжен ; опорным элементом. выполненным в виде кольца и установленным в корпусе с возможностью взаимодействия с цилиндрическими поверхностям 1|акатных роликов. При использовании накатных роликов с направляющей частью опорный элемент установлен с возможностью взаимодействия с последней.:: При использовании роликов, содержащих заборную и калибрующую части, опорный элемент установлен с возможностью взаимодействия с цилшщрическимй поверхностями первого витка заборной части. Кроме того, на роликах, содержащих заборную и калибрующзто части, каждый последующий BnTok заборной части больще предьщущего на величину 01 , определяемую из следующей зависимости 0-23,57бе 0,56 где 2-3,5 коэффициент пропорциональности, МПа; предел прочности на растяжение обрабатьшаемого материала, МПа; щаг накатываемой резьбы,мм. При использовании накатных роликов только с калибрующей частью опорный элемент 310 установлен с возможностью взаимодействия с цилиндрическими поверхностями первого калибрующего витка. На фиг. 1 изображена резьбонакатная голов ка; на фиг. 2 - вид на ее торец; на фиг. 3узел 1 на фиг. 1 (часть резьбонакатного ролика, контактирующего с опорными элементами) .на фиг. 4 - график зависимости уменьшения диаметра заборной части от предела прочности обрабатьшаемого материала и шага резьбы. В корпусе 1 смонтированы на осях 2 pe3v бонакатные ролики, имеющие заборную часть 3 и калибрующую часть 4, свободно вращающиеся на оси 2 друг относительно друга. Цилиндрические поверхности ролика, как направляющая часть 5 на заборном конусе, контактирует с опорным элементом 6, или внутренний диаметр 7 накатного ролика - с опорным элементом 8, или наружный диаметр 9 - с опорным элементом 10. Опорные элементы, например 8, воспринимают изгибающую нагрузку от усилий накатки, что снижает усилие трения на оси ролика и уменьшает проскальзывание ролика относительно резьбы на детали. Опорный элемент контактирует только с одной из цилиндрических поверхностей или с направляющей частью заборного конуса, или с наружным диаметром первых витков калибрующей части, или с внутренним диаметром витка на заборном конусе. В последнем случае профиль опорного элемента, входящего в угло вую впадину резьбонакатного ролика, меньше профильного угла на 5-10° ( т. е. 55-50). Кроме того, диаметры предыдущих витков заборной частя, свободно вращающейся относительно калибрующей части ролика, больше по q)aвнeнию с последующим витком .на заборной части на величину. Д , определяемую из зависимостиа 23,5 .-, 080,56 вде 23,5 - коэффициент пропорциональ ности, МПа; - предел прочности на растяжение обрабатываемого материала, МПа; Р - шаг резьбы, мм. Вьтолнение BHjrrpH корпуса неподвиж1юго опорного элемента, контактирующего с цилиндрическими частями ролика, закрепленного консольно, позволяет сохранить жесткость конструкции как и при двухопорной установке оси. Установление зависимости геометрии заборной части для свободно вращающегося ролика от физико-механических свойств обрабатываемого материала позволяет, назначать дшметры витков заборной части в соответствии с прочностью материала, что уменьшает усилие накатки и, кроме того, позволяет устанавливать геометрические параметры ролика для накаткк новых марок сталей, не проводя экспериментальных исследований. Зависимость уменьшения диаметра витков заборной части (распределение припуска) установлена методом математического планирования. График на фиг. 4 показывает зависимость уменьшения диаметра заборной части от предела прочности на растяжение для материалов с пределом прочности 400-1100 МПа и для шагов резьб 0,25-1 мм. По этому графику выбирают диаметры заборной части в зависимости от накатываемого материала и шага, которою при необходимости могут быть уточнены при проведении испытаний головки. Головка работает по принципу самозатягива1шя. При работе головка с роликами устанавливается, например, в задней бабке токарного станка, а заготовка - в патроне. Затем головка подается на вращающуюся заготовку и, захватив ее заборной частью роликов, перемещается вдоль оси заготовки на один шаг за каждый ее оборот. Использование предлагаемого устройства резьбонакатной головки обеспечивает по сравнению с прототипом, снижение трудоемкости изготовления на 10-15% и повышение производительности накатки на 20-25% за счет уменьшения усилий накатки и повышения стойкости на 20-25%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Писаревский М | |||

| И | |||

| Накатывание точных резьб, шлицев и зубьев | |||

| Л., Машиностроение, 1973, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-09—Подача