Изобретение относится к литейному производству, в частности к технологии центробежного литья, и может быть использовано для упрочнения, повьшения износостойкости, коррозионной стойкости внутренних поверхностей различных литых цилиндрических изделий, работающих в агрессивных средах, при повыпенных температурах и давлениях, а также в условиях абразивного и.знашивания.

Целью изобретения является обеспечение однородности структуры путем устранения расслоения легирующих добавок.

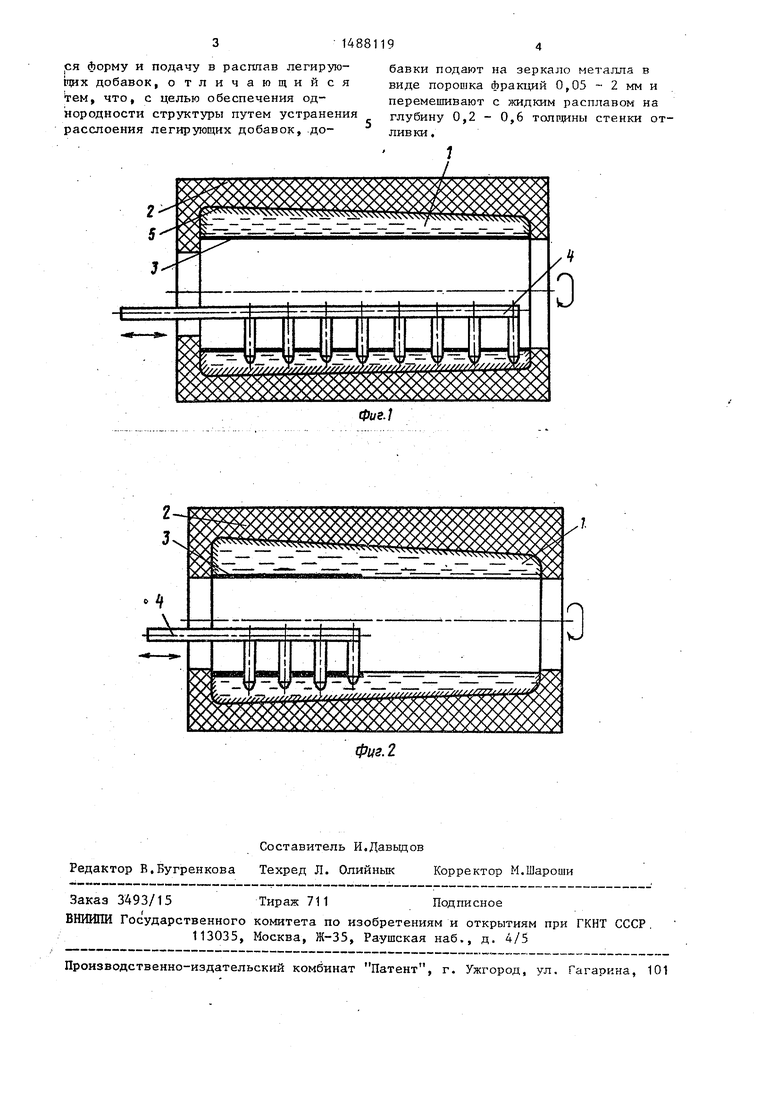

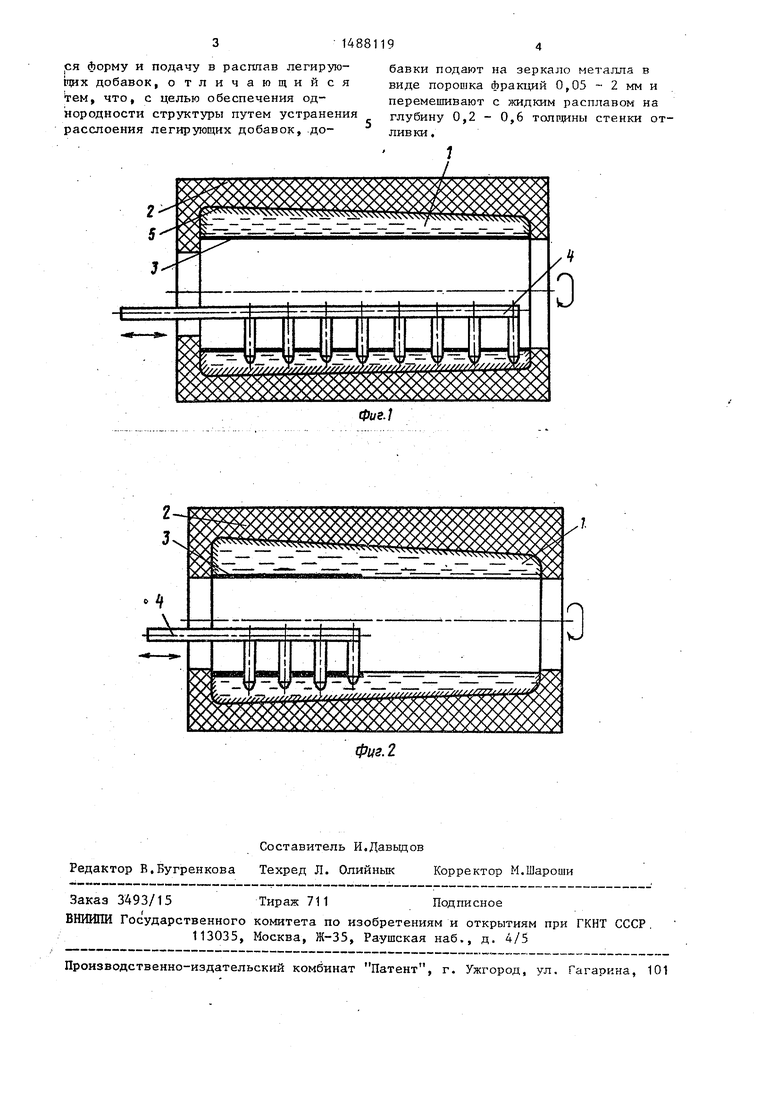

На Лиг. 1 изображена схема реализации способа на всю длину заготовки; на фиг. 2 - то же, на часть длины заготовки.

Способ осуще9твляется следующим образом.

На жидкий металл 1, расположенный во вращающейся форме 2, наносят легирующие добавки 3, затем вводят гаган- ку-гребенку 4 и плавно погружают в жидкий расплав на определенную глубину, С целью уменьшения разбрызгивания расплава стержни имеют наклон в сторону вращения формы. Епубина замешивания регулируется ходом погружения планни 4 и толщиной закристаллизовавшейся корки 5 на наружной поверхности цилиндрической отливки.

Таким образом, предлагаемый способ позволяет получить заданные физико- механические свойства внутренней по-- верхности отливки, обеспечивая равномерное распределение легирующих добавок на необходимую глубину, Формула изобретения

Способ центробежного JIИTья цилиндрических отливок, включаюп{ий заливку расплавленного металла во вращающую4

00 00

со

ся форму и подачу в расплав легирую- 1Чих добавок, о тличающийся тем, что, с целью обеспечения однородности структуры путем устранения расслоения легирующих добавок, добавки подают на зеркало металла в виде порошка фрактщй 0,05 - 2 мм и перемешивают с жидким расплавом на глубину 0,2 - 0,6 толрщны стенки отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2000 |

|

RU2171731C1 |

| СПОСОБ СУСПЕНЗИОННОЙ РАЗЛИВКИ ЧУГУНОВ | 1998 |

|

RU2142355C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2067914C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 1990 |

|

RU2020042C1 |

| Состав для легирования чугунных заготовок при центробежном литье | 1984 |

|

SU1294450A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2007 |

|

RU2328359C1 |

| Способ получения слитков и отливок | 1986 |

|

SU1421451A1 |

| Способ получения отливок из чугуна | 1978 |

|

SU753904A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU996076A1 |

| Способ центробежного литья | 1979 |

|

SU816680A1 |

Изобретение относится к литейному производству ,в частности, к технологии центробежного литья. Целью изобретения является обеспечение однородности структуры путем устранения расслоения легирующих добавок. Поставленная цель достигается тем, что после заливки металла во вращаемую форму на внутреннюю поверхность отливки подают добавки в виде порошка фракций 0,05-2,0 мм. После разогрева и частичного оплавления теплом залитой отливки верхний слой жидкого расплава перемешивают введением стержней в виде гребенки. Глубина погружения равна 0,2-0,6 толщины стенки отливки. 2 ил.

Фиг. г

Авторы

Даты

1989-06-23—Публикация

1987-07-13—Подача