Изобретение относится к черной ме таллургии и литейному производству и может быть использовано для получения фасонных отливок, предназначен ных для эксплуатации в узлах трения до температуры ниже . Известен состав перлитного порисtoro серого чугуна АЧС-б, легированного свинцом и фосфором. Данный чугун может найти широкое применение для деталей узлов трения. Однако технологическая сложность получения отливок из данного чугуна ограничива ет область и масштабы его применения Известны различные способы ввода свинца в расплав железоуглеродистых сплавов. Применительно к получению слитков стали, легированной свинцом .известны способы подачи частиц свинца в струю расплава, поступающего в изложницу Jll Однако при этом степень усвоения свинца невысокая (26-55%), значител ная часть дробинок пролетает мимо струи. К тому же при этом способе н блюдаются возгоны свинца и его окис лов, интенсивное выделение газообра ных токсичных его соединений, что .резко ухудшает условия работы. Известен способ получения отливок, включающий введение в нее легирующих добавок в виде гранул свинца в потоке с гранулами стали. При этом количество вводимых гранул свинца и стали составляет соответственно 0,1-0,5% и 2-3% от веса отливки, а их фракция 2-10 мм и 0,5-3,0 мм 2. Однако указанный способ не обес:печивает получение чугуна марки АЧС-6 по химическому составу и не обеспечивает получение необходимого содержания свинца .и равномерной пористости по объему, что естественно резко ухудшает характеристики изнашивания чугуна. Известен способ получения перлитного пористого чугуна, например, марки АЧС-6 в вагранках. При этом перед выпуском чугуна в ковш загружают небольшими кусками феррофосфор, ковш заполняют чугуном, после перемешивания и удаления шлака вводят кусочки свинца. При этом вводится 1,0-2,0% свинца (с учетом его интенсивного внедрения и испарекия) 3. Интенсивное окисление, плавление, ликвация фосфора и свинца снижает процент усвоения добавок до 30-50%, приводит к нестабильности структуры

отливок, повышенному расходу. Наличие токсичных возгонов свинца и фосфора, необходимость перемешивания горячего чугуна, легированного этими добавками в ковше, резко ухудшает условия труда литейщиков.

Цель изобретения - повышение усво.ения легирующих добавок, улучшение условий труда, повышение дисперсности и однородности структуры отливок.

Для достижения цели в жидкий чугун в процессе заливки литейных форм вводят совместно дробленый феррофосфор и гранулы свинца, при этом количество вводимых порошкообразных добавок составляет соответственно 1,0- 4,0% и 0,6-1/5% от веса отливки. Для уменьшения угара и ликвации фёррфосфор целесообразно вводить в виде ферроманганофосфора или.чугунной дроби, содержащей 1-10% фосфора.

Совместное введение фосфора и свинца в процессе заливки литейных форм позволяет ввести легирующую добавку более равномерно в объем металла без принудительного перемешивания Сократить время контакта с атмосферо и уменьшить период пребывания его в жидком металле. Это существенно сокращает потери фосфора и свинца в результате снижения интенсивности угара, возгонки, ликвациии и ошлаковывания по сравнению с вводом в ковш Совместный ввод в процессе заливки сравнительно легких частиц феррофосфора (удельный вес 3,75-4,5 г/см) совместно с тяжелыми гранулами свинца (удельный вес 10,5-11,3 г/см) обеспечивает более технологический ввод, эффективное замешивание с расплавом, более равномерное распределение фосфора в объеме расплава, так как при вводе смеси в смесительную более тяжелые гранулы увлекают за собой легкие частицы.

Твердые частицы феррофосфора и свинца в расплаве оказывают инокулирующее воздействие, снимая тепло перегрева и образуя дополнительные центры кристаллизации. Уменьшение времени пребывания расплава в жидком состоянии, развитие двухфазной зоны снижает возможность ликвации фосфора и свинца, способствует диспергированию структуры.

Количество порошкообразной дроби феррофосфора определяется заданным составом, технологией ввода и высоким усвоением добавки: при позднем вводе 75-87%. Ввод менее 0,6% свинца не приводит к достижению заданного его остаточного содержания в чугуне не обеспечивает равномерности ввода частиц феррофосфора, получение требуемой структуры. При вводе более 1,5% свинца увеличивается неоднородность чугуна, появляется избыточное содержание свинца в чугуне, значительная структурная неоднородность

и пористость, снижаются физико-механические свойства. Ввод дробленого фосфора менее 1,0% не эффективен, так как в этом случае не обеспечивается требуемое содержание фосфора в 5 сплаве, что не позволяет получить заданную структуру и необходимый уровень свойств.

При вводе более 4,0% феррофосфора увеличивается неоднородность, образул ются поры и раковины -из-за чрезмерного снижения температуры и повышения вязкости расплава, завышенного содержания фосфора.

В индукционной печи выплавляли базовый чугун марки СЧ15-32 следующего химического состава;

3,2 2,1 0,65 0,23 0,05

Каждую плавку делили на 2 части:

одну форму заливали по обычной технологии с вводом добавок в ковш, другие - с вводом гранул свинца и феррофосфора и других материалов (содержание фосфора 10-15% ЧМТУ5- 29-70). Отливали литые заготовки диаметром 100 мм высотой 300 мм и маслоты с внутренним диаметром 75 мм. Гранулы (свинца размером 2,0-10,0 мм; феррофосфора 0,5-1 мм), вводили КЗ бункера

с затвором и тарированным отверстием в установленные над смешивающей камерой вихревые воронки. Размеры гранул определены опытным путем с точки зрения технологичности ввода и полного растворения частиц. Тангенциальный

подвод металла в смесительную камеру обеспечил вращение металла, интенсивное перемешивание и полное усвоение свинца и фосфора. Контрольные эксперименты проводились по технологии прототипа с введением кусков феррофосфора на дно ковша перед его заполнением, тщательным перемешиванием, очисткой шлака, введением перед заливкой в ковш кусочков свинца, перемешиванием,

вводом в жидкий металл в колокольчике поташа.

Улучшаются условия труда рабочих литейщиков, так как отпала - необходимость перемешивания жидкого металла

в ковше, при вводе свинца резко уменьшилось выделение токсичных паров свинца в атмосферу цеха.

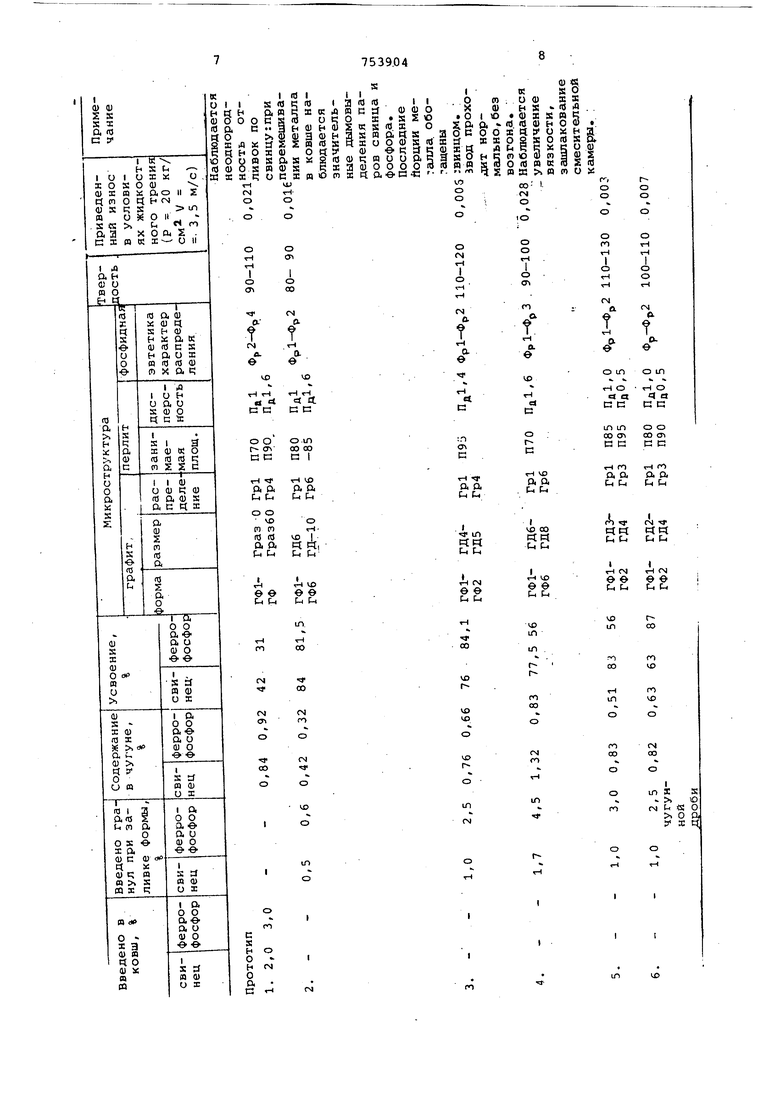

В таблице приводится сравнение сдаточных (по ГОСТ 1585-70) характеристик для отливок антифрикционного чугуна: микроструктуры, твердости, содержания легирующих элементов.

Как видно из таблицы, при получении антифрикционного чугуна по обычной технологии (прототип) наблюдаются

большие потери легирующих, структуранеоднородна по графиту и основе 1 вариант). При вводе по описываемому способу усвоение добавок значительно повышается максимально при оптимальных технологических параметрах (варианты 3,5,6). При вводе меньшего количества гранул (вариант 2) или большего (вариант 4) не выходим на требуемую марку и уровень свойств. Ввод фосфора в виде дробленого ферроманганофосфора (вариант 5) (ЧМГУ-5- 34-70) с содержанием марганца 50-60% и фосфора 10-12% способствует дополнительному легированию чугуна марганцем, перлитизации структуры, повышению твердости чугуна и снижению износа.

Применение данного способа при оптимальном соотношении параметров позволило улучшить технологичность уменьшить возгон и токсичные газовыделения свинца, снизить угар легирующих добавок, повысить равномерность их распределения, при этом достигнута стабильность и однородность структуры чугунных отливок.

Формула изобретения 1. Способ получения отливок из чугуна, включающий заливку литейной формы жидким чугуном и введение свинца и феррофосфора, отличающийся тем, что, с целью повышения усвоения легирующих добавок, улучшения условий труда, повышения дисперсности и однородности структуры отливок в процессе заливки литейных форм, дробленый феррофосфор вводят совместно с гранулами свинца в количестве соответственно 1,0-4,0% и 0,6-1,5% от веса отливки.

2. Способ по п. 1, отличающийся тем, что феррофосфор вводят в виде ферроманганофосфора.

Источники информации, принятые во внимание при экспертизе

/

i: 1959, у. 144, 13,

р. 82-84.

2.Авторское свидетельство СССР по заявке 2505610/22-02,

кл. С 21 С 7/00, 1977.

3.ГОСТ 1585-70, приложение 2 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из стали | 1977 |

|

SU692688A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| Способ получения отливок из стали | 1977 |

|

SU692689A1 |

| Способ получения высокопрочного чугуна | 1981 |

|

SU971560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| ЛИТЕЙНЫЙ АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ МОНОМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2571665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| ШИХТОВАЯ ЗАГОТОВКА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2089331C1 |

Авторы

Даты

1980-08-07—Публикация

1978-08-14—Подача