блок 15 обработки сигналов и блок 16 управления,

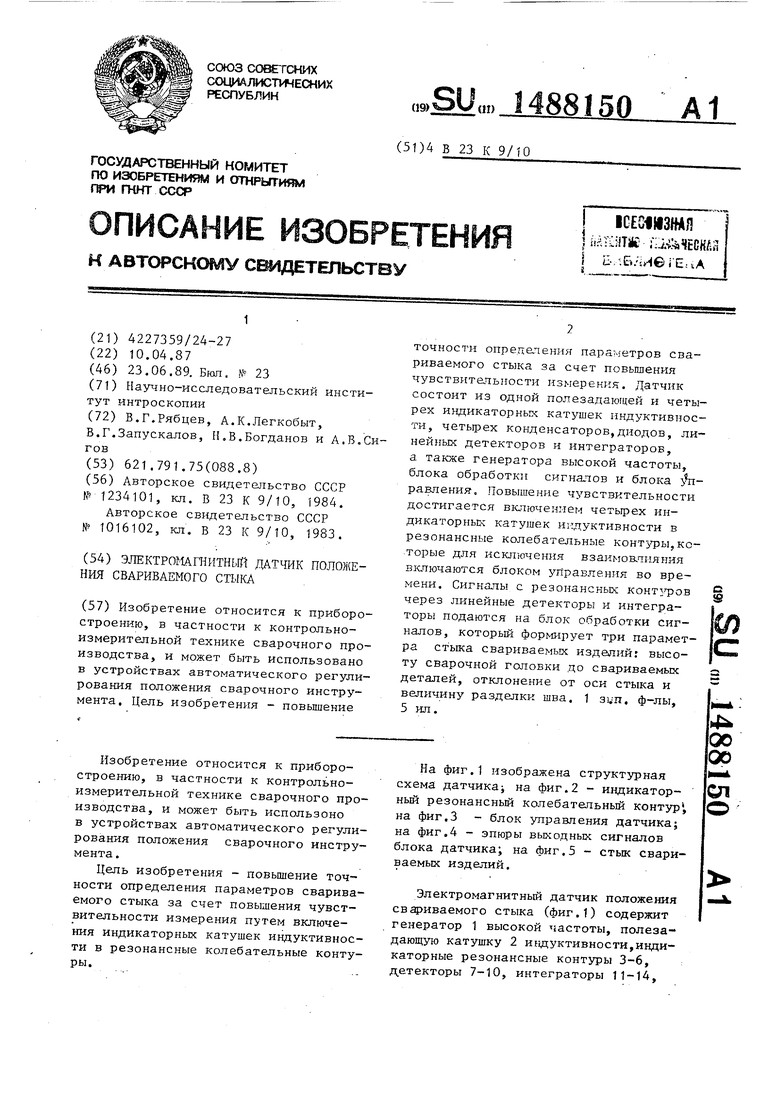

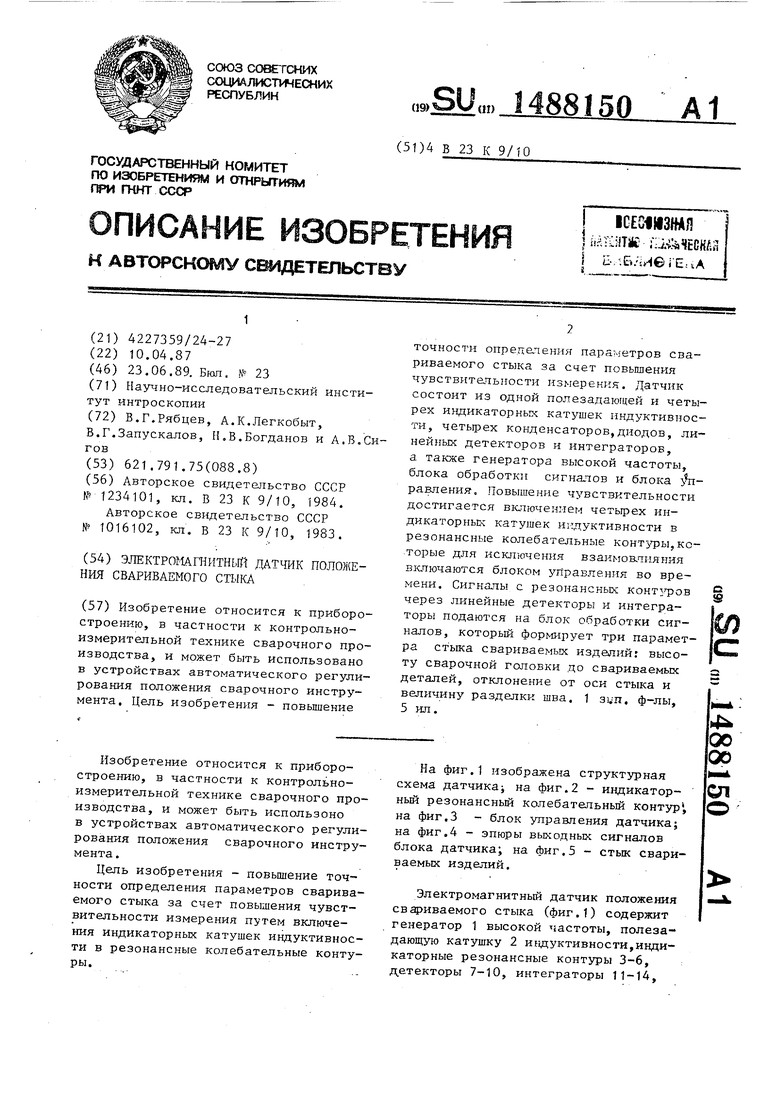

Генератор 1 высокой частоты подключен к полезадающей катушке 2 индуктивности. Каждьй из индикаторных резонансных контуров 3-6 соединен с соответствующими входами детекторов 7-10, Выходы детекторов соединены с соответствующими входами интеграторов 11-14. Выходы интеграторов соединены с соответствующими входами блока 15 обработки сигналов.

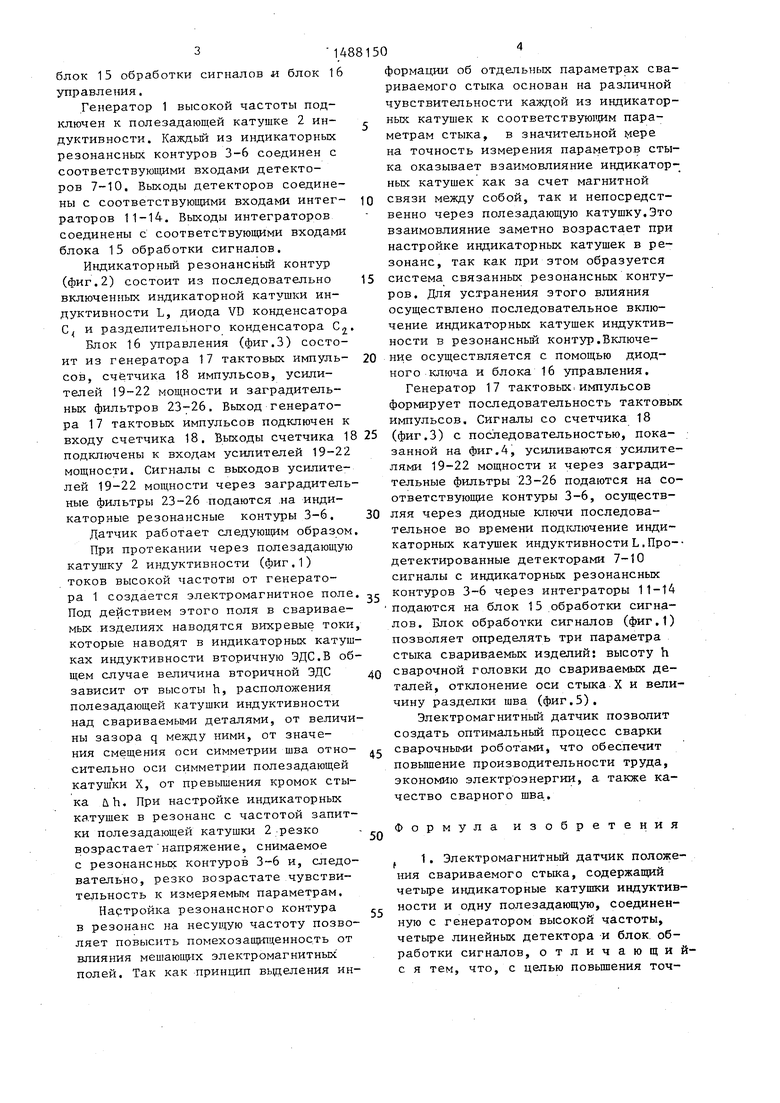

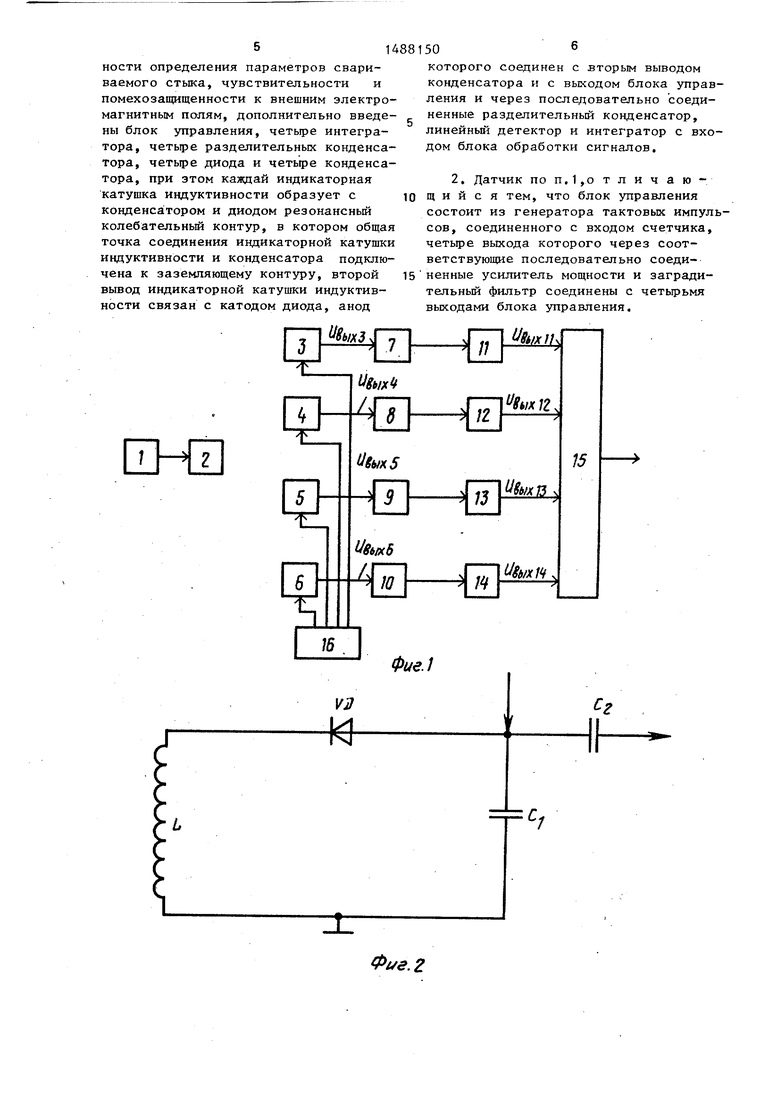

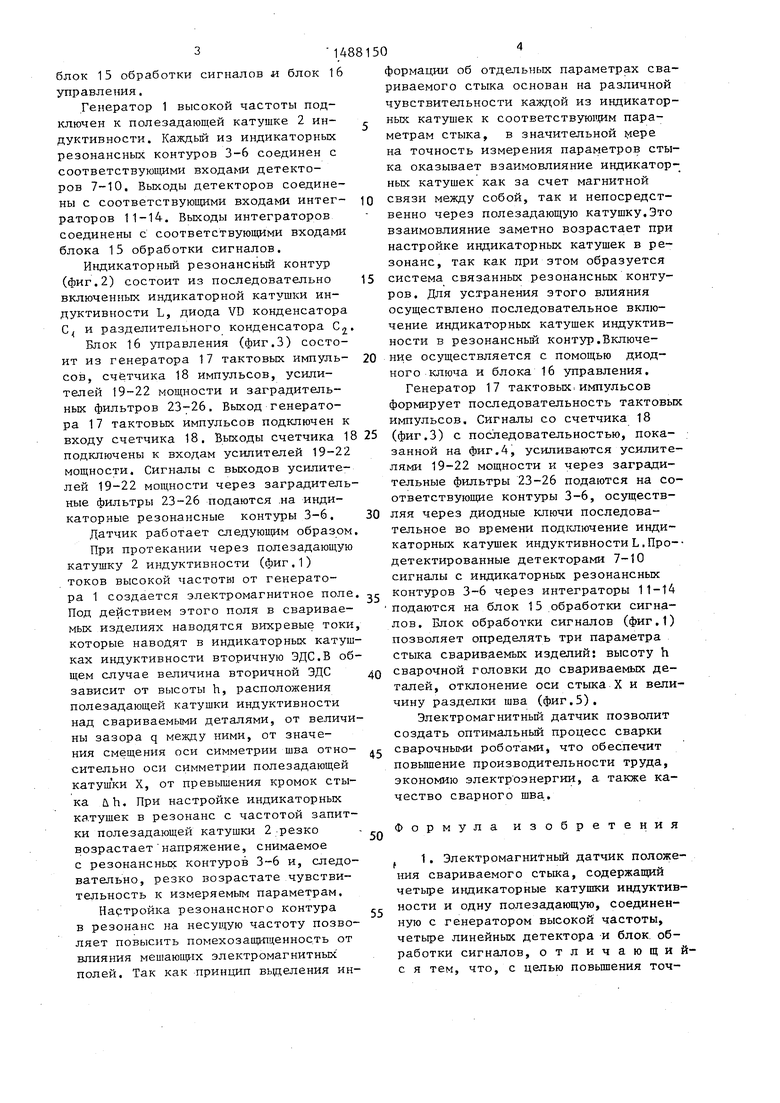

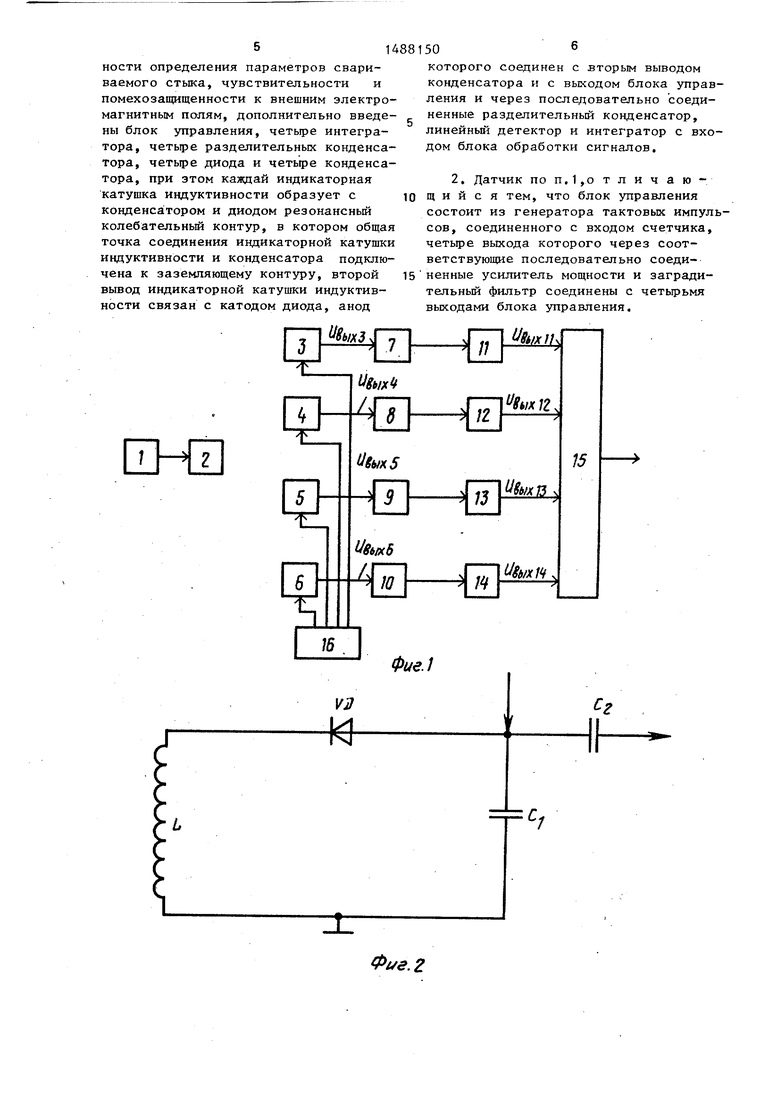

Индикаторный резонансный контур (фиг,2) состоит из последовательно включенных индикаторной катушки индуктивности L, диода VD конденсатора С и разделительного конденсатора С Блок 16 управления (фиг.З) состоит из генератора 17 тактовых импульсов, счётчика 18 импульсов, усилителей 19-22 мощности и заградительных фильтров 23-26. Выход генератора 17 тактовых импульсов подключен к входу счетчика 18. Выходы счетчика 1 подключены к входам усилителей 19-22 мощности. Сигналы с выходов усилителей 19-22 мощности через заградительные фильтры 23-26 подаются .на индикаторные резонансные контуры 3-6, Датчик работает следующим образом При протекании через полезадающую катушку 2 индуктивности (фиг,1) токов высокой частоты от генератора 1 создается электромагнитное поле Под действием этого поля в свариваемых изделиях наводятся вихревые токи которые наводят в индикаторных катушках индуктивности вторичную ЭДС.В общем случае величина вторичной ЭДС зависит от высоты h, расположения полезадающей катушки индуктивности над свариваемыми деталями, от величины зазора q между ними, от значения смещения оси симметрии шва относительно оси симметрии полезадающей катушки X, от превьш1ения кромок стыка uh. При настройке индикаторных катушек в резонанс с частотой запит- ки полезадающей катушки 2 резко возрастает напряжение, снимаемое с резонансных контуров 3-6 и, следовательно, резко возрастате чувствительность к измеряемым параметрам. Настройка резонансного контура в резонанс на несущую частоту позволяет повысить помехозаш лденность от влияния мешаюшз-ix электромагнитных полей. Так как принцип вьделения ин

0

5

0

5

0

5

0

5

0

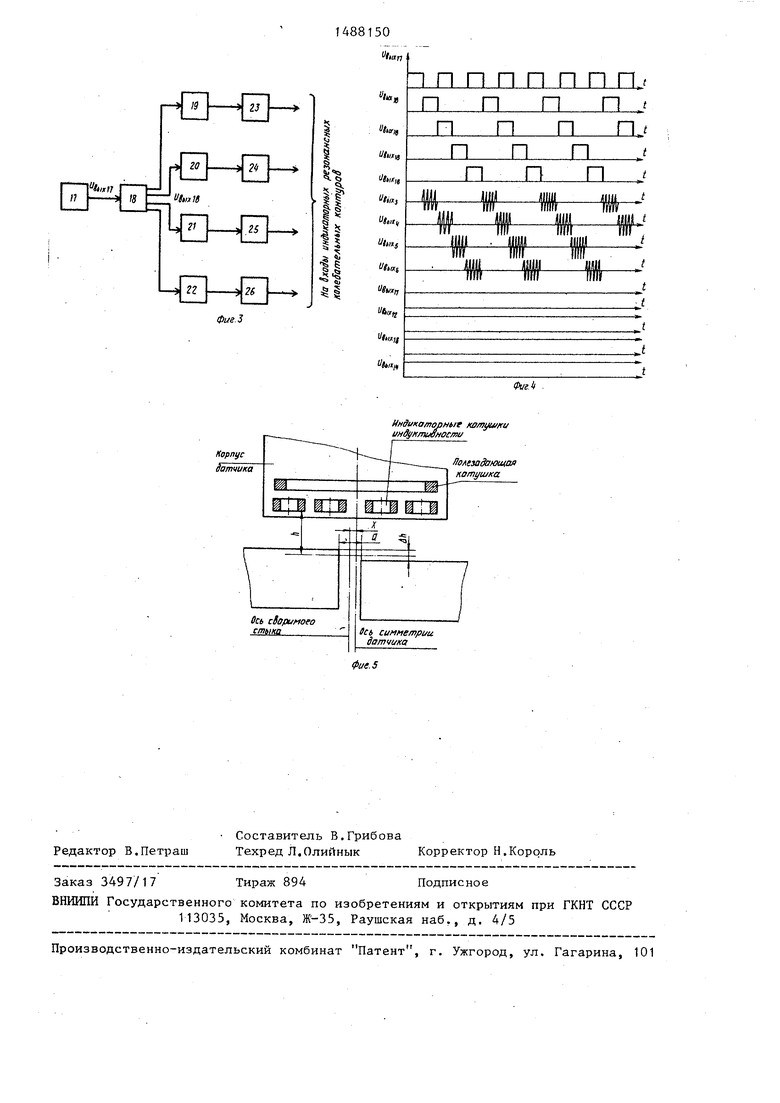

формации об отдельных параметрах свариваемого стыка основан на различной чувствительности каждой из индикаторных катушек к соответствуютцим параметрам стыка, в значительной lyiepe на точность измерения параметров стыка оказывает взаимовлияние индикаторных катушек как за счет магнитной связи между собой, так и непосредственно через полезадающую катушку,Это взаимовлияние заметно возрастает при настройке индикаторных катушек в резонанс, так как при этом образуется система связанных резонансных контуров. Для устранения этого влияния осуществлено последовательное включение индикаторных катушек индуктивности в резонансный контур.Включе- ни:е осуществляется с помощью диодного ключа и блока 16 управления. Генератор 17 тактовых, импульсов формирует последовательность тактовых импульсов. Сигналы со счетчика 18 (фиг.З) с последовательностью, показанной на фиг.4, усиливаются усилителями 19-22 мощности и через заградительные фильтры 23-26 подаются на соответствующие контуры 3-6, осуществляя через диодные ключи последовательное во времени подютючение индикаторных катушек индуктивностиL.Про-- детектированные детекторами 7-10 сигналы с индикаторных резонансных контуров 3-6 через интеграторы 11-14 подаются на блок 15 обработки сигналов. Блок обработки сигналов (фиг.1) позволяет определять три параметра стыка свариваемых изделий: высоту h сварочной головки до свариваемых деталей, отклонение оси стыка X и величину разделки шва (фиг.5),

Электромагнитный датчик позволит создать оптимальньй процесс сварки сварочными роботами, что обеспечит повышение производительности труда, экономию электр оэнергии, а также качество сварного шва..

Формула изобретения

1. Электромагнитный датчик положения свариваемого стыка, содержащий четыре иьщикаторные катушки индуктивности и одну полезадающую, соединенную с генератором высокой частоты, четыре линейных детектора и блок, обработки сигналов, отличающий- с я тем, что, с целью повьщ1ения точФие.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный дифференциальный датчик | 1984 |

|

SU1234101A1 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

| Дефектоскоп для сварных швов | 2015 |

|

RU2639592C2 |

| УСТРОЙСТВО для ОБНАРУЖЕНИЯ ДЕФЕКТОВ В ИЗДЕЛИЯХ, ИМЕЮЩИХ ФОРМУ ТЕЛА ВРАЩЕНИЯ, НАПРИМЕР ТРУБАХ | 1965 |

|

SU172540A1 |

| Устройство для автоматического контроля индуктивности и добротности катушек | 1990 |

|

SU1725159A2 |

| МЕТАЛЛОИСКАТЕЛЬ | 2000 |

|

RU2216028C2 |

| УСТРОЙСТВО ДЛЯ ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 1995 |

|

RU2066646C1 |

| ИНДУКТИВНЫЙ ДАТЧИК ПОЛОЖЕНИЯ РОТОРА БЕСКОЛЛЕКТОРНОГО ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА | 2000 |

|

RU2176846C1 |

| Устройство для слежения за стыком при электронно-лучевой сварке | 1987 |

|

SU1493422A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2547367C2 |

Изобретение относится к приборостроению ,в частности, к контрольно-измерительной технике сварочного производства, и может быть использовано в устройствах автоматического регулирования положения сварочного инструмента. Цель изобретения - повышение точности определения параметров свариваемого стыка за счет повышения чувствительности измерения. Датчик состоит из одной полезадающей и четырех индикаторных катушек индуктивности, четырех конденсаторов, диодов, линейных детекторов и интеграторов, а также генератора высокой частоты, блока обработки сигналов и блока управления. Повышение чувствительности достигается включением четырех индикаторных катушек индуктивности в резонансные колебательные контуры, которые для исключения взаимовлияния включаются блоком управления во времени. Сигналы с резонансных контуров через линейные детекторы и интеграторы подаются на блок обработки сигналов, который формирует три параметра стыка свариваемых изделий: высоту сварочной головки до свариваемых деталей, отклонение от оси стыка и величину разделки шва. 1 з.п.ф-лы, 5 ил.

УУ

4

Физ.2

Корпус

-к

датчика

ж.

Ось cSopuMOfo стыка

ЛоАезадающая катушка

M-f-

Ось симметрии датчика

| Электромагнитный дифференциальный датчик | 1984 |

|

SU1234101A1 |

Авторы

Даты

1989-06-23—Публикация

1987-04-10—Подача