Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении упругих элементов амортизаторов из неткаио- го проволочного материала материала (МР).

Цель изобретения - повышение качества за счет повьппения прочности упругих элементов при растяжении.

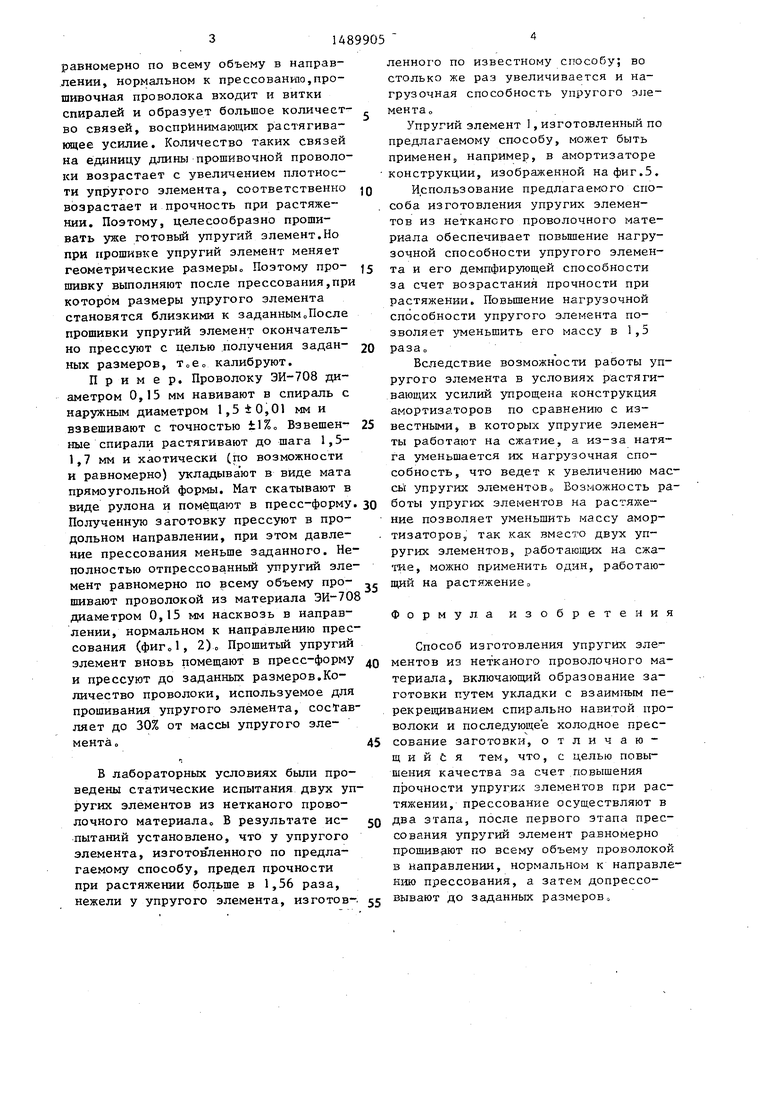

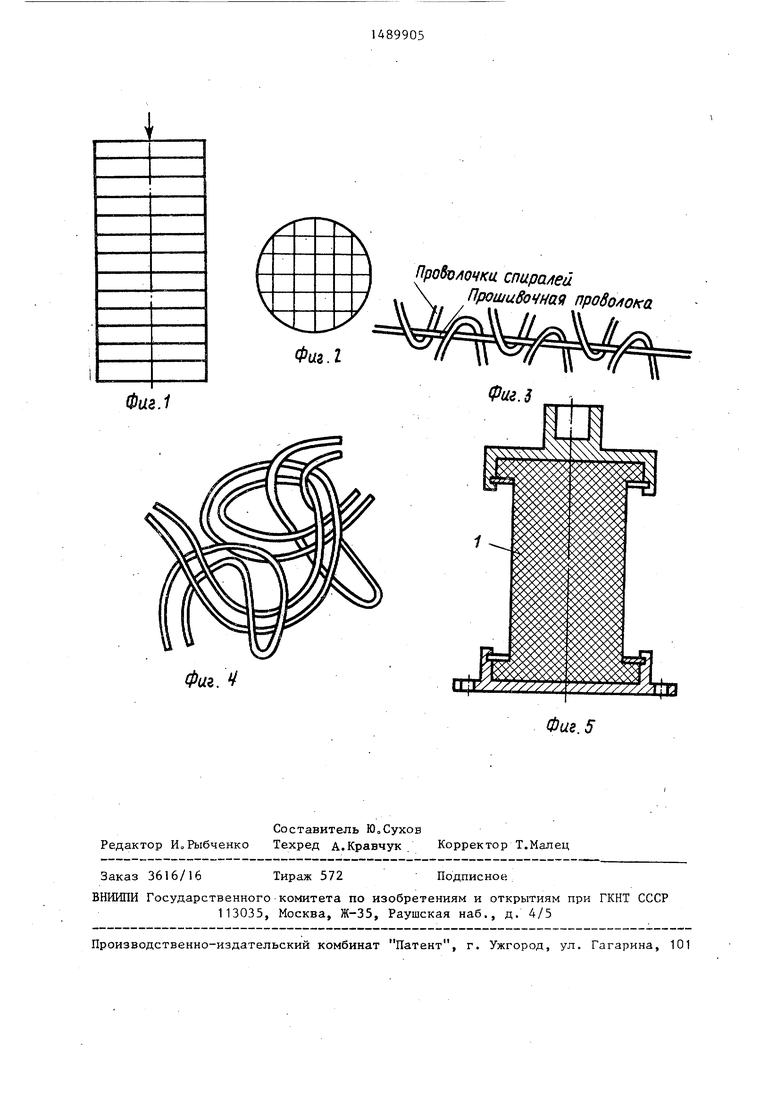

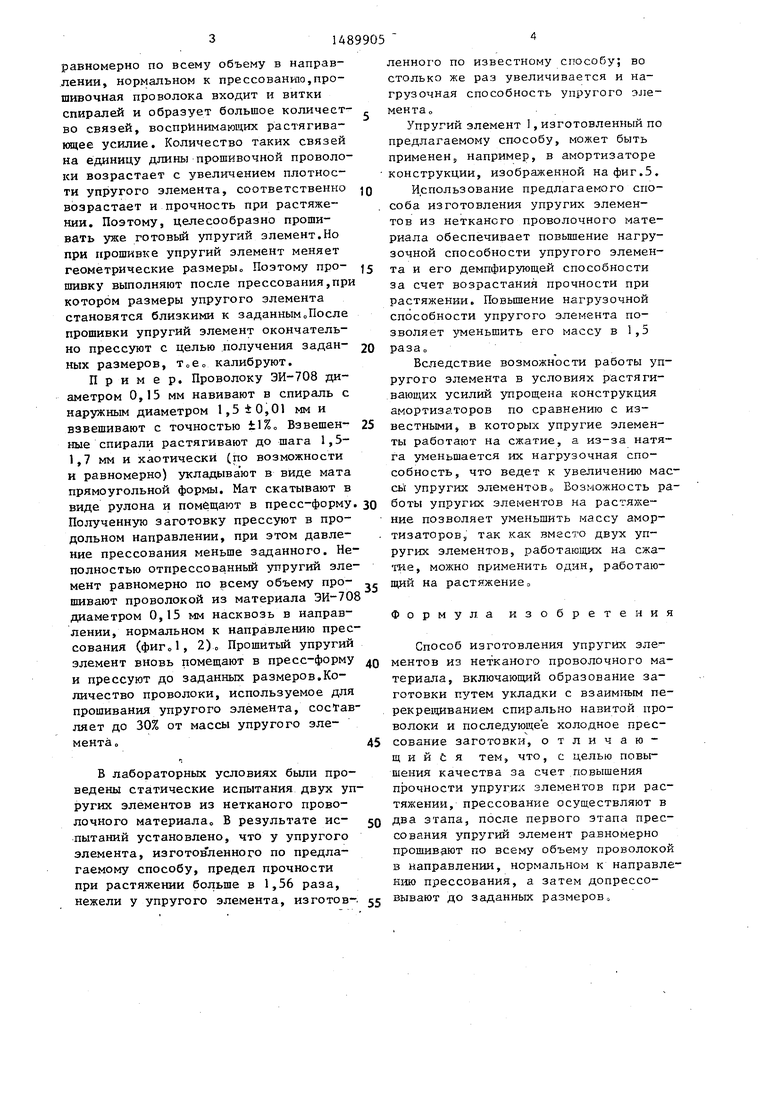

На фиг„1 представлена схема прошивки предварительно отпрессованного упругого элемента; на фиг,2 - упругий элемент цилиндрической формы с направлениями прошивки проволокой, вид сверху; на фиг.З - схема связи прошивочной проволоки и проволочек спиралей; на фиг о 4 - схема взаимного сцепления витков при деформации проволочной спирали; на фиг„5 - амортизатор с упругим элементом, изготовленным по предпагаемому способу

. Прочность упругого элемента при сжатии определяется силами сопротивления деформации проволочек спиралей в точках контакта Количество этих точек возрастает с увеличением плотности и деформации упругого элемента

Прочность упругого элемента при растяжении определяется деформацией проволочной спирали, приводящей к взаимному сцеплению витков Количество таких взаимно сцепленных проволочек спиралей невелико. Это и определяет низкую прочность на растяжение упругих элементов, изготовленных по известным способам. При прошивке упругого элемент.4 ггроволокой

00

;о :о о ел

равномерно по всему объему в направлении, нормальном к прессовангао,прошивочная проволока входит и витки спиралей и образует большое количест- во связей, воспринимающих растягивающее усилие. Количество таких связей на единицу длины прошивочной проволоки возрастает с увеличением плотности упругого элемента, соответственно возрастает и прочность при растяжении. Поэтому, целесообразно прошивать уже готовый упругий элемент,Но при прошивке упругий элемент меняет геометрические размеры Поэтому про- шивку вьтолняют после прессования,при котором размеры упругого элемента становятся близкими к заданным„11осле прошивки упругий элемент окончательно прессуют с целью получения задан- ных размеров, Тое калибруют.

Пример. Проволоку ЭИ-708 диаметром 0,15 мм навивают в спираль с наружным диаметром 1,5 ±0,01 мм и взвешивают с точностью ±1% Взвешен- ные спирали растягивают до шага 1,5- 1,7 мм и хаотически (по возможности и равномерно) укладывают в виде мата прямоугольной формы. Мат скатывают в виде рулона и помещают в пресс-форму, Полученную заготовку прессуют в продольном направлении, при этом давление прессования меньше заданного. Неполностью отпрессованньй упругий элемент равномерно по всему объему про- шивают проволокой из материала ЭИ-708 диаметром 0,15 мм насквозь в направлении, нормальном к направлению прессования (фиго1, 2)о Прошитьш упругий элемент вновь помешают в пресс-форму и прессуют до заданных размеров,Количество проволоки, используемое для прошивания упругого элемента, состав ляет до 30% от массы упругого элемента

В лабораторных условиях были проведены статические испытания двух упругих элементов из нетканого проволочного материала, В результате ис- пытаний установлено, что у упругого элемента, изготов ленного по предлагаемому способу, предел прочности при растяжении больше в 1,56 раза, нежели у упругого элемента, изготов-.

ленного по известному способу; во столько же раз увеличивается и нагрузочная способность упругого элемента

Упругий элемент 1, изготовленный по предлагаемому способу, может быть применен, например, в амортизаторе конструкции, изображенной на фиг.5.

Использование предлагаемого способа изготовления упругих элементов из нетканого проволочного материала обеспечивает повышение нагрузочной способности упругого элемента и его демпфирующей способности за счет возрастания прочности при растяжении, Повьш1ение нагрузочной способности упругого элемента позволяет уменьшить его массу в 1,5 раза„

Вследствие возможности работы упругого элемента в условиях растягивающих усилий упрощена конструкция амортизаторов по сравнению с известными, в которых упругие элементы работают на сжатие, а из-за натя Га уменьшается их нагрузочная способность, что ведет к увеличению ма cbi упругих элементов Возможность рботы упругих элементов на растяжение позволяет уменьшить массу амортизаторов, так как вместо двух упругих элементов, работающих на сжатие, можно применить один, работающий на растяжение о

Формула изобретени

Способ изготовления упругих элементов из нетканого проволочного материала, включающий образование заготовки путем укладки с взаим л 1м перекрещиванием спирально навитой проволоки и последующее холодное прессование заготовки, отличающийся тем, что, с целью повышения качества за счет повышения прочности упругих элементов при растяжении, прессование осуществляют в два этапа, после первого этапа прессования упругий элемент равномерно прошивают по всему объему проволокой в направлении, нормальном к направлению прессования, а затем допрессо- вывают до заданных размеров„

Фиг. V

Проволочки спира/ieu

Прошивочная проволока

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упругих элементов из нетканого проволочного материала | 1989 |

|

SU1622064A1 |

| Способ изготовления нетканого материала из проволоки | 1989 |

|

SU1622065A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА "МЕРЕТРАНС" И ИЗДЕЛИЙ ИЗ НЕГО | 2005 |

|

RU2290275C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1966 |

|

SU183174A1 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО ПРОВОЛОЧНОГО МАТЕРИАЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2003 |

|

RU2244039C1 |

| СПОСОБ ФОРМИРОВАНИЯ СЕТКИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА, ИСПОЛЬЗУЕМОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2591099C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ДЕТАЛИ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2017 |

|

RU2663389C1 |

Изобретение относится к изготовлению упругих элементов из нетканого проволочного материала и позволяет повысить качество за счет повышения прочности упругих элементов при растяжении. Способ изготовления упругих элементов заключается в образовании заготовки из проволочных спиралей, уложенных с взаимным перекрещиванием, последующем прессовании заготовки в пресс-форме до размеров, близких к заданным, прошивании равномерно по всему объему проволокой насквозь в направлении, нормальном к направлению прессования и допрессовывании упругого элемента до заданных размеров. 5 ил.

Фиг. 5

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА «МР» ИЗ МЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 0 |

|

SU183174A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-19—Подача