Изобретение относится к управлению производством слабой азотной кислоты и может быть использовано в промышленности по производству минеральных удобрений и в химической промышленности.

Целью изобретения является снижение удельного расхода аммиака.

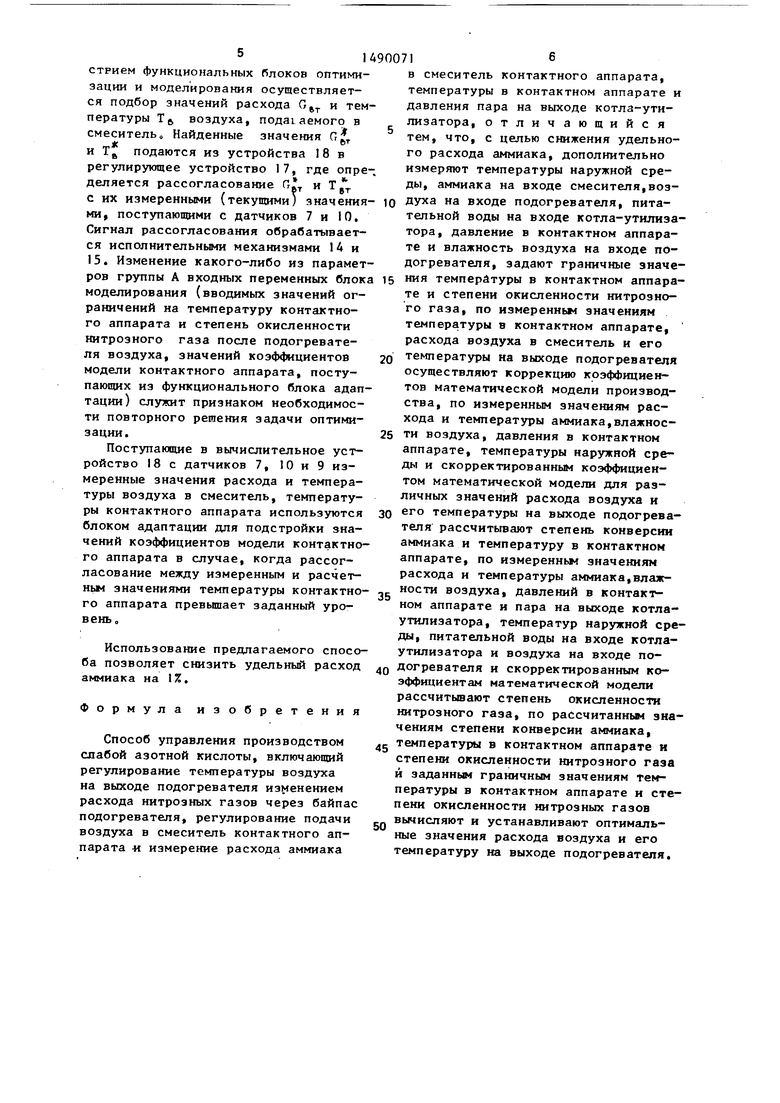

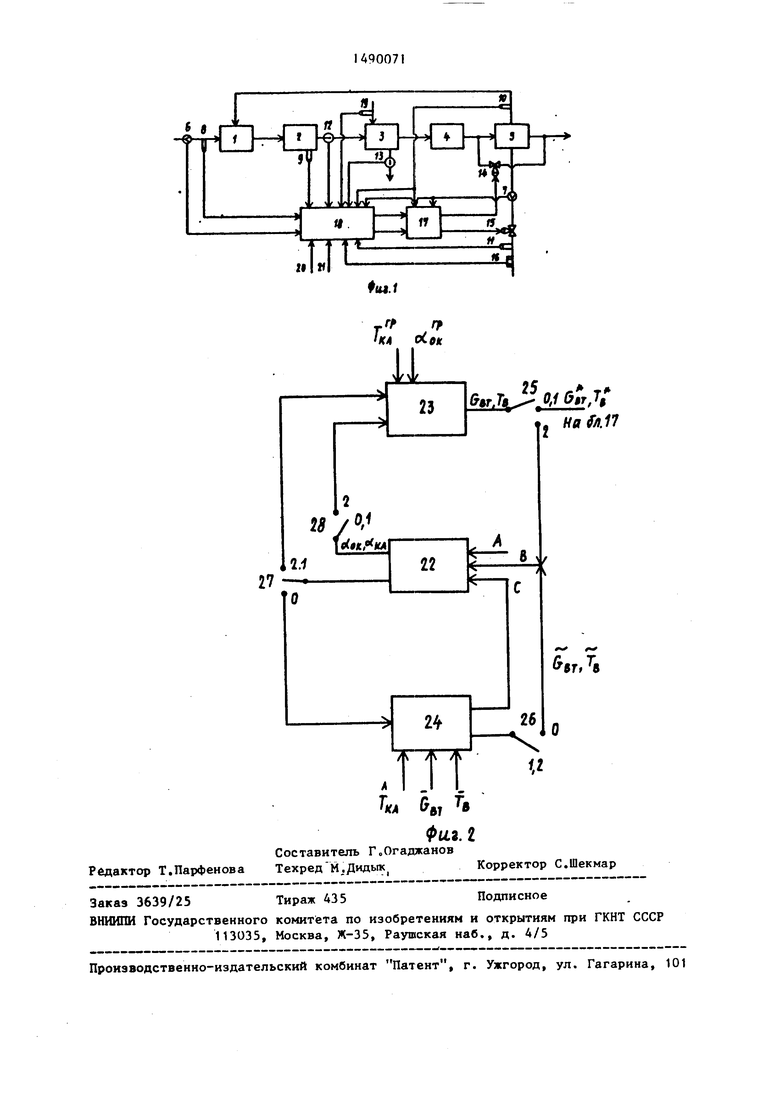

На фиг.1 приведена принципиальная схема реализации предлагаемого способа управления; на фиг.2 - схема взаимосвязи блоков, входящих в состав вычислительного устройства.

Схема реализации (фиг,) содержит смеситель 1 аммиака и воздуха, контактный аппарат 2 окисления аммиака, котел-утилизатор 3, окислитель 4, подогреватель 5 воздуха, датчики 6 и 7 расходов аммиака и воздуха, датчики 8-11 температур аммиака в контакт3-1А90071

аппарате, воздуха после н до помт

догревателя, датчики 12 и 13 давления в контактном аппарате и пара после котла-утилизатора, исполнительные механизмы 14 и 15 для изменения расходов нитрозного газа по байпасу подогревателя и воздуха в смеситель, датчик 16 влажности воздуха, регулирующее устройство 17, вычислительное устройство 18, датчик 19 температуры питательной воды, каналы 20 и 21 ввода технологических ограничений и температуры окружающей средыо

Схема взаимосвязи функциональных блоков 22-24 моделирования, оптимизации и адаптации, входящих в вычислительное устройство ВУ18 и их связи с датчиками измеряемых параметров процесса производства азотной кисло- ты представлены фиг.2„ Взаимодействие этих блоков устанавливают ключи 25-28.

VJ

Измеряемые параметры, используемые только при адаптации коэффициентов модели контактного аппарата: бг - датчик 7; Тр - датчик 10; ,д - датчик 9«

Способ осуществляют следующим образом.

Сигналы с датчиков 6,8,11,12,13, 16,19 и канала 21, поступающие в вычислительное устройство 18, соответствуют группе А входных переменных функционального блока моделирования, С канала 20 в вычислительное устройство поступают значения ограничений на допустимую максимальную температуру контактного аппарата и минимальную степень окисленности нитрозных газов после подогревателя воздуха.

Уравнения, реализуемые фуикцио- иальными блоками вьнислительного устройства 18, следующие. Клок 2 моделирования

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления производством азотной кислоты | 1975 |

|

SU571051A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| Способ автоматического управления процессом получения слабой азотной кислоты | 1979 |

|

SU988762A1 |

| Способ автоматического контроля степени конверсии аммиака в производстве неконцентрированной азотной кислоты | 1987 |

|

SU1467033A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2003 |

|

RU2248322C1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| Способ автоматического контроля степени конверсии аммиака | 1977 |

|

SU709527A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

Изобретение относится к области управления производством неконцентрированной азотной кислоты и может быть использовано в промышленности по производству минеральных удобрений и в химической промышленности. Целью изобретения является снижение удельного расхода аммиака. Способ предусматривает коррекцию коэффициентов математической модели по измеренным значениям температуры в контактном аппарате, расхода воздуха в смеситель и его температуры на входе подогревателя, расчет степени конверсии аммиака по измеренным значениям расхода и температуры аммиака, влажности воздуха, давления в контактном аппарате, температуры наружной среды и скорректированным коэффициентам математической модели, расчет степени окисленности нитрозного газа по измеренным значениям расхода и температуры аммиака, влажности воздуха, давлений в контактном аппарате и пара на выходе котла - утилизатора, температур наружной среды, питательной воды на входе котла-утилизатора и воздуха на входе подогревателя, расчет и установку оптимальных значений расхода воздуха и его температуры на выходе подогревателя по измеренному значению температуры в контактном аппарате, рассчитанным значениям степени конверсии аммиака и степени окисленности нитрозного газа и заданным граничным значениям температуры в контактном аппарате и степени окисленности нитрозных газов. 2 ил.

На чертежах приняты следующие ., t-p

OK

обозначения: ТЛ , oi- ограничения

ЧОК

на значения параметров - температуры в контактном аппарате и степени окисленности нитрозного газа за подогревателем воздуха; , Т - расчетные значения расхода воздуха в смесителе и его температуры; G, - оптимальные значения G, Т,

ф

6

6Т

оСкд,(Ло1с 5 к Л -расчетные значения степени конверсии аммиака, степени окисленности за подогревателем воздуха в контактном аппарате; А,В,С - группы параметров, причем

РП «

i

„KftКА „КЧН

--и н

ВТ

T.Tj; с

ВД;

I д , bg, т 5, - измеряемые значения температуры контактного аппарата, расхода воздуха в смеситель и его температуры

Связь блоков 22-24 с датчиками (фиг,1) следующая. Компоненты вектора А измеряются датчиками: G датчик 6; Тд, - датчик 8; яат- чик 1 1 ; Эе/- датчик 16; РКД - датчик 12; РП - датчик 13;Тдд - датчик

19;

m КЧ - Н

I (Ч

ОК

- и

.ЦБ

- ввод 21

Технологические ограничения, используемые только при оптимизации:

-КА

oi

р

ввод 20.

25

о6,, f,(A,B,C) f,(G,

РХ, . ,fb. &);

Тд , ЭС.

0

КА , ок

н

т

КА

2 КА

TH

f2(A,C,fb ,b) f,{G«, Тд.-Зе,

рmmm I

- BOX -6ПП H p. ,fi , B);

f j(A,C,B) f,(Gд, T,%, РКД ,

Лб H

V lb.b);

5

в

Gg,Ta- подбираемые параметры при оптимизации

G

V

т„ 6т -в

входные параметры при адаптации

5

0

Блок 23 оптимизации

«ВТ Ч, (.oi,,, т

М, (si

КА

1 oi7J;

КА

. - Чг ,.

т -КА

гр

КА

ОК .1

).

Блок 24

Ц (Т

адаптации

л

Кй

Кй

ВТ

Т.);

вг - вт

50

Тб

В

Положение ключей 25-28, устанавливающих взаимосвязь между блоками следующее: О - режим адаптации; 1 - режим когда задачи оптимизации и адаптации решены; 2 - режим оптимизации .

В вычислительном устройстве 18 в соответствии с описанным взаимодей

стрием функциональных блоков оптимизации и моделирования осуществляется подбор значений расхода 0 и температуры Т6 воздуха, подаваемого в смеситель Найденные значения 0 и Тд подаются из устройства 18 в регулирующее устройство 17, где опре деляется рассогласование П и Т с их измеренными (текущими) значениями, поступающими с датчиков 7 и 10, Сигнал рассогласования обрабатывается исполнительными механизмами IA и 15. Изменение какого-либо из параметров группы А входных переменных блок моделирования (вводимых значений ограничений на температуру контактного аппарата и степень окисленности нитрозного газа после подогревателя воздуха, значений козффициентов модели контактного аппарата, поступающих из функционального блока адаптации) служит признаком необходимости повторного ретения задачи оптимизации.

Поступагацие в вычислительное устройство 18 с датчиков 7, 10 и 9 измеренные значения расхода и температуры воздуха в смеситель, температуры контактного аппарата используются блоком адаптации для подстройки значений коэффициентов модели контактного аппарата в случае, когда рассогласование между измеренным и расчетным значениями температуры контактного аппарата превьппает заданный уровень.

Использование предлагаемого способа позволяет снизить удельный расход аммиака на 1%.

Формула изобретения

Способ управления производством слабой азотной кислоты, включающий регулирование температуры воздуха на выходе подогревателя изменением расхода нитрозных газов через байпас подогревателя, регулирование подачи воздуха в смеситель контактного аппарата и измерение расхода аммиака

0

0

5

5

в смеситель контактного аппарата, температуры в контактном аппарате и давления пара на выходе котла-утилизатора, отличающийся тем, что, с целью снижения удельного расхода аммиака, дополнительно измеряют температуры наружной среды, аммиака на входе смесителя,воздуха на входе подогревателя, питательной воды на входе котла-утшгаза- тора, давление в контактном аппарате и влажность воздуха на входе подогревателя, задают граничные значения температуры в контактном аппарате и степени окисленности нитрозного газа, по измеренные значениям температуры в контактном аппарате, расхода воздуха в смеситель и его температуры на выходе подогревателя осуществляют коррекцию коэффициентов математической модели производства, по измеренным значениям расхода и температуры аммиака,влажности воздуха, давления в контактном аппарате, температуры наружной среды и скорректированным коэффициентом математической модели для различных значений расхода воздуха и его температуры на выходе подогревателя рассчитывают степень конверсии аммиака и температуру в контактном аппарате, по измеренные значениям расхода и температуры аммиак а, влгмс- ности воздуха, давлений в контактном аппарате и пара на выходе котла- утилизатора, температур наружной среды, питательной воды на входе котла- утилизатора и воздуха на входе под догревателя и скорректированным коэффициентам математической модели рассчитывают степень окисленности нитрозного газа, по рассчитанным значениям степени конверсии аммиака,

g температуры в контактном аппарате и степени окисленности нитрозного газа и заданным граничным значениям температуры в контактном аппарате и степени окисленности нитрозных газов вычисляют и устанавливают оптимальные значения расхода воздуха и его температуру на выходе подогревателя.

0

5

Т и -

Г кл оСвк

U

Ш

и

КА

&вт в

| Струйное программное устройство | 1973 |

|

SU480053A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления производством азотной кислоты | 1975 |

|

SU571051A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-06-30—Публикация

1987-07-06—Подача