Способ относится к модернизации установки производства азотной кислоты по комбинированным схемам с окислением аммиака воздухом под разрежением, сжатием нитрозных газов в нагнетателе с турбодетандором и абсорбцией окислов азота под повышенным давлением, преимущественно 3,5 кг/см2.

Подобного рода установки с относительно невысокой мощностью и давлением на стадии абсорбции 3,5 кг/см2 продолжают в настоящее время эксплуатироваться на ряде предприятий России и стран СНГ.

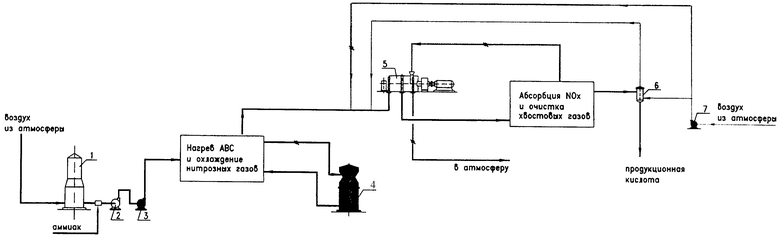

Технологическая схема таких установок включает очистку засасываемого из атмосферы воздуха, сжатие смеси воздуха и аммиака, поступающего из газгольдера, в газодувке до давления ~1,08 кг/см2, нагрев аммиачно-воздушной смеси (АВС) нитрозными газами, окисление АВС в контактном аппарате, работающем под небольшим разрежением (200-400 Па), на двухступенчатом катализаторе при температуре 800-820°С, охлаждение горячих нитрозных газов (НГ) в котле-утилизаторе, затем в подогревателе АВС, в холодильнике-промывателе с водяным охлаждением до 45-55°С, смешение охлажденных НГ с дополнительным атмосферным воздухом, которым отдувают от NOx продукционную азотную кислоту, сжатие НГ в центробежном нагнетателе (ННГ) с приводом от электродвигателя и турбодетандора до 3,5-4,1 кг/см2, охлаждение сжатых НГ, абсорбцию окислов азота в абсорбционной колонне, каталитическую очистку хвостовых газов от остатков NOx в реакторе селективной низкотемпературной очистки при температуре ~260-300°С, расширение хвостовых газов в рекуперационной газовой турбине перед сбросом в атмосферу [1, стр.69-78].

По мере износа нитрозного нагнетателя производительность установки снижается; одновременно снижается степень сжатия НГ и концентрация азотной кислоты, что в совокупности отрицательно сказывается на ее себестоимости.

Поэтому в настоящее время актуальной является задача модернизации этих установок с повышением непроизводительности сверх проектной в пределах повышения давления, допустимого прочностными характеристиками аппаратов стадии абсорбции.

В течение многолетней эксплуатации этих установок производились частичные модернизации с целью повышения концентрации азотной кислоты (установка холодильника НГ на входе в абсорбционную колонну), снижения содержания окислов азота в хвостовых газах на выходе из абсорбционной колонны (охлаждение части тарелок захоложенной до +5°С водой); установка реактора селективной каталитической очистки хвостовых газов до остаточного содержания NOx 0,005 об.% [см. 2, стр.63-66].

Указанными модернизациями решали разрозненно частные задачи, без увеличения производительности агрегатов, что приводило к повышению себестоимости азотной кислоты.

Целью настоящего изобретения является способ модернизации установки 3,5 ати с увеличением производительности максимально на 20% с одновременным повышением концентрации азотной кислоты с 47-49% до 50-53% HNO3, снижением содержания оксидов азота в хвостовых газах после колонны до 0,1-0,11 об.%. Как следствие, снижаются расходы аммиака, электроэнергии, обессоленной воды на 1 т НNО3, себестоимость продукции.

Сущность настоящего изобретения заключается в том, что для достижения указанной цели повышают давление нитрозных газов на всасе нитрозного нагнетателя одним из следующих способов:

- установкой новой газодувки аммиачно-воздушной смеси с более высоким давлением на нагнетании или дополнительной к существующей;

- установкой газодувки на линии нитрозных газов после охлаждения до 40-50°С в холодильнике-промывателе;

- снижением гидравлического сопротивления аппаратов и устройств на трубопроводах от воздухозабора из атмосферы до всаса нитрозных газов нагнетателем (ННГ).

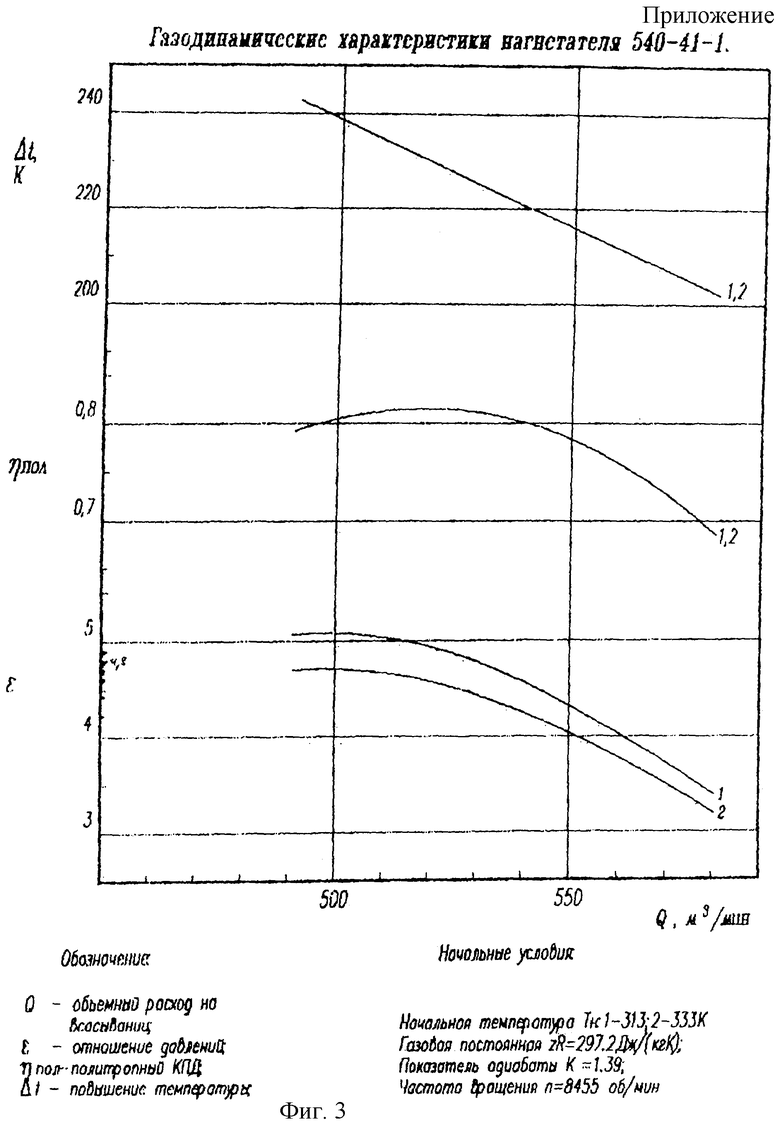

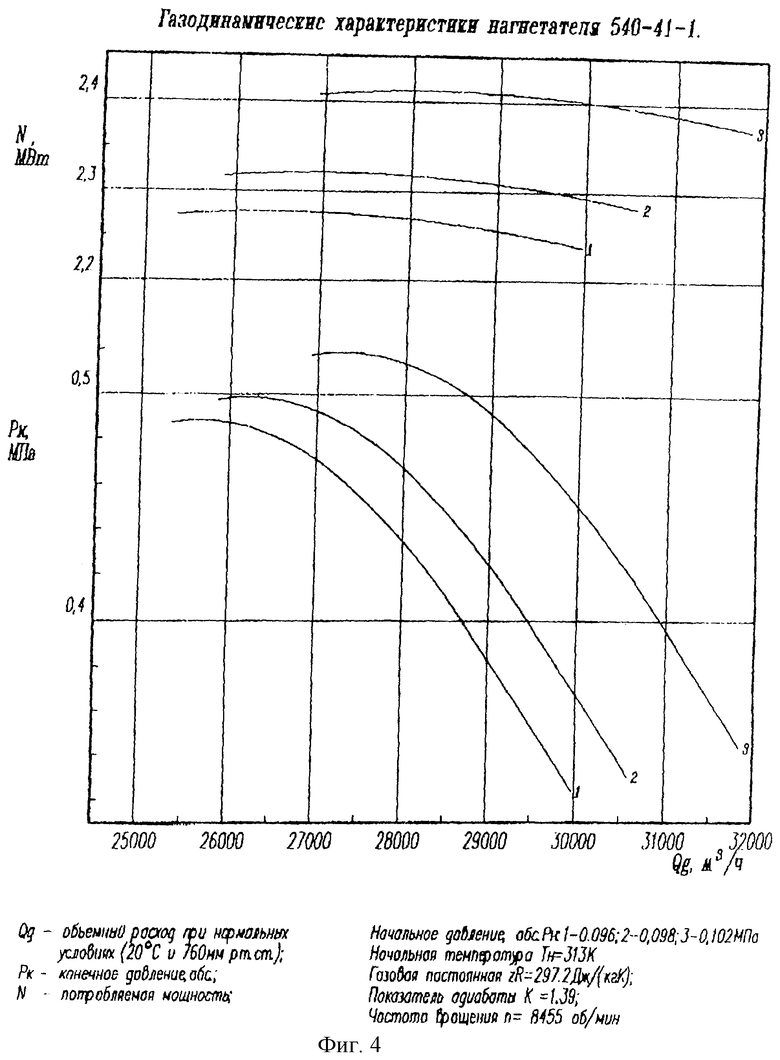

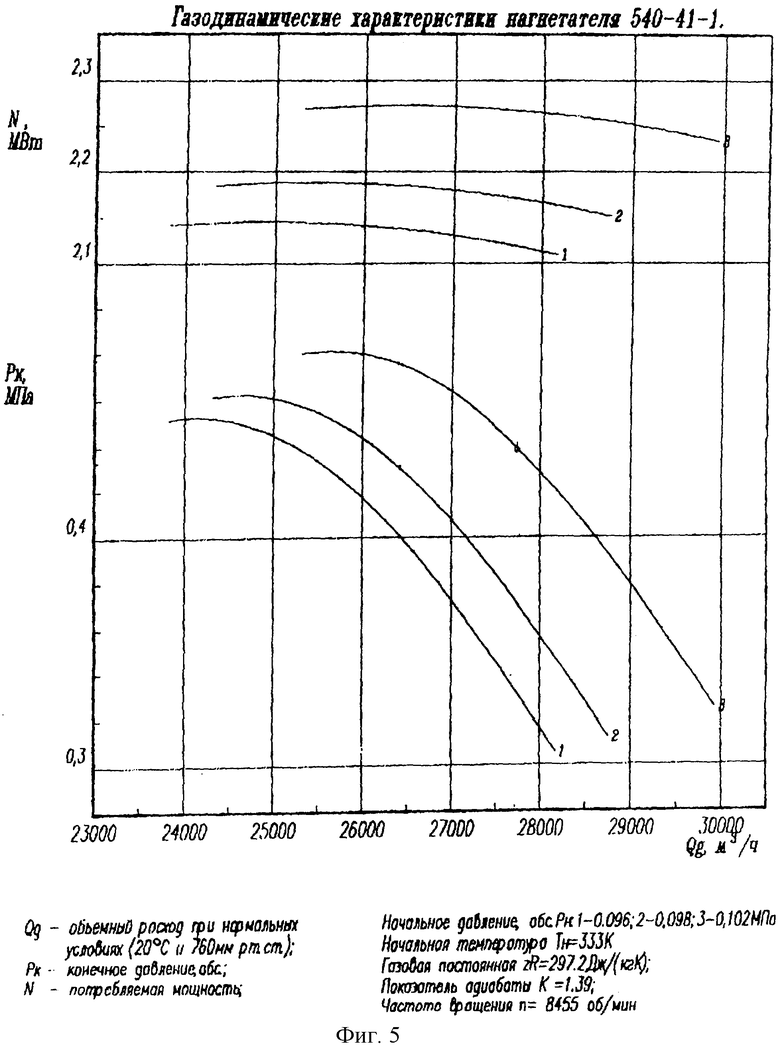

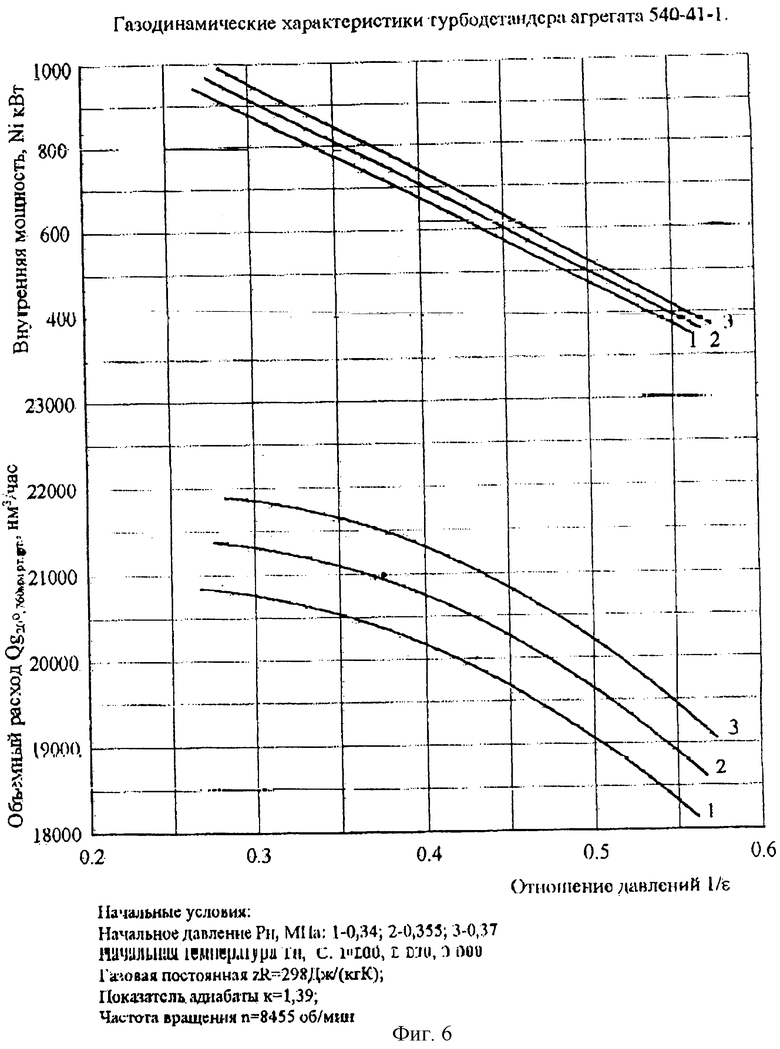

При повышении давления НГ на всасе нагнетателя повышается его производительность и степень сжатия согласно аэродинамическим характеристикам нагнетателя 541-41-1 (см. фиг.3-6), который установлен в модернизируемых установках. Наибольшее увеличение давления на всасе ННГ достигается при установке дополнительной (или новой с более высоким напором) газодувки на линии аммиачно-воздушной смеси или новой газодувки на линии нитрозных газов.

Авторам настоящего изобретения неизвестны способы модернизации с повышением производительности установок по комбинированной схеме с окислением аммиака воздухом под разрежением, и с абсорбцией окислов азота под средним давлением 3-5 кг/см2, в которых с целью интенсификации повышалось давление нитрозных газов на всасе нитрозного нагнетателя.

Неизвестны также установки с окислением аммиака под разрежением, которые изначально имели избыточное давление на всасе ННГ.

В современных крупнотоннажных установках по комбинированной схеме окисления аммиака производят под давлением 3-5 кг/см2, а абсорбцию окислов азота под давлением 9-15 кг/см2 [2]. Поэтому авторы не могут указать близкий аналог предлагаемого способа модернизации установок по комбинированной схеме с окислением под разрежением и вообще любых установок получения азотной кислоты.

Одним из существенных признаков настоящего изобретения является ограничение верхнего уровня повышения давления на всасе ННГ давлением 1,02-1,05 кг/см2, что связано с прочностными характеристиками аппаратов стадии абсорбции и аэродинамическими характеристиками нитрозного нагнетателя 540-41-1. В качестве определяющего аппарата принята абсорбционная колонна, прочность которой, согласно паспортным данным, допускает в верхней части аппарата давление не более 4 кг/см2. Согласно произведенным расчетам, при максимальной производительности агрегата азотной кислоты 6,9 т/час (на 20% выше проектной, предельно допустимой для модернизируемой установки), то есть при расходе через колонну 29500 м3/час НГ потеря давления в тракте "ННГ - окислитель-подогреватель хвостовых газов - холодильник - нижняя часть абсорбционной колонны" составляет ~ 0,8 кг/см2. Поэтому допустимое давление на нагнетании ННГ после интенсификации принято 4,8 кг/см2.

Согласно аэродинамическим характеристикам нагнетателя 540-41-1, такое давление при указанном выше расходе газа достигается при температуре 40°С и давлении на всасе 1,02 кг/см2, а при 60°С - 1,05 кг/см2.

Повышение давления нитрозных газов на всасе ННГ может быть произведено по двум схемам:

- первая схема - повышение давления аммиачно-воздушной смеси (ABC) в голове установки. Уровень повышения давления АВС для получения давления нитрозного газа на всасе ННГ в пределах 1,02-1,05 кг/см2 с учетом потерь на сопротивление тракта АВС “газодувка АВС - газопроводы - подогреватель АВС - регулирующие заслонки - фильтр АВС” в конце пробега и тракта нитрозного газа “низ контактного аппарата - котел - утилизатор - подогреватель АВС - холодильники-промыватели - узел смешения с воздухом - газопроводы”, согласно расчетам составляет 0,12 кг/см2. Для этого можно установить новую газодувку, но предпочтительнее последовательно с существующей газодувкой ТГ-500-1,08 установить такую же газодувку, что, кроме уменьшения объема капиталовложения, позволяет экономично решать проблему пуска контактного аппарата под разрежением (включением только одной газодувки). По этой схеме в номинальном режиме контактный аппарат для окисления аммиака будет работать под давлением 1,125 кг/см2;

- вторая схема - сжатие охлажденных до 45-55°С нитрозных газов после холодильников-промывателей газодувками с общим напором 0,1-0,12 кг/см2. Газодувки должны быть изготовлены из нержавеющей стали. По этой схеме контактные аппараты работают под разрежением.

Настоящее изобретение включает и модернизацию установки без дополнительных нагнетающих устройств; в этом варианте повышение давления нитрозных газов на всасе ННГ осуществляется путем снижения гидравлического сопротивления аппаратов и устройств на тракте до ННГ.

На тракте аммиачно-воздушной смеси снижение потерь давления газа может быть достигнуто:

- изменением конструкции фильтра воздуха и заменой фильтрующего материала на материал с меньшим сопротивлением;

- исключением дроссельной заслонки на линии АВС;

- установкой второго подогревателя АВС, что дает еще и снижение сопротивления по тракту нитрозного газа;

- изменением конструкции и заменой фильтрующего материала в фильтре АВС.

Согласно ориентировочным расчетам это может дать снижение потерь давления в линиях АВС и НГ до 400-500 мм в. ст. В этом варианте сохраняется разрежение на всасе ННГ, и повышение производительности достигнет не более 8% от проектной.

Ниже приводятся примеры осуществления настоящей изобретения по схемам с установкой дополнительных нагнетательных устройств.

Пример 1 (фиг.1).

Воздух, забираемый из атмосферы, фильтруется в фильтре 1. Аммиачно-воздушная смесь, сжатая в существующей газодувке (поз.2) под давлением 1,06-1,08 кг/см2 подается на всас вновь устанавливаемой газодувки (поз.3) с производительностью до 30000 м3/час и напором до 0,12 кг/см2 в условиях всаса (температура - 20-35°С, давление 1,06-1,08 кг/см2). Во вновь устанавливаемой газодувке давление АВС повышается до 1,18-1,2 кг/см2. Подогрев АВС и охлаждение нитрозных газов производится в существующем технологическом оборудовании. Подогретая АВС подается в контактный аппарат (поз.4), который переводится на режим работы под давлением до 1,125 кг/см2. Для этого контактный аппарат реконструируется с целью повышения его герметичности. Нитрозный газ охлаждается в существующих аппаратах и поступает на всас нитрозного нагнетателя (поз.5) под давлением 1,02-1,05 кг/см2. Сжатые до 4,7-4,8 кг/см2 нитрозные газы направляются далее на переработку в отделение абсорбции, в котором при необходимости производятся работы по обеспечению эксплуатации аппаратов под этим давлением. В связи с переходом на режим работы с разрежения на избыточное давление на всасе нитрозного нагнетателя для подачи добавочного воздуха и продувочных газов из колонны продувки (поз.6) азотной кислоты от растворенных оксидов азота, устанавливается вентилятор (поз.7), который подает воздух под напором, большим, чем избыточное давление на всасе ННГ на величину сопротивления продувочной колонны и системы трубопроводов.

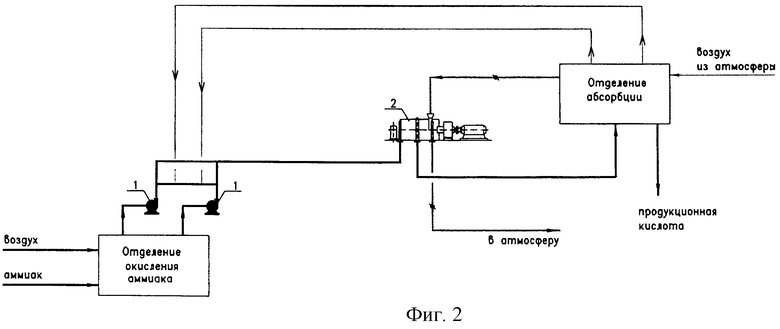

Пример 2 (фиг.2).

В этом варианте модернизации установки после охлаждения нитрозных газов в холодильниках-промывателях до 50-55°С повышение давления нитрозных газов от 0,92-0,93 кг/см2 до 1,02-1,05 кг/см2 производится газодувками (поз. 1). На всас этих газодувок поступает добавочный и продувочный воздух, который до модернизации подавался на всас нитрозного нагнетателя. По этому варианту не требуется герметизация контактного аппарата.

Далее нитрозные газы сжимаются в нитрозном нагнетателе 2 до давления 4,7-4,8 кг/см2 и поступают в систему абсорбции.

Модернизация установки по вариантам, описанным в примерах 1 и 2, обеспечивает повышение производительности на 15-20% от исходной до модернизации, при этом 20% повышения производительности относится к верхнему пределу повышения давления на всасе нитрозного нагнетателя до 1,05 кг/см2.

Модернизация установки без использования дополнительных газодувок на линиях аммиачно-воздушной смеси или нитрозных газов, но со снижением потерь давления по тракту АВС и нитрозных газов до всаса нитрозного нагнетателя за счет технических решений, описанных выше позволяет повысить производительность установки на 8%.

Приведенные примеры иллюстрируют сущность изобретения, но не ограничивают его.

Литература:

1. Справочник азотчика, том 2. М.: Химия, 1969, стр.69-78

2. Справочник азотчика, издание 2, книга 2. М.: Химия, 1987, стр.63-66.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2004 |

|

RU2286943C2 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАЧНОЙ СЕЛИТРЫ ПОД ДАВЛЕНИЕМ | 1995 |

|

RU2086506C1 |

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| Способ получения азотной кислоты | 1968 |

|

SU649650A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2241663C2 |

Изобретение относится к модернизации установок по производству азотной кислоты по комбинированной схеме. Способ модернизации установки по производству азотной кислоты, включающий окисление аммиака воздухом под разрежением, сжатие охлажденных нитрозных газов в нитрозном нагнетателе, абсорбцию окислов азота в абсорбционной колонне под давлением 3,5-4,0 кг/см2, расширение отработанных хвостовых газов в турбодетандере, заключается в том, что повышают давление нитрозных на всасе нагнетателя в диапазоне от разрежения до давления 1,02-1,05 кг/см2, установкой новой или дополнительной газодувки на линиях аммиачно-воздушной смеси или нитрозных газов, или снижением гидравлического сопротивления аппаратов и устройств на трубопроводах до всаса нитрозного нагнетателя. При увеличении давления на всасе нагнетателя нитрозных газов путем снижения гидравлического сопротивления аппаратов и трубопроводов до всаса нитрозного нагнетателя повышение производительности установки будет существенно ниже (~ до 8%). Способ обеспечивает повышение производительности установки на существующем оборудовании с небольшими капиталовложениями, которые окупаются менее чем за 1 год (от 0,6 до 0,8 года) вследствие снижения удельных расходов сырья и энергии и существенного снижения условно-постоянных расходов. Одновременно достигается повышение концентрации азотной кислоты и повышение степени абсорбции, максимальное при установке дополнительных нагнетающих устройств. 6 ил.

Способ модернизации установки по производству азотной кислоты, включающий окисление аммиака воздухом под разрежением, сжатие охлажденных нитрозных газов в нитрозном нагнетателе, абсорбцию окислов азота в абсорбционной колонне под давлением 3,5-4,0 кг/см2, расширение отработанных хвостовых газов в турбодетандере, отличающийся тем, что повышают давление нитрозных газов на всасе нагнетателя в диапазоне от разрежения до давления 1,02-1,05 кг/см2 установкой новой или дополнительной газодувки на линиях аммиачно-воздушной смеси или нитрозных газов или снижением гидравлического сопротивления аппаратов и устройств на трубопроводах до всаса нитрозного нагнетателя.

| Справочник азотчика, изд.2, книга 2 М, Химия, 1987, с.63-66 | |||

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| US 4263267 A, 21.04.1981. | |||

Авторы

Даты

2005-06-10—Публикация

2003-11-28—Подача