Изобретение относится к химической технологии и касается способа производства неконцентрированной азотной кислоты (НАК).

Известен способ получения неконцентрированной азотной кислоты путем водной абсорбции оксидов азота, полученных конверсией аммиака воздухом.

Способ состоит из следующих стадий: окисление аммиака кислородом воздуха на катализаторе, рекуперация тепла нитрозных газов, выделение реакционной воды, абсорбция оксидов азота с получением азотной кислоты, очистка выхлопных газов от оксидов азота [1].

Недостатком данного способа получения НАК являются высокие сырьевые (в основном аммиак) и материальные затраты на 1 тонну продукции.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства НАК в агрегате под единым давлением 7,3 атм - УКЛ-7.

В этом способе воздух, прошедший очистку от механических примесей, сжимают в компрессоре до давления 7,3 атм и смешивают с газообразным аммиаком, прошедшим очистку. Полученную аммиачно-воздушную смесь (АВС) направляют на платиноидный катализатор, на котором аммиак окисляется кислородом воздуха, в основном до оксида азота II по реакции:

4NH3 + 5O2 = 4NO + 6H2O + Q (1)

Около 7% поступающего аммиака окисляется до молекулярного азота:

4NH3 + 3O2 = 2N2 + 6H2O + Q (2)

Температура при протекании этих реакций повышается до 880-920oC.

В дальнейшем нитрозные газы (НГ) охлаждают в котле-утилизаторе, где вырабатывается пар (16 атм).

С температурой порядка 300oC НГ проходят окислитель, где протекает реакция окисления оксида азота

2NO + O2 = 2NO2 (3)

и холодильники-конденсаторы, где НГ охлаждаются до температуры 35-40oC, при этом выделяется реакционная вода в виде 40-45%-ной HNO3.

НГ после холодильников поступают в нижнюю часть абсорбционной колонны, в которой оксиды азота взаимодействуют с водой с образованием азотной кислоты.

После абсорбционной колонны выходящие газы проходят стадию каталитической очистки от оксидов азота, нагреваясь до 700oC, газовую турбину, котел-утилизатор и выбрасываются в атмосферу через выхлопную трубу [2].

Основным недостатком данной схемы является высокий расходный коэффициент по аммиаку (проектный - 293 кг/т HNO3, реальный свыше 300 кг/т).

Задачей изобретения является повышение эффективности процесса за счет снижения расходного коэффициента по аммиаку и других энергетических и материальных затрат.

Для решения поставленной задачи предлагается способ получения азотной кислоты, включающий окисление аммиака кислородом воздуха на катализаторе при температуре 780-950oC, поглощение оксидов азота водой, при этом новизна способа состоит в том, что дополнительно осуществляют каталитическое окисление молекулярного азота парами азотной кислоты при температуре 800-450oC и давлении, превышающем давление на стадии окисления аммиака при непрямом теплообмене с основным потоком горячих нитрозных газов; полученный при этом дополнительный поток нитрозных газов смешивают с основным потоком, а перед каталитическим окислением молекулярного азота проводят предварительное насыщение азотсодержащего газа парами азотной кислоты путем орошения его азотной кислотой концентрацией 55-75% вес, подогретой за счет теплообмена с дополнительным потоком нитрозных газов до температуры, близкой к температуре кипения азотной кислоты.

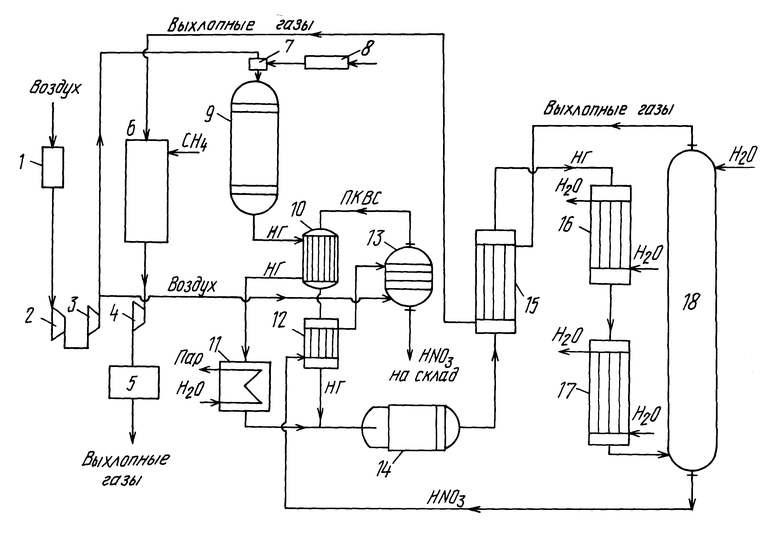

Принципиальная технологическая схема представлена на чертеже и содержит следующее основное оборудование: воздушный фильтр 1, компрессор воздуха 2, 3, газовая турбина 4, котел-утилизатор выхлопных газов 5, реактор каталитической очистки 6, смеситель АВС 7, испаритель аммиака 8, реактор окисления аммиака с комплектом платиноидных сеток 9, реактор окисления молекулярного азота с оксидным катализатором 10, котел-утилизатор нитрозных газов 11, подогреватель азотной кислоты, идущей в насытитель 12, отдувочная колонна-насытитель 13, окислитель 14, подогреватель выхлопных газов 15, холодильники-конденсаторы 16 и 17, абсорбционная колонна 18.

Процесс осуществляется следующим образом:

воздух, очищенный от пыли в фильтре (поз.1) сжимают в компрессоре (поз.2 и 3) до заданного давления, в данном случае предполагается давление 5-10 атм. При выходе из компрессора воздух разделяют на два потока. Основной поток направляют на смешение с аммиаком, второй - в отдувочную колонну-насытитель (поз. 13).

Аммиак после испарителя (поз.8) смешивают с воздухом в смесителе (поз. 7). Образовавшаяся АВС поступает в реактор окисления аммиака (поз.9), где при температуре 780-950oC аммиак окисляется кислородом воздуха до NO на платиноидном или двухступенчатом катализаторе с получением основного потока НГ.

После реактора окисления аммиака полученные горячие НГ при температуре 780-950oC подают в качестве теплоносителя в реактор окисления молекулярного азота (поз. 10). В реакторе основной поток НГ охлаждается до 550-650oC за счет передачи через стенку тепла на нагрев парокислотовоздушной смеси (ПКВС), выходящей из насытителя - отдувочной колонны (поз.13), и на проведение эндотермической реакции окисления молекулярного азота парами азотной кислоты

N2 + 2HNO3 = 3NO + NO2 + H2O - Q (4)

с получением дополнительного потока НГ.

Выходящий из реактора (поз.10) основной поток НГ с температурой 550-650oC проходит котел-утилизатор (поз.11), смешивается с дополнительным потоком НГ, выходящим из подогревателя азотной кислоты (поз.12).

Полученная смесь поступает в окислитель (поз.14), где происходит окисление оксида азота. Окисленные газы затем подают в подогреватель выхлопных газов (поз. 15), далее в холодильники-конденсаторы (поз.16, 17), где они освобождаются от основной массы реакционной влаги.

НГ из холодильников-конденсаторов при температуре 35-45oC поступают в нижнюю часть абсорбционной колонны (поз.18), где оксиды азота поглощаются водой с образованием азотной кислоты.

Выходящие из абсорбционной колонны газы проходят подогреватель (поз.15) и поступают в реактор каталитической очистки (поз.6), где происходит восстановление оксидов азота природным газом на катализаторе АПК-2. После реактора очищенные хвостовые газы поступают в газовую турбину (поз.4), а после нее проходят котел-утилизатор (поз. 5) и выбрасываются в атмосферу через выхлопную трубу.

После абсорбционной колонны (поз.18) азотную кислоту подают в подогреватель (поз.12), где она подогревается до температуры, близкой к температуре кипения, за счет теплообмена с горячим дополнительным потоком НГ, затем азотная кислота поступает в верхнюю часть отдувочной колонны-насытителя (поз. 13).

Снизу в отдувочную колонну подают воздух от компрессора (поз.3).

В отдувочной колонне-насытителе происходит насыщение потока воздуха окислителями (парами азотной кислоты, оксидами азота), а также парами воды. Полученную парокислотновоздушную смесь направляют в реактор окисления молекулярного азота (поз. 10). Отдутую продукционную кислоту из куба отдувочной колонны направляют на склад.

Полученный в результате реакции окисления молекулярного азота дополнительный поток НГ из реактора (поз.10) при температуре не ниже 450oC поступает в подогреватель азотной кислоты (поз.12), идущей в колонну-насытитель (поз. 13), где охлаждается до 250oC, а затем смешивается перед окислителем (поз.14) с основным потоком НГ после реактора окисления аммиака.

Для получения потока ПКВС в колонне-насытителе используют продукционную кислоту, производимую в агрегате.

Процесс в реакторе окисления молекулярного азота проводят в условиях падающего температурного режима с 800 до 450oC. Для проведения процесса окисления используют тепло реакции окисления аммиака, передаваемое через стенку.

Давление в реакторе окисления молекулярного азота в определенных пределах не оказывает существенного влияния на процесс и может изменяться во всем диапазоне, свойственным процессам производства НАК. Однако оно должно быть более высоким, чем давление окисления аммиака.

Преимуществом данной схемы, по сравнению с ныне существующими, является снижение расходного коэффициента по аммиаку с одной стороны, а с другой стороны - увеличение производительности агрегата и, как следствие, снижение удельных капитальных вложений.

К достоинствам данного способа производства можно также отнести более глубокую, чем обычно утилизацию тепла НГ и повышение производительности агрегата.

Существенно также и то, что использованные в предлагаемом способе элементы новизны могут быть использованы для реконструкции действующих производств азотной кислоты в целях интенсификации и снижения себестоимости продукта.

Пример осуществления процесса. Основной поток воздуха после очистки от механических примесей в фильтре (поз.1), сжатый в компрессоре (поз.2, 3) до давления 7,3 атм с температурой 280oC в количестве 2128,2 нм3/т HNO3 (состав: N2 - 1666,82 нм3; O2 - 443,08 нм3; H2O - 18,3 нм3) подают в смеситель (поз.7). Сюда же из испарителя (поз.8) подают подогретый до температуры 110oC аммиак в количестве 249,68 нм3/т HNO3.

Воздух в смесителе смешивается с аммиаком, полученная аммиачно-воздушная смесь (АВС) при температуре 220oC поступает в реактор окисления аммиака (поз.9).

Количество вводимой АВС составляет 2377,88 нм3/т HNO3 при содержании аммиака 10,5% об. АВС поступает на катализатор (12 платиноидных сеток), где при температуре 900oC и давлении 6,95 атм аммиак окисляется кислородом воздуха до NO с получением основного потока нитрозных газов (НГ).

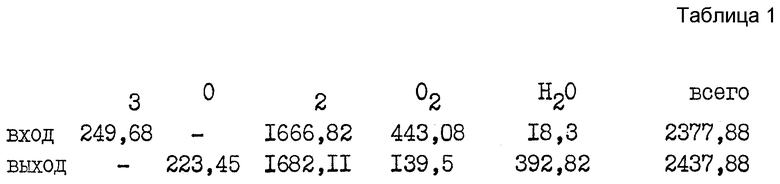

Состав газа (нм3/т HNO3) до и после катализатора дан в таблице 1.

НГ (2437,88 нм3/т HNO3) после реактора окисления аммиака поступают в реактор окисления молекулярного азота (поз.10), где их тепло используется для подогрева через стенку парокислотновоздушной смеси (ПКВС), поступающей из насытителя (поз.13) от 150 до 800oC и на проведение эндотермической реакции окисления молекулярного азота.

После реактора окисления молекулярного азота основной поток НГ (2437,88 нм3/т HNO3) при температуре 650oC поступает в котел-утилизатор (поз.11), где охлаждается до 250oC. При этом в котле образуется пар с давлением 16 атм и температурой 204oC. НГ после котла-утилизатора в количестве 2417,26 нм3/т HNO3 (состав: N2 - 1682,11 нм3; O2 - 118,88 нм3; NO - 182,21 нм3; NO2 - 41,24 нм3; H2O - 392,82 нм3) смешивают с дополнительным потоком НГ (1290,88 нм3/т HNO3) после реактора окисления молекулярного азота (поз.10), прошедшим подогреватель (поз.12).

После смешения НГ в количестве 3708,14 нм3/т HNO3 (состав: N2 - 1928,61 нм3; O2 - 216,09 нм3; NO - 380,76 нм3; NO2 - 170,45 нм3; H2O - 1012,21 нм3) проходят окислитель (поз. 14), подогреватель выхлопных газов (поз.15) и поступают в холодильники конденсаторы (поз.16, 17), где они освобождаются от основной массы реакционной влаги.

Окисленные газы из холодильников-конденсаторов в количестве 2909,0 нм3/т при температуре 50oC поступают в нижнюю часть абсорбционной колонны (поз. 18), где на тарелках, орошаемых обессоленной водой, подаваемой в верхнюю часть колонны с температурой 35oC в количестве 400 кг/т HNO3, происходит процесс образования 65%-ной азотной кислоты.

Продукционную кислоту концентрацией 65% масс. в количестве 14,8 т/час абсорбционной колонны подают через подогреватель (поз.12), где кислота подогревается до температуры, близкой к температуре кипения (~150oC), потоком НГ после реактора окисления молекулярного азота, в отдувочную колонну-насытитель (поз.13). В ней осуществляется отдувка оксидов азота и паров азотной кислоты воздухом после компрессора (поз.3) в количестве 409,3 м3/т HNO3, с образованием ПКВС.

Образовавшаяся ПКВС в количестве 1122,35 нм3/т HNO3 (состав: N2 - 316,53 нм3; O2 - 84,14 нм3; HNO3 - 179,58 нм3; NO2 - 12,39 нм3; H2O - 529,71 нм3) из отдувочной колонны-насытителя (поз.13) при температуре 150oC и давлении 7,2 атм поступает в реактор окисления молекулярного азота (поз.10).

Вверху реактора происходит нагрев ПКВС до 800oC за счет теплообмена с горячими НГ после реактора окисления аммиака (поз.9). Нагретая ПКВС проходит слой оксидного катализатора, на котором протекает реакция окисления молекулярного азота парами азотной кислоты.

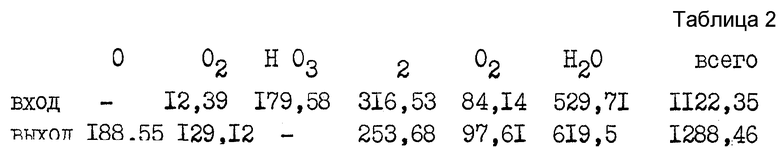

Состав газа (нм3/т) до и после оксидного катализатора дан в таблице 2.

НГ после реактора (поз.10) проходят подогреватель азотной кислоты (поз. 12) и смешиваются с основным потоком НГ после котла-утилизатора (поз.11).

Отдутая азотная кислота из отдувочной колонны-насытителя (поз.13) подается на склад.

Примеры 2 и 3 осуществлялись аналогично вышеописанному.

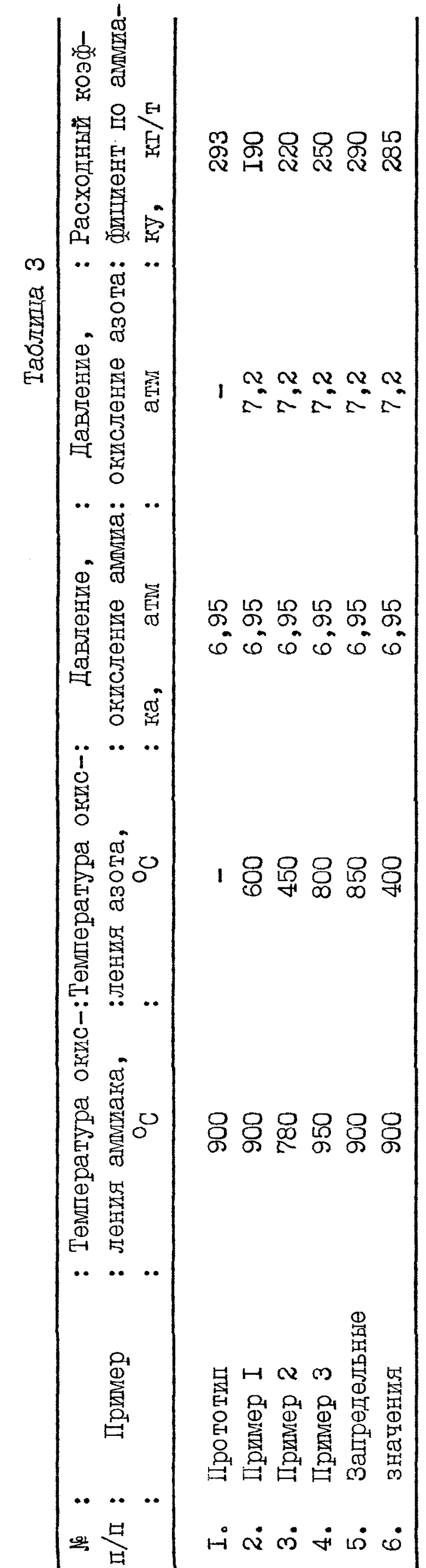

В таблице 3 представлены сравнительные показатели известного и предложенного способов.

Как видно из таблицы 3, применение заявленного способа позволяет существенно снизить расходный коэффициент по аммиаку.

Выход за пределы заявленных параметров существенно снижает достигнутый положительный эффект.

Литература.

1. Атрощенко В. И., Каргин С.И. Технология азотной кислоты, М., Химия, 1970.

2. Справочник азотчика, т. 2, М., Химия, 1987.6

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2000 |

|

RU2174946C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА | 2000 |

|

RU2156730C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УСТАНОВОК ПО ПРОИЗВОДСТВУ НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2013 |

|

RU2536949C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МОНООКСИДА АЗОТА | 1997 |

|

RU2121964C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ МОЛЕКУЛЯРНОГО АЗОТА | 1997 |

|

RU2131398C1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

Использование: изобретение касается способа производства азотной кислоты. Сущность: для решения задачи предлагается способ получения азотной кислоты, включающий окисление аммиака кислородом при температуре 780-950oС, а затем дополнительно окисление молекулярного азота парами азотной кислоты при температуре 300-450oС при непрямом теплообмене с основным потоком нитрозных газов. Полученный при этом дополнительный поток нитрозных газов смешивают с основным потоком, причем перед каталитическим окислением азота проводят насыщение азотсодержащего газа парами азотной кислоты за счет его орошения 55-75%-ной HNO3, подогретой за счет теплообмена с дополнительным потоком нитрозных газов. Техническим результатом изобретения является повышение эффективности процесса за счет снижения расходного коэффициента по аммиаку и увеличения производительности агрегата. 1 з.п.ф-лы, 1 ил., 3 табл.

| Справочник азотчика, т.2 | |||

| - М,: Химия, 1987, с.73 | |||

| 0 |

|

SU161702A1 | |

| Способ получения неконцентрированной азотной кислоты | 1974 |

|

SU660935A1 |

| Фазовый демодулятор сигналов фазовой телеграфии | 1985 |

|

SU1298843A1 |

Авторы

Даты

1999-03-10—Публикация

1997-07-09—Подача