1

Изобретение относится к области автоматизации химических нроизводств, а именно к нроизводству слабой азотной кислоты, и может быть использовано в химической отрасли нромышлеиности.

Известна система управления установкой для производства азотной кислоты, основанная на автоматическом регулировании подачи воздуха, отношения расходов аммиака к воздуху и темнературы катализа 1.

Известен также способ автоматического регулирования процессом производства слабой азотной кислоты, включаюндий регулирование соотношения расходов аммиака и воздуха с коррекцией по температуре нитрозных газов на выходе контактного аппарата 2.

Недостатком известных способов является то, что они ие учитывают ряд технологических ограничений процесса, а это не позволяет более полно использовать технологическое оборудование.

Так, то обстоятельство, что не учитывают ограничений но температурам перегретого пара и нитрозных газов после газового холодильника-промывателя, на которые оказывают влияние такие нараметры, как соотношение аммиака и воздуха, температура катализатора и другие, сказывается на количестве и энергосодержании пара.

Температура перегретого пара ограничена сверху надежными характеристиками котла-утилизатора, а температура катализатора (также сверху) - величиной потерь платины и степенью преврашения аммиака в окислы азота.

Повышение темнературы нитрозных газов после газового холодильника-промывателя или температуры аммиачно-воздушной смеси, поступаюшей на катализатор, приводит к газовой нагрузки или уменьшению нодачи аммиака. Все это ведет к снижению производительности установки.

Цель изобретения - повышение производительности агрегата.

Это достигается тем, что регулируют температуру аммиачно-воздушной смеси на входе контактного аппарата в зависимости от температуры и давления перегретого пара, соотношения расходов питательной воды и перегретого пара, температуры нитрозных газов после газового холодильникапро.мывателя, температуры катализатора соотношения расходов аммиака и воздуха путем изменения, например, расхода аммиачно-Боздушной смеси через байпас подогревателя, а изменение подачи питательной воды осуществляют в зависимости от соотношения расходов питательной воды и перегретого пара.

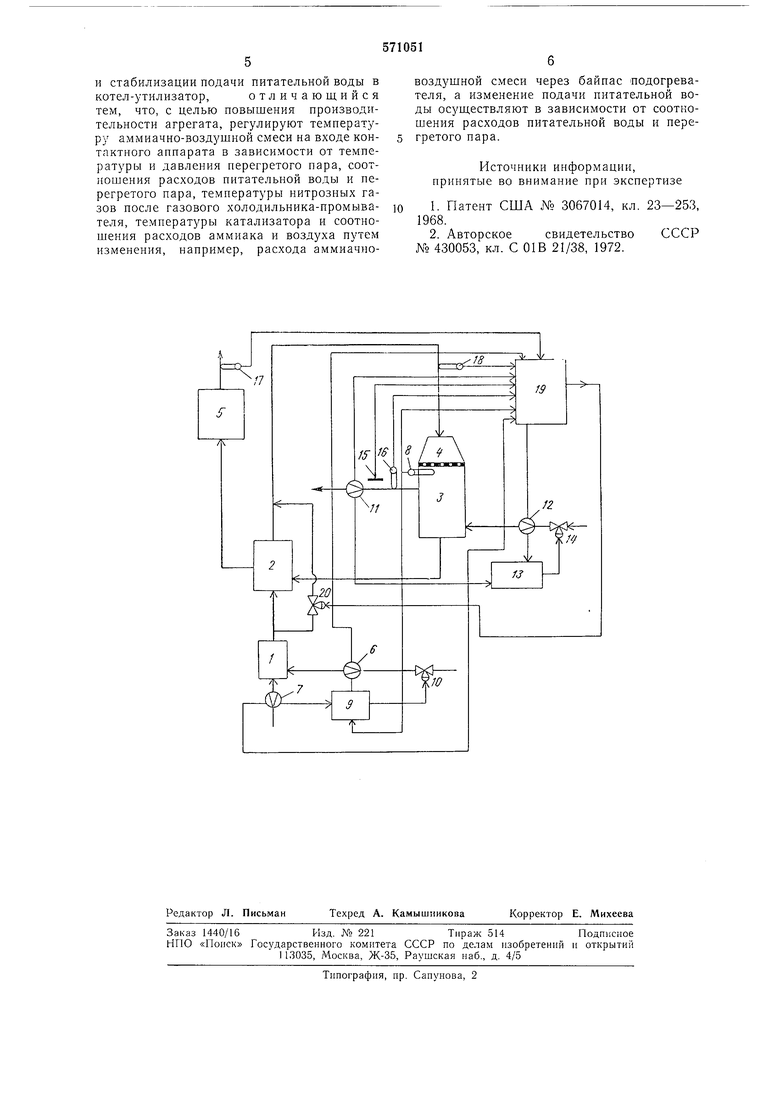

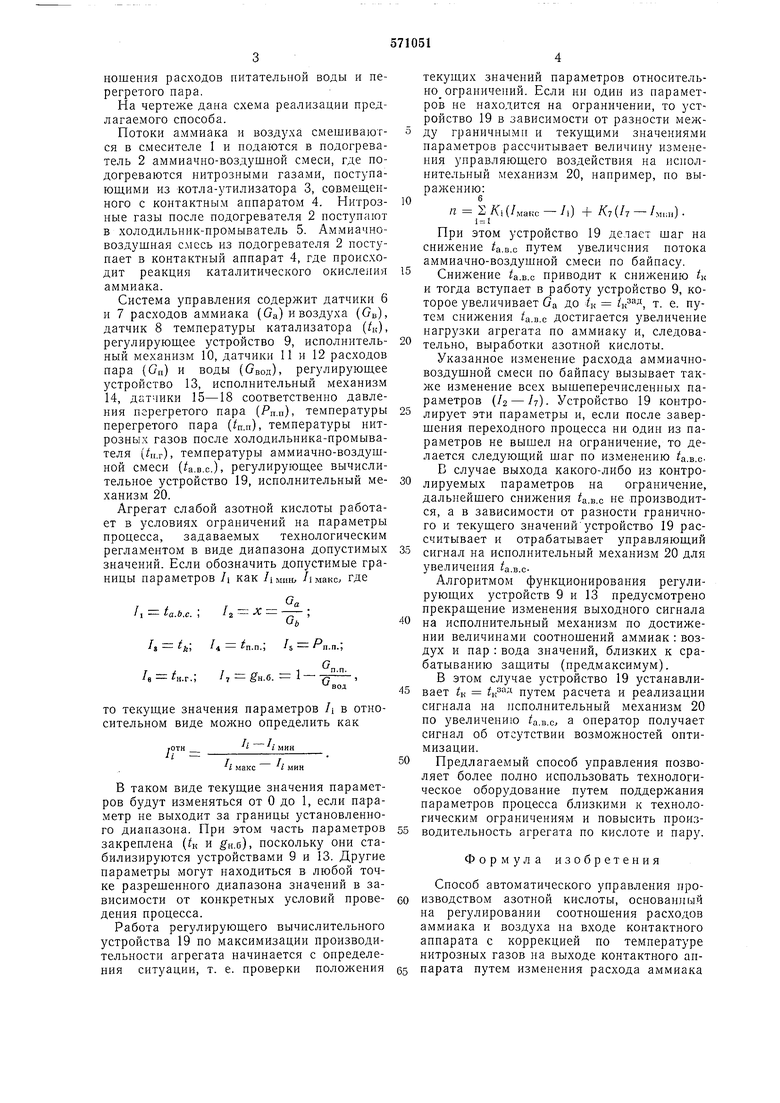

На чертеже дана схема реализацин предлагаемого способа.

Потоки аммиака и воздуха смешиваются в смесителе 1 и подаются в подогреватель 2 аммиачно-воздушной смеси, где подогреваются нитрозными газами, поступающими из котла-утилизатора 3, совмеш.енного с контактным аппаратом 4. Нитрозные газы после подогревателя 2 поступают в холодильник-промыватель 5. Аммиачновоздушная смесь из подогревателя 2 поступает в контактный аппарат 4, где происходит реакция каталитического окисления аммиака.

Система управления содержит датчики 6 и 7 расходов аммиака (Ga) и воздуха (Ов), датчик 8 температуры катализатора (/ц), регулируюш,ее устройство 9, исполнительный механизм 10, датчики 11 и 12 расходов пара (Gn) и воды {Овол}, регулирующее устройство 13, исполнительный механизм 14, датчики 15-18 соответственно давления перегретого пара (Рп.п), температуры перегретого пара (п.п), температуры нитрозных газов после холодильника-промывателя (tii,f), температуры аммиачно-воздушной смеси (.B.c.), регулирующее вычислительное устройство 19, исполнительный механизм 20.

Агрегат слабой азотной кислоты работает в условиях ограничений на параметры процесса, задаваемых технологическим регламентом в виде диапазона допустимых значений. Если обозначить допустимые границы параметров /i как /ишю /1макс. где

1 -- la.b.c. J2 - -

Оь /J -- ft 1 -- п.п.; -- п.п.;

а„

fe - fn.r.; ён.б. Iто текущие значения параметров /i в относительном виде можно определить как

i А мин

гОТН

i -

/ мин

i макс

В таком виде текущие значения параметров будут изменяться от О до 1, если параметр не выходит за границы установленного диапазона. При этом часть параметров закреплена (к и ga.s), поскольку они стабилизируются устройствами 9 и 13. Другие параметры могут находиться в любой точке разрещенного диапазона значений в зависимости от конкретных условий проведения процесса.

Работа регулирующего вычислительного устройства 19 по максимизации производительности агрегата начинается с определения ситуации, т. е. проверки положения

текущих значений параметров относительно ограничений. Если ни один из параметров не находится на ограничении, то устройство 19 в зависимости от разности между граничнымн и текущими значениями параметров рассчитывает величину изменения управляющего воздействия на исполнительный механизм 20, например, по вырал ению:6

П (/„анс - /О + К7 (/7 - /м,:п) При этом устройство 19 делает шаг на снижение 4.в.с путем увеличения потока аммиачно-воздушной смеси по байпасу.

Снижение .в.с приводит к снижению к и тогда вступает в работу устройство 9, которое увеличивает Ga до /к , т. е. путем снижения /а.в.о достигается увеличение нагрузки агрегата по аммиаку и, следовательно, выработки азотной кислоты.

Указанное изменение расхода аммиачновоздушной смеси по байпасу вызывает также изменение всех вышеперечисленных параметров (/2 - /т). Устройство 19 контролирует эти параметры и, если после завершения переходного процесса ни один из параметров не вышел на ограничение, то делается следующий шаг по изменению 4.в.с. FJ случае выхода какого-либо из контролируемых параметров на ограничение, дальнейшего снижения /а.в.с не производится, а в зависимости от разности граничного и текущего значенийустройство 19 рассчитывает и отрабатывает управляющий

сигнал на исполнительный механизм 20 для

увеличения /а.в.сАлгоритмом функционирования регулирующих устройств 9 и 13 предусмотрено прекращение изменения выходного сигнала

на исполнительный механизм по достижении величинами соотношений аммиак : воздух и пар : вода значений, близких к срабатыванию защиты (предмаксимум). В этом случае устройство 19 устанавливает к путем расчета и реализации сигнала на исполнительный механизм 20 по увеличению /а.в.с, а оператор получает сигнал об отсутствии возможностей оптимизации.

Предлагаемый способ управления позволяет более полно использовать технологическое оборздование путем поддержания параметров процесса близкими к технологическим ограничениям и повысить пронзводительность агрегата по кислоте и пару.

Формула изобретения

Способ автоматического управления производством азотной кислоты, основанный

на регулировании соотношения расходов

аммиака и воздуха на входе контактного

аппарата с коррекцией по температуре

нитрозных газов на выходе контактного аппарата путем изменения расхода аммиака

и стабилизации подачи питательной воды в котел-утилизатор,отличающийся

тем, что, с целью повышения производительиости агрегата, регулируют температуру аммиачио-воздушной смеси иа входе контактного аппарата в зависимости от температуры и давления перегретого пара, соотношения расходов питательной воды и перегретого пара, температуры нитрозных газов после газового холодильника-промывателя, температуры катализатора и соотношения расходов аммиака и воздуха путем изменения, например, расхода аммиачновоздушной смеси через байпас подогревателя, а изменение подачи питательной воды осуш,ествляют в зависимости от соотношения расходов питательной воды и перегретого пара.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3067014, кл. 23-253, 1968.

2.Авторское свидетельство СССР № 430053, кл. С 01В 21/38, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотной кислоты | 1974 |

|

SU856975A1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ С ПОВЫШЕНИЕМ ПРОИЗВОДИТЕЛЬНОСТИ | 2003 |

|

RU2253614C1 |

| Способ управления производством слабой азотной кислоты | 1987 |

|

SU1490071A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ (ВАРИАНТЫ) И АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2470856C2 |

| Способ автоматического контроля степени конверсии аммиака | 1977 |

|

SU709527A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1998 |

|

RU2151736C1 |

| Способ управления процессом получения азотной кислоты | 1977 |

|

SU655645A1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| Способ получения азотной кислоты из аммиака под давлением | 1957 |

|

SU116851A1 |

| СПОСОБ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 1997 |

|

RU2127224C1 |

Авторы

Даты

1982-09-23—Публикация

1975-08-27—Подача