Изобретение относится к способу получения нефтяного изотропного кокса и может быть использовано в нефтеперерабатывающей и нефтехимической промыпшенности.

Цель изобретения - улучшение качества изотропного кокса.

Способ осуществляют следующим образом.

Исходное сырье - остатки каталитической полимеризации углеводородов C.-Cf - подвергают термической обработке при температуре 420-480 С и давлении 4 МПа, затем фракционируют, продукт фракционирования, выкипающий вьш1е 400°С, направляют на коксование в реактор замедленного коксования.

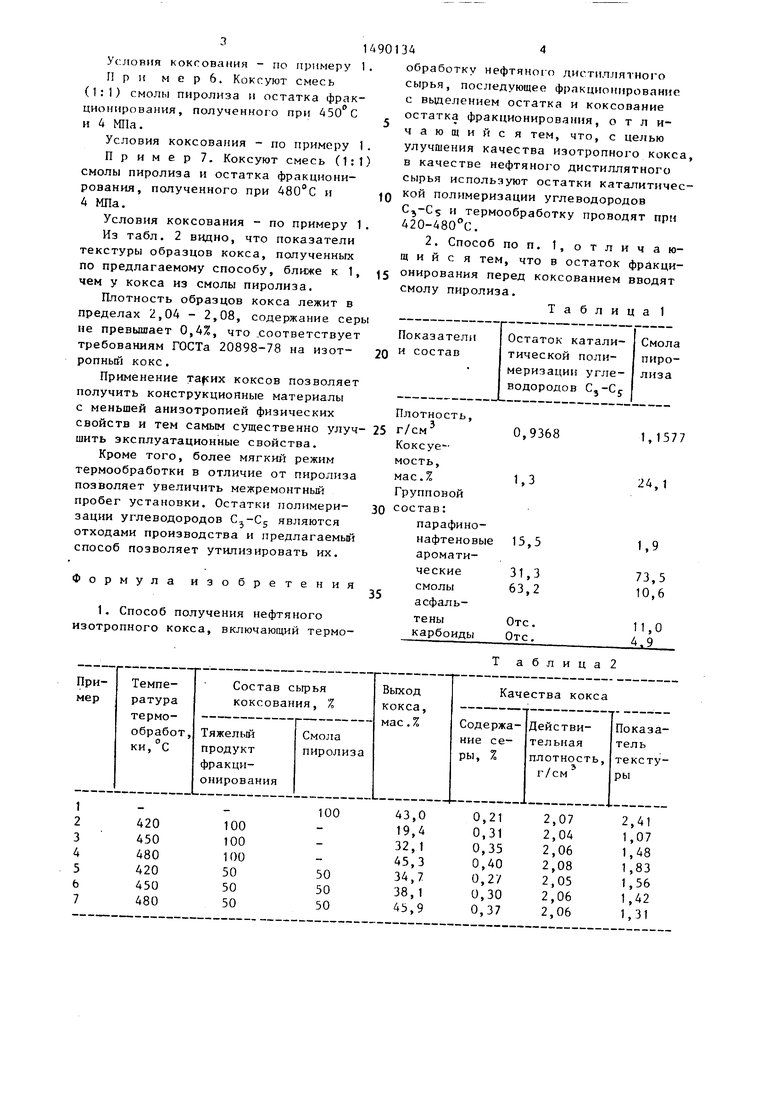

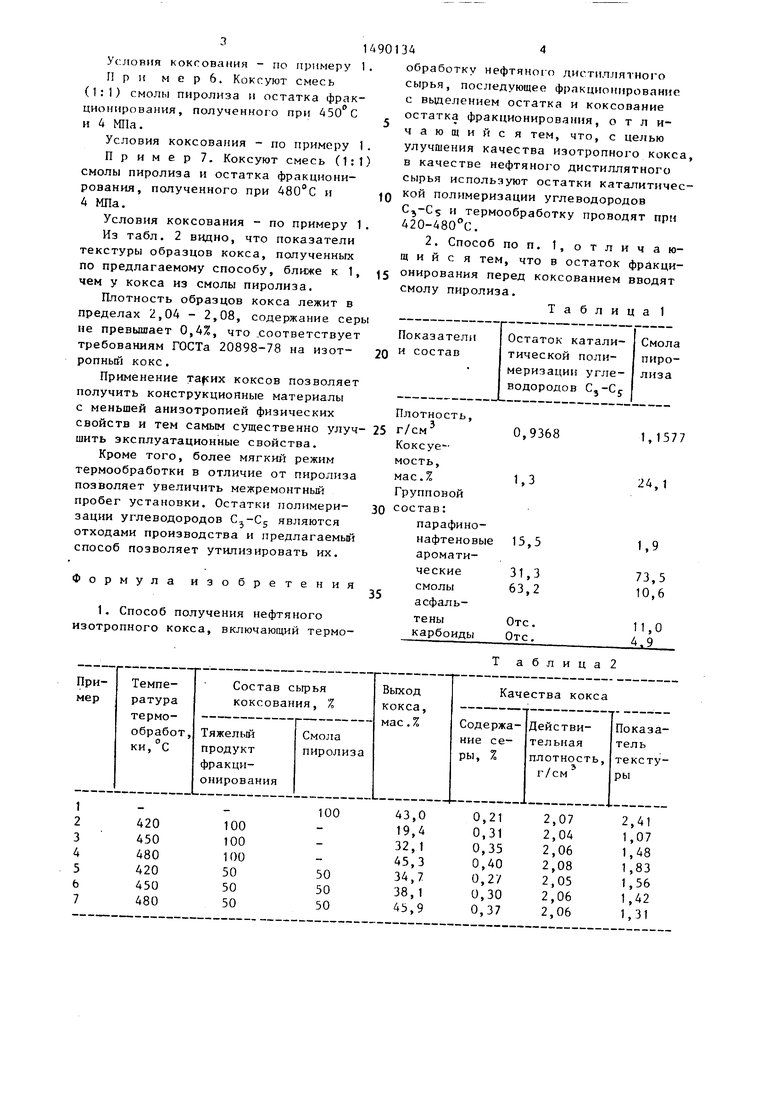

В табл. 1 представлен качественный состав сырья.

Условия опытов и качество кокса приведены в табл. 2.

П р и м е р 1. На лабораторной установке коксуют смолу пиролиза, полученную при . Процесс коксования осуществляют при 480-500 С в течение 3 ч с последующей подсушкой кокса при 520 С в течение 1 ч. После термообработки кокса при 1300 С в течен11е 5 ч образец анализируют.

П р и м е р 2. Полимер - остаток процесса полимеризации фракции С -Cj- - подвергают термообработке при температуре , давлении 4 МПа и времени 23 с. Полученньп1 продукт фракционируют. Остаток фракционирования, выкипающий выше 400°С, коксуют в условиях, описанных в примере 1 .

ПримерЗ. Тоже сырье подвергают термообработке при , давлении 4 МПа и продолжительности обработки 23 с, фракционированию и коксованию в условиях примера 2.

Пример 4. То же сырье подвергают термообработке при 480 С, давлении 4 МПа, времени обработки 23 с, фракционированию, коксованию в условиях примера 2.

П р и м е р 5. Коксуют смесь (1:1) смолы пиролиза и остатка фракционирования, полученного при 420 С и 4 МПа.

с б

(Л

с

;с

ос .i

Условия коксования - по примеру 1,

При м е р 6. Коксуют смесь (1:1) смолы пиролиза и остатка фракционирования, полученного при 450 С и 4 МПа.

Условия коксования - по примеру 1.

Пример 7. Коксуют смесь (1:1) смолы пиролиза и остатка фракционирования, полученного при 480 С и 4 МПа.

Условия коксования - по примеру 1.

Из табл. 2 видно, что показатели текстуры образцов кокса, полученных по предлагаемому способу, ближе к 1, чем у кокса из смолы пиролиза.

Плотность образцов кокса лежит в пределах 2,04 - 2,08, содержание серы не превышает 0,4%, что соответствует требованиям ГОСТа 20898-78 на изот- ропный кокс.

Применение коксов позволяет получить конструкционные материалы с меньшей анизотропией физических свойств и тем самым существенно улуч- шить эксплуатационные свойства.

Кроме того, более мягкий режим термообработки в отличие от пиролиза позволяет увеличить межремонтный пробег установки. Остатки полимери- зации углеводородов являются отходами производства и предлагаемый способ позволяет утилизировать их.

34

обработку нефтяного дистиллятного сырья, последующее фракционирование с выделением остатка и коксование остатка фракционирования, отличающийся тем, что, с целью улучшения качества изотропного кокса в качестве нефтяного дистиллятного сырья используют остатки каталитической полимеризации углеводородов C,-Cs и термообработку проводят при AZO-ASO C.

2. Способ по п. 1, отличающийся тем, что в остаток фракционирования перед коксованием вводят смолу пиролиза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2024 |

|

RU2838970C1 |

| МЕТОД ПОЛУЧЕНИЯ КОКСА НЕФТЯНОГО ИГОЛЬЧАТОГО | 2019 |

|

RU2729191C1 |

| Способ получения сырья для производства электродного кокса | 1990 |

|

SU1778133A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИГОЛЬЧАТОГО КОКСА | 2022 |

|

RU2787447C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2002 |

|

RU2224003C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения игольчатого кокса | 1986 |

|

SU1393840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

Изобретение относится к способу получения нефтяного изотропного кокса и позволяет улучшить качество изотропного кокса. Остатки каталитической полимеризации углеводородов C3 - C5 подвергают термообработке при 420-480°С, фракционированию с выделением остатка, и остаток фракционирования коксуют. 1 з.п. ф-лы, 2 табл.

Формула изобретения

| Смирнов Б.И | |||

| и др | |||

| Современные представления о механизме формирования структуры графитирующихся коксов | |||

| - Успехи химии, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пишущая машина для арабского шрифта | 1923 |

|

SU1747A1 |

Авторы

Даты

1989-06-30—Публикация

1987-04-27—Подача