1

(21)4314467/23-04

(22)08.10.87

(46) 30.06.89. Бюл. 24

(71)Грозненский нефтяной институт им. акад. М.Д.Миллионщикова

(72)А.К.Мановян и Г,В.Тараканов

(53)665.644.4(088.8)

(56)Авторское свидетельство СССР 732360, кл. С 10 G 7/00, 1980.

Авторское свидетельство СССР 1273378. кл. С 10 G 7/00. 1986.

(54)СПОСОБ РАЗДЕЛЕНИЯ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА

(57)Изобретение относится к производству топлив, в частности к способу разделения продуктов каталитического крекинга, и может быть использовано в нефтепереработке. Цель изобретения - повышение эффективности процесса. Его ведут четырехступенчатой конденсацией исходных продуктов каталитического крекинга с получением на каждой ступени паровой и жидкой

фаз. Конденсацию на первой ступени проводят смешением исходных продуктов с охлажденным остатком вакуумной перегонки жидкой фазы первой ступени конденсации. Суспензию, образованную на этой ступени, разделяют на сгущенный шлам и осветленную часть. Сгущенный шлам направляют в отпарную зону реактора каталитического крекинга. Конденсацию паров на второй, третьей и четвертой ступенях осуществляют косвенным теплообменом с жидкими продуктами, полученными на последующих ступенях. Жидкие фазы этих ступеней смешивают и нагревают косвенным теплообменом с осветленной частью, nojry- ченной на первой ступени коэденсации. Нагретую смесь жидких фаз подвергают атмосферной ректификации с получением целевых продуктов. Способ позволяет увеличить межремонтньш пробег пародистиллятных теплообменников с 3000 до 12000 ч. 1 ил., 1 табл.

S

(Л

4;

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга | 1985 |

|

SU1273378A1 |

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ГИДРООБРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ГИДРОКОНВЕРСИИ | 1995 |

|

RU2134712C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА СЫРЬЯ С ПОМОЩЬЮ ОХЛАДИТЕЛЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2491321C2 |

| СПОСОБ И УСТАНОВКА ГИДРОКРЕКИНГА С ПОЛУЧЕНИЕМ МОТОРНЫХ ТОПЛИВ | 2014 |

|

RU2546677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1994 |

|

RU2120462C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ УДАЛЕНИЯ ВТОРИЧНОГО СЕРОВОДОРОДА ИЗ ОСТАТКА ВИСБРЕКИНГА | 2013 |

|

RU2514195C1 |

Изобретение относится к производству топлив, в частности к способу разделения продуктов каталитического крекинга, и может быть использовано в нефтепереработке. Цель - повышение эффективности процесса. Его ведут четырехступенчатой конденсацией исходных продуктов каталитического крекинга с получением на каждой ступени паровой и жидкой фаз. Конденсацию на первой ступени проводят смешением исходных продуктов с охлажденным остатком вакуумной перегонки жидкой фазы первой ступени конденсации. Суспензию, образованную на этой ступени, разделяют на сгущенный шлам и осветленную часть. Сгущенный шлам направляют в отпарную зону реактора каталитического крекинга. Конденсацию паров на второй, третьей и четвертой ступенях осуществляют косвенным теплообменом с жидкими продуктами, полученными на последующих ступенях. Жидкие фазы этих ступеней смешивают и нагревают косвенным теплообменом с осветвленной частью, полученной на первой ступени конденсации. Нагретую смесь жидких фаз подвергают атмосферной ректификации с получением целевых продуктов. Способ позволяет увеличить межремонтный пробег пародистиллятных теплообменников с 3000 ч до 12000 ч. 1 ил., 1 табл.

Изобретение относится к способу разделения продуктов каталитического крекинга и может быть использовано в нефтеперерабатывающей.промьшшен- ности.

Цель изобретения - повьпиение эффективности процесса разделе1тя продуктов каталитического крекинга за счет уменьшения загрязнения и продления срока работы теплообменной аппаратуры.

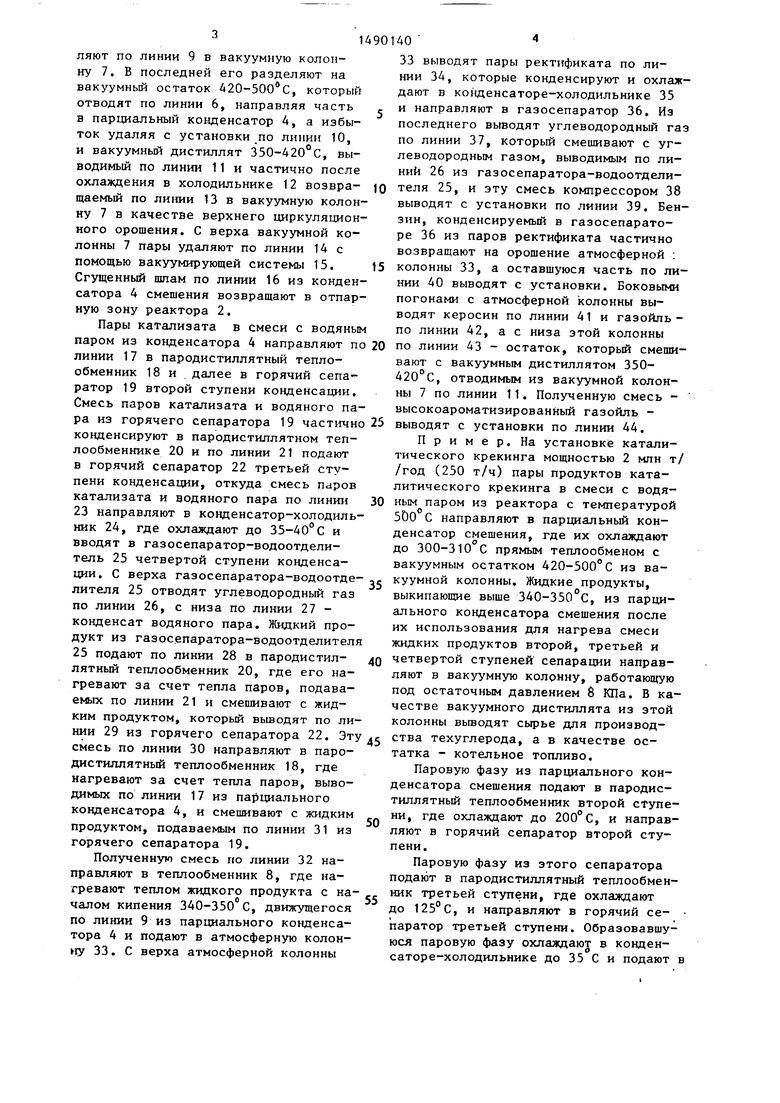

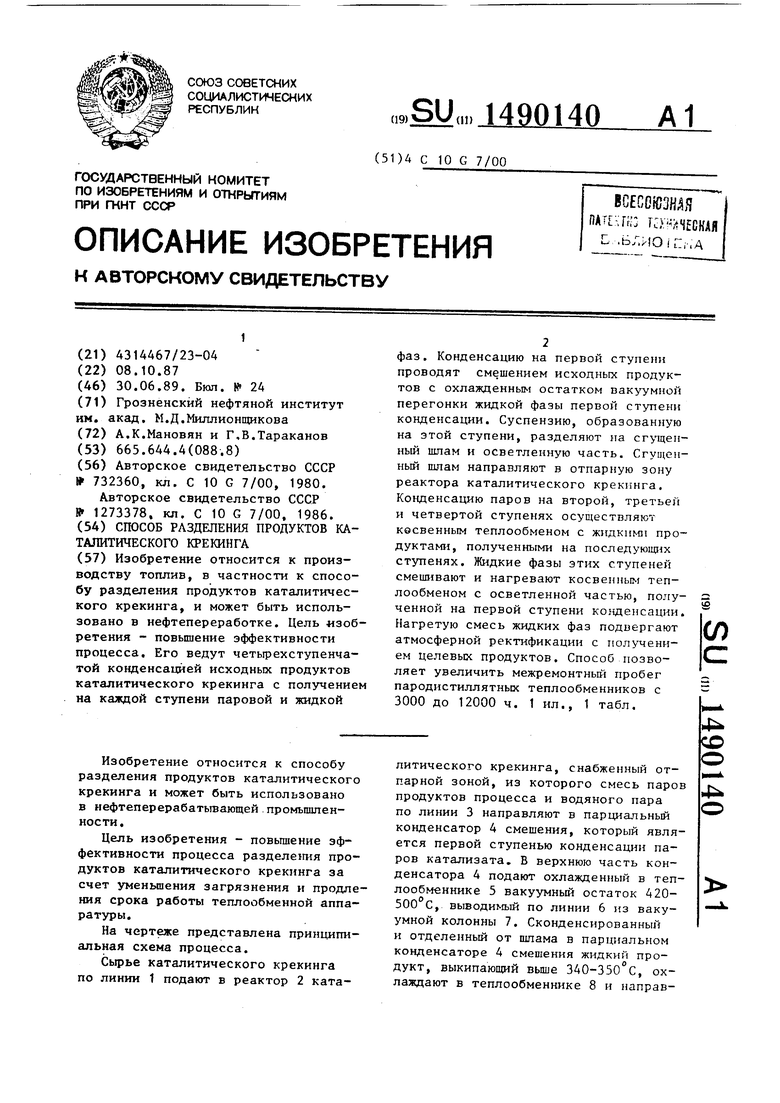

На чертеже представлена принципиальная схема процесса.

Сьфье каталитического крекинга по линии 1 подают в реактор 2 каталитического крекинга, снабженный от- парной зоной, из которого смесь паров продуктов процесса и водяного пара по линии 3 направляют в парциальный конденсатор 4 смешения, который является первой ступенью конденсации паров катализата.. В верхнюю часть конденсатора 4 подают охлажденный в теплообменнике 5 вакуумный остаток 420- 500 С, выводимый по линии 6 из вакуумной колонны 7. Сконденсированный и отделенный от шлама в парциальном конденсаторе 4 смешения жидкий продукт, выкипающий выше 340-350 С, охлаждают в теплообменнике 8 и направляют по линии 9 в вакуумную колонну 7. В последней его разделяют на вакуумный остаток А20-500 С, который отводят по линии 6, направляя часть в парциальный конденсатор А, а избыток удаляя с установки по линии 10, и вакуумный дистиллят 350-420 С, выводимый по линии 11 и частично после охлаждения в холодильнике 12 возвращаемый по линии 13 в вакуумную колонну 7 в качестве верхнего циркуляционного орошения. С верха вакуумной колонны 7 пары удаляют по линии 14 с помощью вакуумирующей системы 15. Сгущенный шпам по линии 16 из конденсатора 4 смешения возвращают в отпар- ную зону реактора 2.

33 выводят пары ректификата по линии 34, которые конденсируют и охлаждают в конденсаторе-холодильнике 35 и направляют в газосепаратор 36. Из последнего выводят углеводородный газ по линии 37, который смешивают с углеводородным газом, выводимым по линий 26 из газосепаратора-водоотделителя 25, и эту смесь коьтрессором 38 выводят с установки по линии 39. Бензин, конденсируемый а газосепараторе 36 из паров ректификата частично возвращают на орошение атмосферной : колонны 33, а оставшуюся часть по линии 40 выводят с установки. Боковыми погонами с атмосферной колонны выводят керосин по линии 41 и газойль- по линии 42, а с низа этой колонны

Пары катализата в смеси с водяным

паром из конденсатора 4 направляют по 20по линии 43 - остаток, который смешилинии 17 в пародистиллятный тепло-вают с вакуумным дистиллятом 350обменник 18 и , далее в горячий сепа-420 0, отводимым из вакуумной колонратор 19 второй ступени конденсации.ны 7 по линии 11. Полученную смесь Смесь паров катализата и водяного па-высокоароматизированный газойль ра из горячего сепаратора 19 частично 25выводят с установки по линии 44.

конденсируют в пародистиллятном теплообменнике 20 и по линии 21 подают в горячий сепаратор 22 третьей ступени конденсации, откуда смесь паров катализата и водяного пара по линии 23 направляют в конденсатор-холодильник 24, где охлаждают до 35-40 С и вводят в газосепаратор-водоотделитель 25 четвертой ступени конденсации. С верха газосепаратора-водоотделителя 25 отводят углеводородный газ по линии 26, с низа по линии 27 - конденсат водяного пара. Жидкий продукт из газосепаратора-водоотделителя 25 подают по линии 28 в пародистил- лятньй теплообменник 20, где его нагревают за счет тепла паров, подаваемых по линии 21 и смешивают с жидким продуктом, который вьшодят по ли

нии 29 из горячего сепаратора 22. Эту д ства техуглерода, а в качестве оссмесь по линии 30 направляют в пародистиллятный теплообменник 18, где нагревают за счет тепла паров, выводимых по линии 17 из па1)циального конденсатора 4, и смешивают с жидким продуктом, подаваемым по линии 31 из горячего сепаратора 19.

Полученную смесь по линии 32 направляют в теплообменник 8, где нагревают теплом жидкого продукта с началом кипения 340-350 С, движущегося по линии 9 из парциального конденсатора 4 и подают в атмосферную колонну 33. С верха атмосферной колонны

50

55

татка - котельное топливо.

Паровую фазу из парциального кон денсатора смешения подают в пародис тиллятный теплообменник второй ступ ни, где охлаждают до 200°С, и напра ляют в горячий сепаратор второй сту пени.

Паровую фазу из этого сепаратора подают в пародистиллятный теплообме ник третьей ступени, где охлаждают до 125°С, и направляют в горячий се паратор третьей ступени. Образовавш юся паровую фазу охлаждают в конден саторе-холодильнике до 35 С и подаю

15

90140

33 выводят пары ректификата по линии 34, которые конденсируют и охлаждают в конденсаторе-холодильнике 35 и направляют в газосепаратор 36. Из последнего выводят углеводородный газ по линии 37, который смешивают с углеводородным газом, выводимым по линий 26 из газосепаратора-водоотделителя 25, и эту смесь коьтрессором 38 выводят с установки по линии 39. Бензин, конденсируемый а газосепараторе 36 из паров ректификата частично возвращают на орошение атмосферной : колонны 33, а оставшуюся часть по линии 40 выводят с установки. Боковыми погонами с атмосферной колонны выводят керосин по линии 41 и газойль- по линии 42, а с низа этой колонны

to

0 О

5

Пример. На установк1е каталитического крекинга мощностью 2 мпн т/ /год (250 т/ч) пары продуктов каталитического крекинга в смеси с водяным паром из реактора с температурой 5DO С направляют в парциальный конденсатор смешения, где их охлаждают до 300-310 С прямым теплообменом с вакуумным остатком 420-500 0 из вакуумной колонны. Жидкие продукты, выкипающие выше 340-350 С, из парциального конденсатора смешения после их использования для нагрева смеси жидких продуктов второй, третьей и четвертой ступеней сепарации направляют в вакуумную колонну, работающую под остаточным давлением 8 КПа. В качестве вакуумного дистиллята из зтой колонны вьшодят сырье для производ0

5

татка - котельное топливо.

Паровую фазу из парциального конденсатора смешения подают в пародистиллятный теплообменник второй ступени, где охлаждают до 200°С, и направляют в горячий сепаратор второй ступени.

Паровую фазу из этого сепаратора подают в пародистиллятный теплообменник третьей ступени, где охлаждают до 125°С, и направляют в горячий сепаратор третьей ступени. Образовавшуюся паровую фазу охлаждают в конденсаторе-холодильнике до 35 С и подают н

в газосепаратор-водоотдслитель (четвертая ступень конденсации).

Углеводородный газ из газосепаратора-водоотделителя подают KONmpecco- ром на газофракционирование, конденсат водяного пара - на повторное использование, а жидкий продукт нагревают в пародистиллятном теплообменнике третьей ступени до , снешавают с жидким продуктом из горячего сепаратора третьей ступени и нагревают эту смесь в пародистиллятном теплообменнике второй ступени до 220 С.

После пародистиллятного теплообменника второй ступени смесь жидких продуктов четвертой и третьей ступеней смешивают с жидким продуктом второй ступени и после нагрева в теплообмен- ,нике жидких продуктов из парциального конденсатора смешения до 300°С направляют на разделение в атмосферную колонну.

С верха атмосферной колонны выводят нестабильньш бензин, от которого в газосепараторе отделяют оставшееся количество углеводородного газа. Последний смешивают с углеводородным газом из газосепаратора-водоотделителя и подают коьшрессором на газофракционирование.

BoKOBbtMH погонами из атмосферной колонны выводят керосин и газойль, а остатком - сырье для производства техуглерода, которое обычно смешивают с сырьем для производства техуглерода из вакуумной колонны.

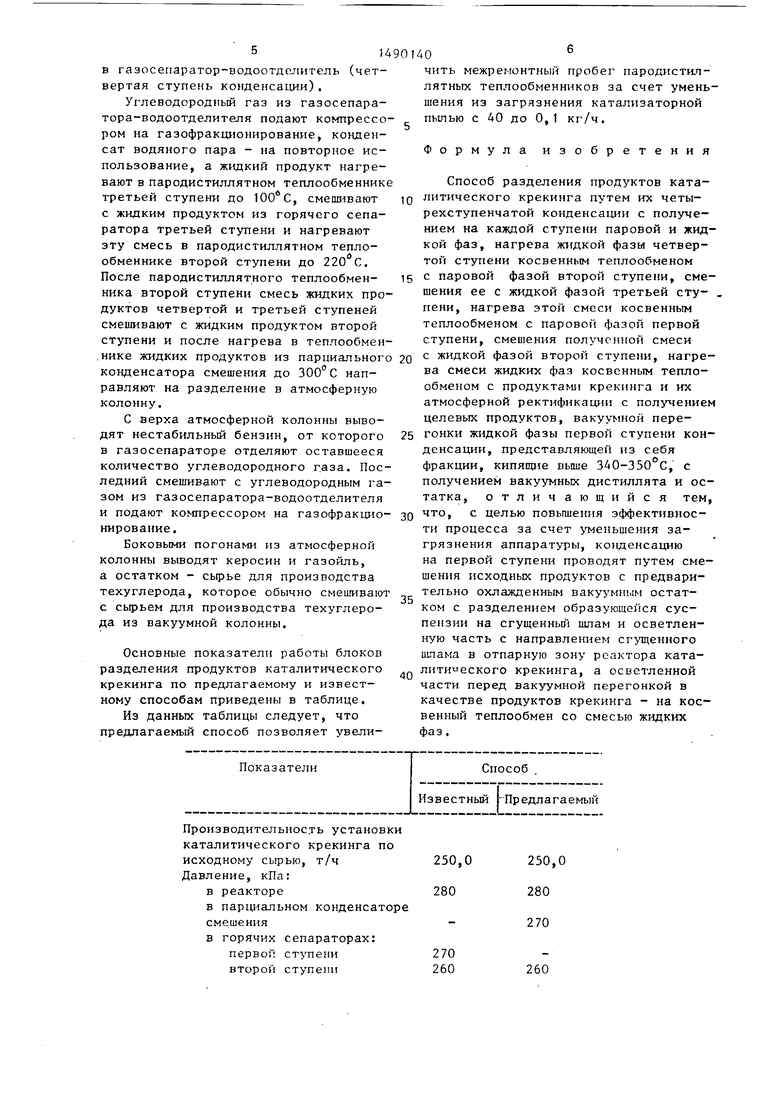

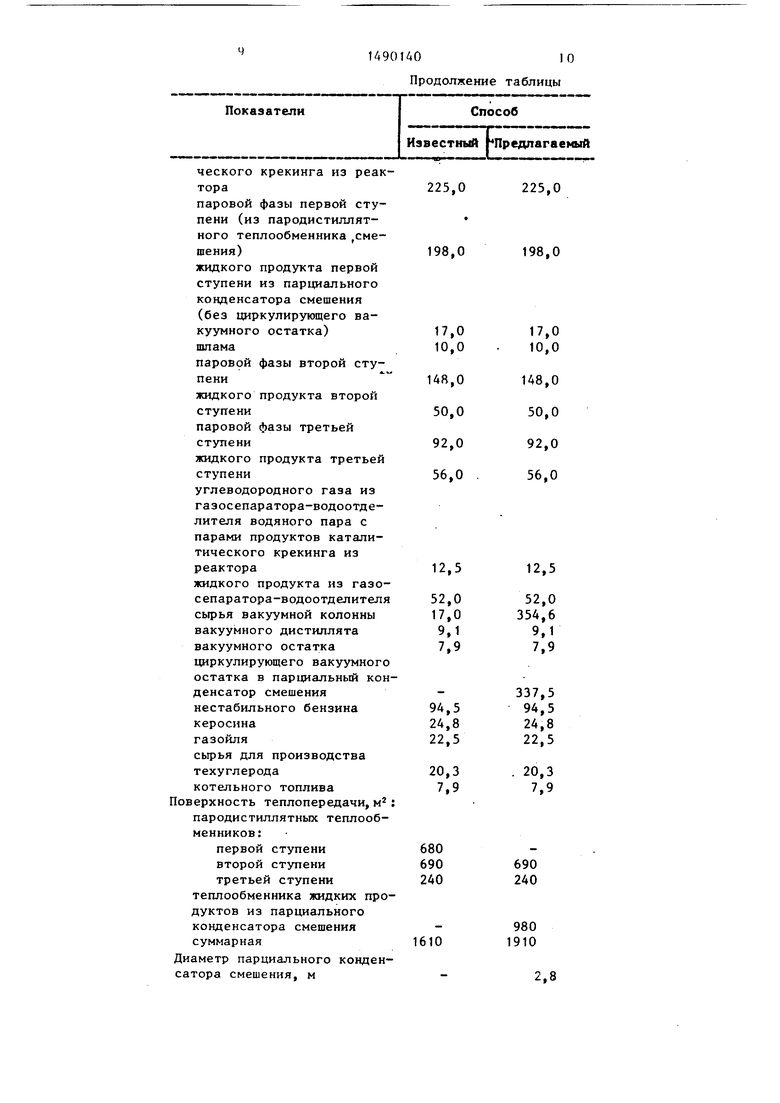

Основные показатели работы блоков разделения продуктов каталитического крекинга по предлагаемому и известному способам приведены в таблице.

Из данных таблицы следует, что предлагаемый способ позволяет увелиПроизводительность установки

каталитического крекинга по

исходному сырью, т/ч

Давление, кПа:

в реакторе

в парциальном конденсатор

смешения

в горячих сепараторах:

первой ступенивторой ступени

чить межремонтный пробег пародистнл- лятных теплообменников за счет уменьшения из загрязнения катализаторной пьшью с 40 до 0,1 кг/ч.

Формула изобретения

Способ разделения продуктов ката- литического крекинга путем их четырехступенчатой конденсации с получением на каждой ступени паровой и жидкой фаз, нагрева жидкой фазы четвертой ступени косвенным теплообменом с паровой фазой второй ступени, смешения ее с жидкой фазой третьей cry- . пени, нагрева этой смеси косвенным теплообменом с паровой фазой первой ступени, смешения полученной смеси с жидкой фазой второй ступени, нагрева смеси жидких фаз косвенным теплообменом с продуктами крекинга и их атмосферной ректификац11и с получением целевых продуктов, вакуумной пере- гонки жидкой фазы первой ступени кон0

5

0

денсации, представляющей из себя фракции, кипящие выше 340-350 С, с получением вакуумных дистиллята и остатка, отличающийся тем, что, с целью повышения эффективности процесса за счет уме}1ьшения загрязнения аппаратуры, конденсацию на первой ступени проводят путем смешения исходных продуктов с предварительно охлажденным вакуумным остатком с разделением образующейся суспензии на сгущенный шлам и осветленную часть с направлением сгущенного шлама в отпарную зону реактора ката- лити еского крекинга, а осветленной части перед вакуумной перегонкой в качестве продуктов крекинга - на косвенный теплообмен со смесью жидких фаз .

Показатели

третьей ступени в газосепараторе-водоотделителе

в вакуумной колонне в атмосферной колонне емпература, С:

паров на выходе из реактора в парциальном конденсаторе , смещения: верха низа

в горячих сепараторах: первой ступени второй ступени третьей ступени в газосепараторе-водоотделителе

жидкой фазы четвертой . ступени на выходе из па- родистиллятного теплооб-г менника третьей ступени смеси жидких фаз третьей и четвертой ступеней на„ входе в пародистиллятный теплообменник второй ступени

жидкой фазы на выходе из пародистиллятного теплообменника второй ступени смеси жидких фаз второй, третьей и четвертой ступеней на входе в пародистиллятный теплообменник первой ступени жидкой фазы на входе в теплообменник осветленных жидких продуктов из парциального конденсатора смешения

на входе в атмосферную колонну

входа вакуумного остатка в парциальный конденсатор смешения

в атмосферной колонне: верха низа

в вакуумной колонне: верха низа Количество, т/ч:

паров продуктов каталитиПродолжение таблицы

Способ Известный гПредлагаемый

250

240

8

120

500

300 420

200 125

35

100

100

115

115

220

220

205

205 300

80

133 306

198 298

ческого крекинга из реактора225,0 паровой фазы первой ступени (из пародистиллят- ного теплообменника,смешения)198,0 жидкого продукта первой ступени из парциального конденсатора смешения (без циркулирующего вакуумного остатка)17,0 шлама10,0 паровой фазы второй ступени 148,0 жидкого продукта второй ступени 50,0 паровой фазы третьей ступени 92,0 жидкого продукта третьей ступени 56,0 углеводородного газа из газосепаратора-водоотделителя водяного пара с парами продуктов каталитического крекинга из реактора 12,5 жидкого продукта из газосепаратора-водоотделителя 52,0 сьфья вакуумной колонны 17,0 вакуумного дистиллята 9,1 вакуумного остатка7,9 циркулирующего вакуумного остатка в парциальный конденсатор смешения - нестабильного бензина 94,5 керосина 24,8 газойля 22,5 сьфья для производства техуглерода 20,3 котельного топлива 7,9 оверхность теплопередачи, м : пародистиллятных теплообменников:

первой ступени680

второй ступени690

третьей ступени 2АО теплообменника жидких продуктов из парциального конденсатора смешения - суммарная1610

иаметр парциального конденатора смешения, м

149014010

Продолжение таблицы

225,0

198,0

17,0 10,0

148,0 50,0 92,0 56,0

12,5

52,0

354,6

9,1

7,9

337,5 94,5 24,8 22,5

. 20,3 7,9

690 240

980 1910

2,8

11

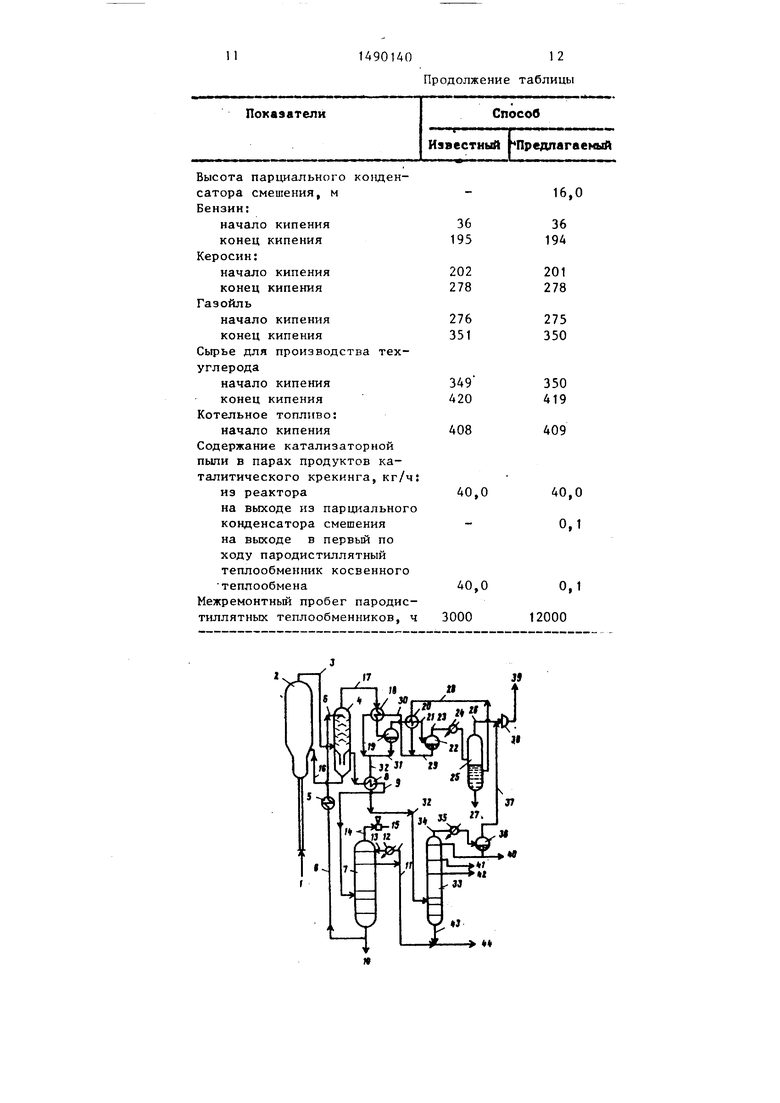

Высота парциального конденсатора смешения, м Бензин;

начало кипения

конец кипения

Керосин:

начало кипения

конец кипения

Газойль

начало кипения

конец кипения

Сырье для производства тех- углерода

начало кипения

конец кипения

Котельное топливо:

начало кипения

Содержание катализаторной пыли в парах продуктов каталитического крекинга, кг/ч

из реактора

на выходе из парциального

конденсатора смешения

на выходе в первый по

ходу пародистиллятный

теплообменник косвенного

теплообмена

Межремонтный пробег пародис- тиллятных теплообменников, ч

Г739

г- I а }

S k ,,/ Л, -. / . I

/V м и

.

149014012

Продолжение таблицы

.ci

jt-

Авторы

Даты

1989-06-30—Публикация

1987-10-08—Подача