Предлагаемое изобретение относится к способу переработки тяжелого нефтяного сырья.

Известен способ переработки тяжелого нефтяного сырья, например вакуумного газойля плотностью 0,34 г/см, с содержанием серы 2,9%, заключающийся в том, что исходное сырье предварительно нагревают, затем подают его В I реактор гидрокрекинга, полученный при этом продукт направляют в газосепаратор ВЫСОКОГО давления, сверху которого отводят газовую фазу и возвращают ее в начало процесса, снизу ОТВОДЯТ жидкую фазу и подают ее В испаритель; продукт, выходящий с низа испарителя, нагревают в иечи, нагретую в печи жидкую фазу подают во П реактор гидрокрекинга, полученный нри этом продукт направляют В другой газосепаратор высокого давления, жидкую фазу из этого сепаратора ВВОДЯТ В колонну однократного испарения с последующей подачей продукта, выходяи 1,его с низа, В ректификационную колонну.

Этот снособ обладает следующими недостатками: ограниченное использование различных нефтяных остатков в качестве сырья для этого процесса, невысокая степень отбора светлых нефтепродуктов.

Для устранения указанных недостатков предлагается снособ нереработки тяжелого нефтяного сырья, выкипающего 566°С, заключающийся В том, что исходное сырье преднар1ггельно нагревают, затем подают его в реактор гидрокрекинга, полученный прп это.м продукт направляют в газосепаратор высокого давленпя, с верха которого отводят газовую фазу и возвраплают ее в начало процесса, с низа ОТВОДЯТ жидкую фазу и подают ее в испаритель, продукт, выходяпд 1Й с низа испарителя, затем нагревают в rieun, нагретою в печи до 466-510°С жидкую фазу подают в I колонну однократного испарения, с низа которой продукт направляют в вакуумную колонну, а отбираемый продукт с верха подают в другую колонну однократного исиарения, в которую поступает смесь продукта, выходящего с верха испарителя, с продуктом, полученным носле предварительного пропускания газовой фазы I газосепаратора через П газосепаратор при температуре 16-60°С и отбираемым с низа последнего. Часть н идкой фазы I газосепаратора может быть возвращена в начало нроцесса.

Сырьем для осуществле)1ня предлагаемого способа служат тяжелые пефтяные остатки с низким содержанием металлических примесей

и ВЫСОКИМ содержанием тяжелых углеводородов (более 10,0 об.%), которые выкипают при температуре выще 566°С. Эту фракцию (10%) обычно называют неперегоняемой частью сырья. Удельный вес такой фракции обычно

содержание серы в пей превышает 2,0 вес. %. Коэффициент Кондрадсона, характеризующий углеродистый остаток (коксовое число), обычно превышает 1,0 вес. %.

Примеро.м такого лефтяиого сырья может служить кубовый остатбк от исрегопкн сырой нефти, имеющий удельный вес около 0,9705 ири 15,6°С (14,3 AP-I) и содержащий 3,0 вес. % серы, 3830 ррт азота, 85 ррт металлов, 11,0 вес. % нерастворимы. асфальтенов и около 40,0% фракци -, ие перегоняющейся без разложения.

Предлагаемый снособ заключается в конверсии и обессеривапии сернистого углеводородного сырья, не 1менее 10,0% которого выкинает нри температуре вы1не 566°С, с нолучением более низкокинящего углеводородного нродукта.

Снособ включает следующие стадии:

а)пагрев сырья до темиературы 260-399°С;

б)ко)ггактировапие пагретого сырья с каталитической композицией в каталитической реакционной зоне, где происходит реакция сырья с водородом при давлеици выше 68 атм;

в)разделение иродукта, выходящего из реакционной зоны, в первой зопе разделеппя при таком же давлении, как в каталитической реакциоппой зопе с целью получения нервой наровой фазы и иервой жидкой фазы;

г)разделение первой паровой фазы во второй зоне разделепия нри таком же давлении, как в иервой зопе разделепия, и при более низкой температуре с целью цолучепия второй паровой фазы, пасьице и-юй водородом, и второй жидкой фазы;

д)рециркуляцию части указанной вторсм паровой фазы в каталитическую реакцнонную зону;

е)разделение части второй жидкой фазы в третьей зопе разделения при такой же температуре с целью получения третьей паровой 4)азы и третьей жидкой фазы;

ж)крекипг части третьей жидкой фазы в пекаталитической ермической реакциопной зоне;

з)разделение продукта крекинга в четвертой зопе разделения при давлеиии от 1 до 6,8 ати с целью получения четвертой жидкоГг фазы и четвертой паровой фазы;

и) разделение четвертой жидкой фазы в нятой зоне разделепия при давлении ниже атмосфериого или ие выгне 3,4 ати с целью получения асфальтенового остатка и пятой жидкой фазы, содержаи1,ей иерегоияюпщеся без разложепия углеводороды с поппжениым содержанием серы.

IIo другому варианту часть пятой жидкой фазы рециркулируют и объединяюТ с третьей жидкой фазой в соотиошепии от 1,1:1 до 4,5:1. Предпочтительно в качестве нято зоны разделепия ирименяют вакуумную колонну с целью концентрирования пеиревращенного асфальтепового остатка и получения тяжелого газойля вакуумной нерегонки, легкого газойля и фракции исфильтрующегося нарафпна.

Последний (с добавкой или без добавки части тяжелого газойля) возвращают в зопу термического крекипга. В случае необходп.мости для достижеипя требуемо -о распределения

нродуктов часть нефнльтрующейся нарафиповой фракции нанрав.чяют па рециркуляцию и с.мешивают со свежим cijipbeM, подаваемым в реакциоппую зону. Все сырье, паправлясмое в первую зону каталитического гидрировать

с иеподвижиым слоем катализатора, включая рециркулирук)п.,ий водород и водород, добавляемый для поддержания давления и возмещения израсходоваииого в ироцессе гидрирования, иагревают до температуры 343-399С.

Темнературу сырья на входе в каталитическую реакциоппую зону регулируют но температуре продукта, выходящего из реакциоппой зоны. Вследствие экзотермичпоетн осиовпой реакции ироисходит повыщепие темнературы

нри нрохождеиии сырья и водорода через слой катализатора. Обычно темнературу продукта на выходе из реакцпоиной зоны поддерживают около 427°С.

По другому варианту продукт, вьгкодящий

из иервой реакциоииой зоиы, подают в первую зону разделепия с темиературой от 371 до 413°С, чтобы тяжелые компоненты продукта, выходящего из реакциоппой зоны, не нонадали в наровую фазу. Температуру в слое

катализатора регулируют путем введепия охлаждающего потока водорода или охлаждающей жидкости (или и того и другого) в одиу или несколько промежуточных точек слоя катализатора. Давление в зоне реакции ноддерживают от 68 до 272 атм (избыточное). Объемпая скорость исходпого сырья составляет от 0,5 до 10,0 без учета рециркулируюидего разбавителя и/или каких-.либо охлаждающих потоков, примеияемых для регулироваиия

темиературы. Ко1ще гтрация водорода от 890 до 8900 , объемное соотпоще н-1е всего жидкого сырья к свежему сырью равно от 1,1 : 1 до 3,5: 1.

Каталитическую композицию, 1аходящуюся

в зопе реакции или копверсии, можно охарактеризовать, как содержащую активный в процессе ндрировапия металлически комнонетгг в сочетании с жаростойким неорганическим окисным носителем, натуральным пли сиптетическим. Жслательпо примепять носитель, содержащий 88,0 все. % окиси алюмииия и 12,0 вес. % окиси кремния нли 63,0 вес. % окиси алюмииия и 37,0 вес. % окиси кремиия. В качестве металлического комионецта, явл;;юнг,егося катализатором гидрирования, выбирают металл из групп VI-B и VHI Периодической системы элеметггов. Таким образом, каталитическая композиция может включать одии или более металлический компопент,

выбран нлй из группы молибден, ртуть, хром, железо, кобальт, пикель, илатнпа, иридий, осмий, родий, рутений.

Термостойкий пеоргапический носитель, кол1би и-1руемый с каталитическим металлиалюминия, кремния, циркония, магния, титана, бора, стронция, гафния и смеси двух или более таких соединений: окись алюминия - окись кремния, окись алюминия - окись кремния- фосфат бора, окись кремния - окись циркония, окись кремиия - окись магния, окись кремния - окись титана, окись алюминия- окись циркония, окись алюм1 ния - окись магния, окись кремния - окись алюмиция - окись титана, окись алюминия - окись магния - окись циркоиия или окись кремния- окись алюминия - окись бора.

Весь продукт, выходящий из каталитнческой реакционной зоны, с максимальной температурой 427°С ностуиает в первую зону разделения, которая в дaльнeйшe будет называться I газосепаратором высокого давления. Основной функцией этого сенаратора является разделение продукта на иаровую фазу, насыщенную водородом, и жидкую фазу, содержащую некоторое количество растворенного водорода. В предночтительном вариаите продукт, В 1ходя1ций из реакционной зоны, направляют в тенлообменник для снижения температуры до 371-413°С (желательно до температуры ниже 399°С). Паровую фазу из I газосенаратора направляют во вторую зону разделения, названную далее II газосенараторолг. Этот газосенаратор работает при таком же давлении, что и I газосепаратор, но при значительно более низкой температуре-от 16 до 60°С.

II газосепаратор предназначен для концентрирования водорода во второй паровой фазе. Насыщенную водородом паровую фазу, содержащую 82,5 мол. % водорода и только 2,3 мол. % пропана и более тяжелых углеводоров. можно использовать в качестве рсциркулирующего потока, смещиваемого со свежим сырьем. Бутаньг и более тяжелые углеводороды конденсируются во II газосенараторе и выводят в виде второй жидкой фазы.

Жидкую фазу из I газосепаратора частично направляют на рециркуляцию и смещивают со свежим углеводородным сырьем с целью разбавления более тял ;елых компонентов сырья. Количество рециркулирующей жидкой фазы должно быть таким, чтобы соотнощепие общего объема жидкого сырья, загружаемого в каталитическую реакционную зону, и объема свежего сырья составляло от 1,1 : 1 до 3,5: 1. Остальная часть жидкой фазы из I газосепаратора поступает в третью зону разделения, названную далее зоной однократного испарения. Зона мгновенного испарения работает при той же температуре, с которой жидкая фаза выводится из I газосепаратора, но нри значительно более низком давлении от 10,2 до 23,8 ати. Паровая фаза из горячей зоны мгновенного испарения состоит главным образом из углеводородов, выкипающих нри температуре ниже 343°С и содержит сравнительно небольщое количество углеводородов с пределами кипения тяжелого газойля.

Жидкую фазу из горячей зоны мгновенного испарения подают в реакционную ЗОНУ тер.rичecкoгo крекинга или в змеевик нри той же температуре и давлении от 10,2 до 23,8 йгн. Продукт термического крекиига. выходящий из печи с температурой 466-510°С и иод давлением от 2,6 до 6,8 ати, охлаждают до 37ГС и вводят в четвертую зону разделения, именуемую далее «колонной однократного испарення.

Жидкую фазу из ко тонны однократного исиарения подают в вак умную колонну, в которой поддерживают абсолютное давл81П1е от 25 до 75 мм рт. ст. Вакуумная колонна иредставляет собой пятую зону разделения. Основное назначение этой колонны - концентрирование и выделение асфальтенового остатка, содержагцего сернистые соедппепня высокого молекулярного веса н не содержащего углеводородов, нерегопяюнщхся без разложения. Обычно в вакуумной колонне отбирают три газойлевые фракции: легкий вакуумный газойль (ЛВГ) с интервалом кииения 160- 399°С, средгии вакуумный газойль (СВР) с интервалом кипения 300-527°С и тяжелый вакуумный газойль, содержании осталь 1ые углеводороды, перегоняющиеся без разложе}П Я.

Одним из основных npCHMyniecTB изобретения является увеличеипе срока службы катализатора в реакционной зоне. Это достигается прежде всего благодаря тому, что обессеривание до 1,0 вес. % осуществляется в сравнительно мягких условиях, в результате чего

снижается образование полимера. Кроме того, экономические показатели процесса улучщаются благодаря умсньщению размера вакуумной и испарительной колонн. Преимуществом процесса является также увеличение выхода

иенных газойлевых фракций.

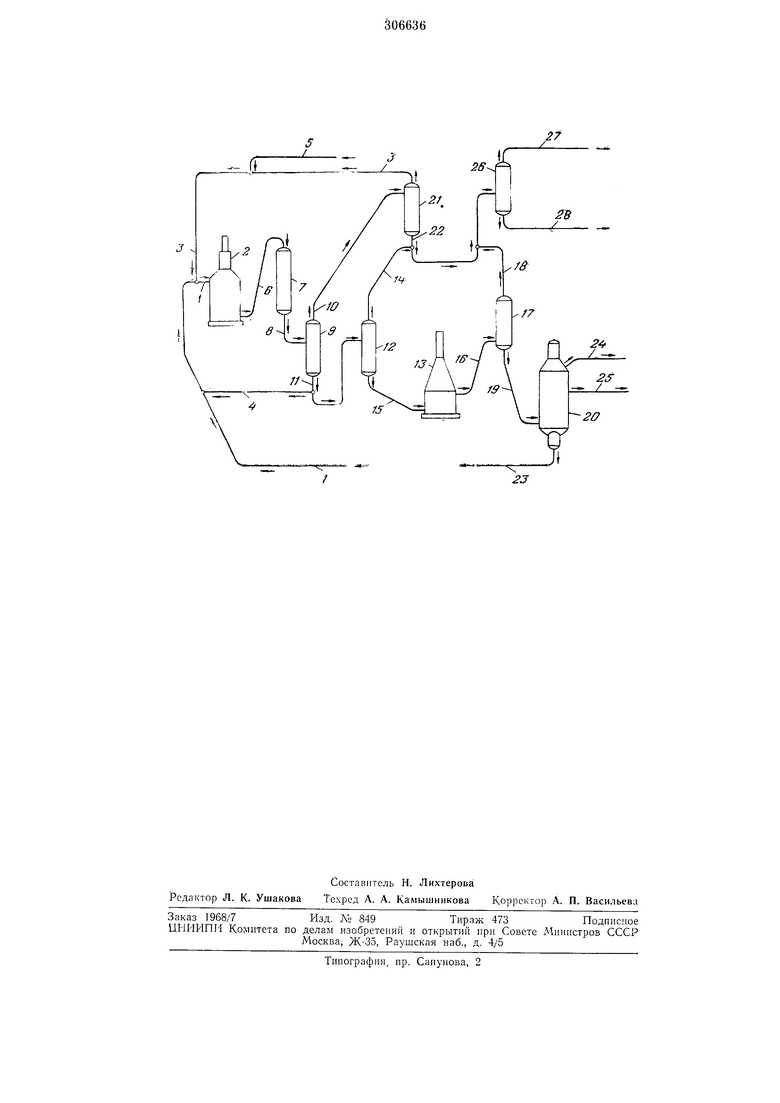

В качестве прпмера приведена схема переработки остатка вакуумной перегонки с удель П:,1М весом 1,0291. При разгонке этого остатка но ASTM 20,0 об. % перегоняются при темнературе 596°С. Сырье (остаток вакуумной перегонки) содержит 4000 ррт азота, 5,5 вес. % серы, 100 ррт иикеля и ванадия, 6,0 вес. % нерастворнмых в гептане асфальтенов, коксовое число по Кондрадсону-21,0 вес. %.

Пиже описывается промыщленная установка мощностью 1272000 л/сутки.

Технологические параметры гидрокрекинга: температура на входе в слой катализатора 370°С; давление 212 ати, часовая объемная

скорость жидкого сырья в расчете только на свежее сырье составляет 0,5, соотнощение общего количества сырья и количества свелсего сырья составляет 2,0: 1.

175,94 мольчас сырья вводят в систему но

линии /. Последующий нагрев за счет тенлообмена с горячими потоками на схеме не показан. Затем сырье направляют в подогреватель 2 вместе с рециркулирующим насыщенным водородом потокол из лппии 3 и рециртора, поступающим по липии 4. По линии 5 производится добавка свежего водорода из внешнего источника с целью поддержания давления в системе и для возмещения водорода, израсходованного во всем нроцессе. Объединенный ноток сырья на входе в нодо реватель имеет температуру 260°С. На входе в зону каталитической реакции температура сырья равна 371°С. Нагретое до такой температуры «объединенное сырье подают по линии 6 в каталитическую зону 7 с неподвижным слоем катализатора. Катализатор, нахолянип |ся в зоне 7, нродстаг.ляет собой композицию 88,0 вес. % окиси алюминия, 12,0 вес. % окиси кремния, 2,0 вес. % ннкеля и 16,0 вес. % молибдена (в пересчете на металл в элементарном состоянии).

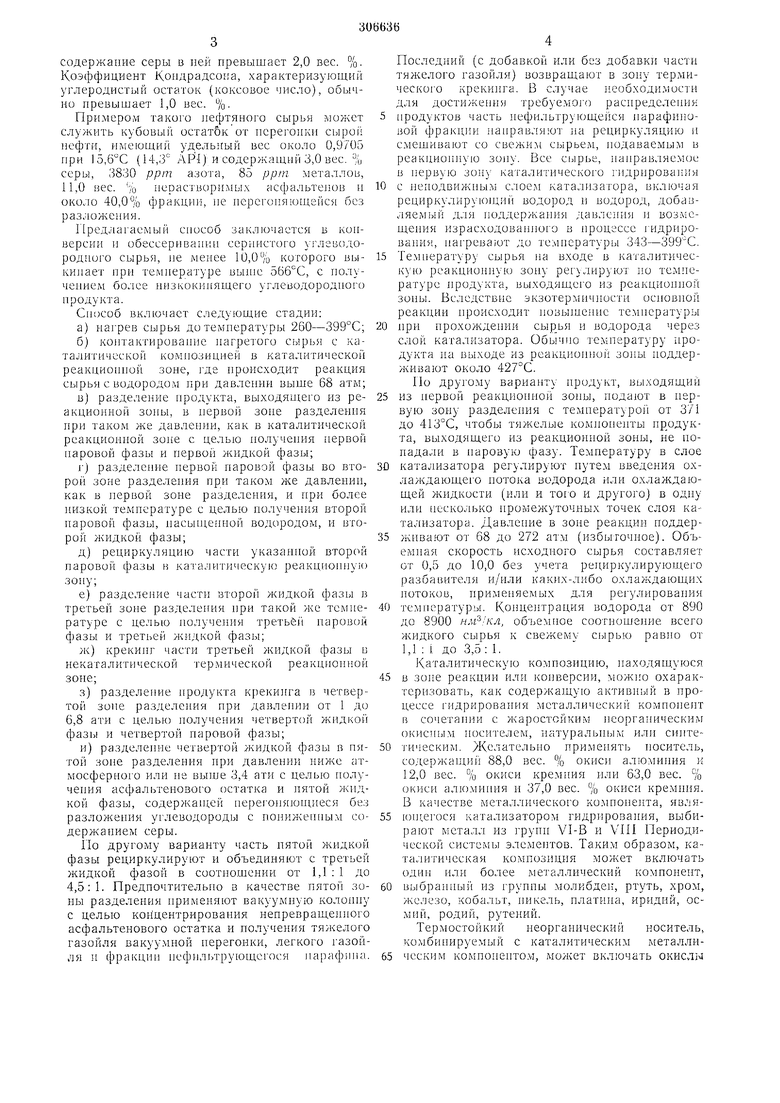

Состав сырья, подаваемого в реакционную зону, приведен в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| аСЕСО(ОУНАЯ ?П]Ш-!.;;;;,г^:;г{,.я БИ&ЛИО:с-;1Р i | 1973 |

|

SU374838A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| СПОСОБ КОНВЕРСИИ | 1973 |

|

SU399143A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 1972 |

|

SU336855A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

Азот

Водород

Сероводород

Метан

.Этап

Пропан

Бутапы

Пентаны

Гексаны

Продукт конверсин в смещенной фазе в линни 8 с температурой 427°С используют как источник тепла в теплообменнике, а затем направляют в I газосепаратор 9 нри температуре 413°С и давлении 206 ати. Паровую фазу выводят по липни 10, а жидкую-но линии 11. В данном описапии термины «паровая фаза п «жидкая фаза относятся к конкретным фракциям, в которых основная часть компонептов находится в 1азообразном или жидком состоянии при нормальных условнях.

Часть жндкой фазы, выходящей из I газосенаратора 9, возвран1,ают по линии 4 и смешивают со свежим углеводородным сырьем как разбавителем тяжелых компонентов сырья.

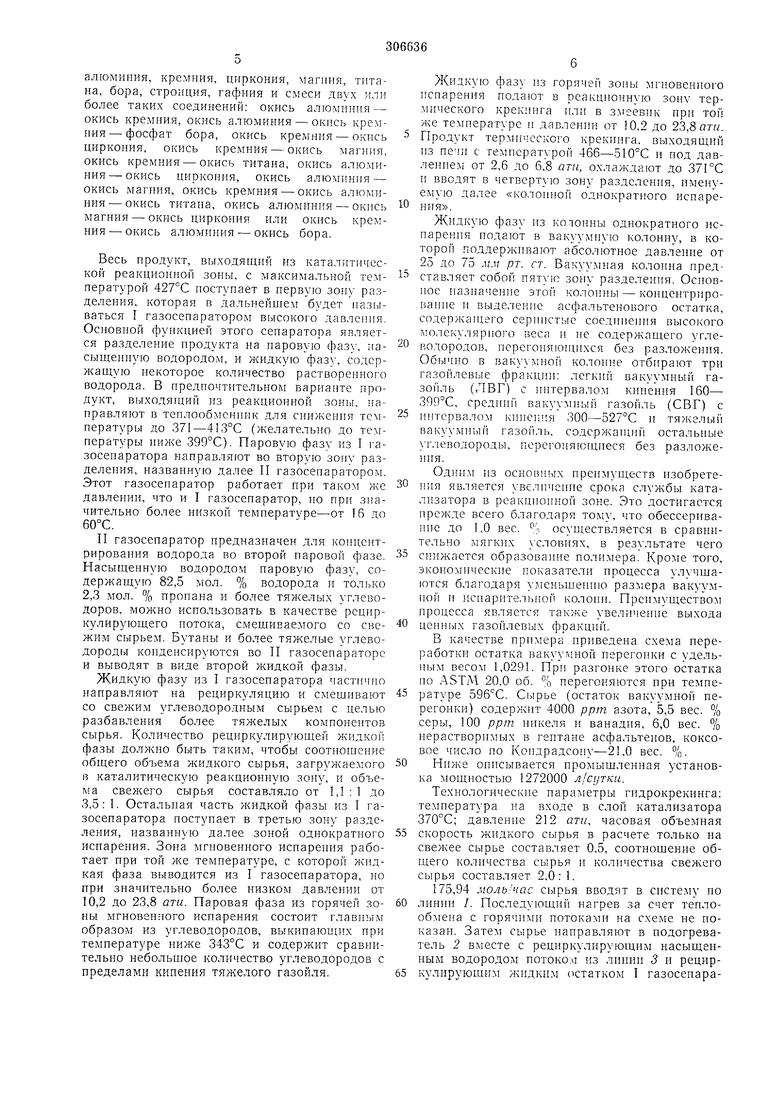

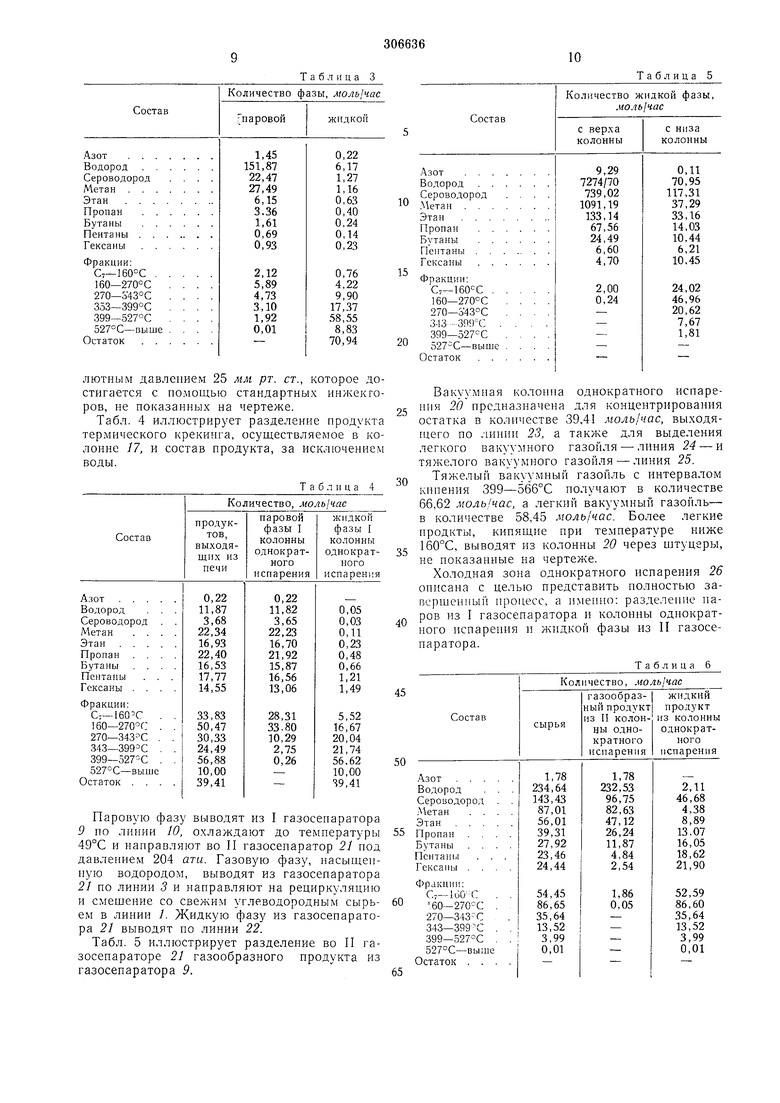

Разделение продукта, выходящего из реакционной зоны, в I газосепараторе 9 иллюстрирует табл. 2

Следует отметить, что иаровая фаза содержит 75,5 мол. % водорода и 1,35 пгол. Ч, нентанов и более тяжелЕ)1х углеводородов, жидких при нормальных условиях; жидкая фаза включает 19,9 мол. % бутанов и более легких соединений, за исключением водорода, котор 1Й растворен в более тяжелых углеводородах.

Часть остатка из I газосенаратора 9 поступает но линии // в горячую зону однократного нснарения 12. С помощью редукционного кланана, не показанного на чертеже, снижают давление, и ноток подают в горячую однократного иснарепия под давлением 17 ати и температурой 408°С. Основной функцией зоп)1 одпократного исиарения является концентрирование тяжелых компонентов в жидкой фазе, которая служит сырьем для змеевика 13 термического крекинга.

Из табл. 3 видно, что наровая фаза содержит 89,2 мол. % иродукта, кипящего при темиературе ниже 270°С, исключая водород, в то время как жидкая фаза включает 6,3 мол. % таких соединений, исключая водород.

Жидкая фаза в линин /5 сменшвается с 1,0 вес. % водяного пара при давле 1ии 22,5 ати. Затем смесь подается в змеевик 13 при температуре 393°С и давлепии 11 ати. Продукт термического крекиша выходит под давлением 3,7 ати и темнературой 499°С и после охлаждеиия ностунает по 16 в колонну 17 однократного иена рения нри температуре 37ГС и давлении 3,7 ати.

Паровую фазу выводят из колоины 17 но лнннн 18, а жидкую фазу-по линии 19. Жидкую фазу направляют в вакуумную колонну 20 однократного испарепня с температурой 399°С. Вакуумная колонна работает под абсоТаблица 3

лютным давлением 25 мм рт. ст., которое достигается с помощью стандартных инжекторов, не показанных на чертеже.

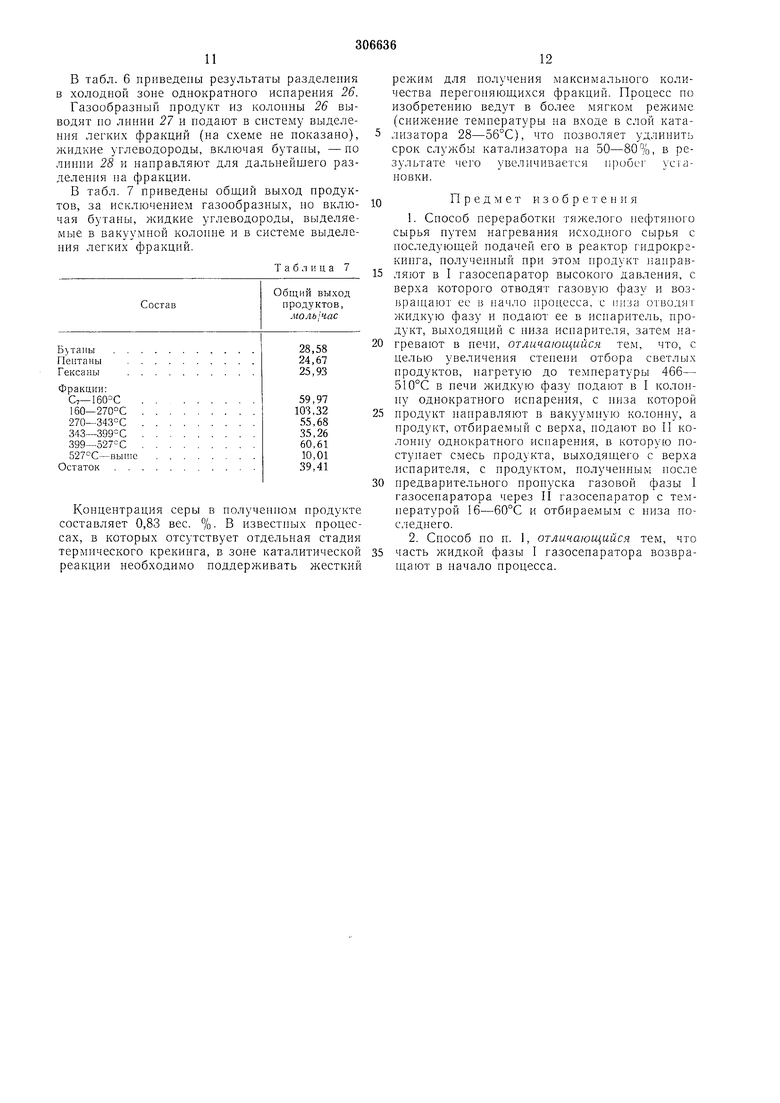

Табл. 4 иллюстрирует разделение продукта термического крекинга, осуществляемое в колонне 17, и состав продукта, за исключением воды.

Т а б л II ц а 4

Паровую фазу выводят из I газосепаратора 9 по линии W, охлаждают до температуры 49°С и направляют во II газосепаратор 21 под давлением 204 ати. Газовую фазу, насыщенпую водородом, выводят из газосепаратора 21 по линии 3 и направляют на рециркуляцию и смешение со свежим углеводородным сырьем в линии /. Жидкую фазу из газосепаратора 21 выводят по линии 22.

Табл. 5 иллюстрирует разделение во II газосепараторе 21 газообразного продукта из газосепаратора 9.

Таблица 5

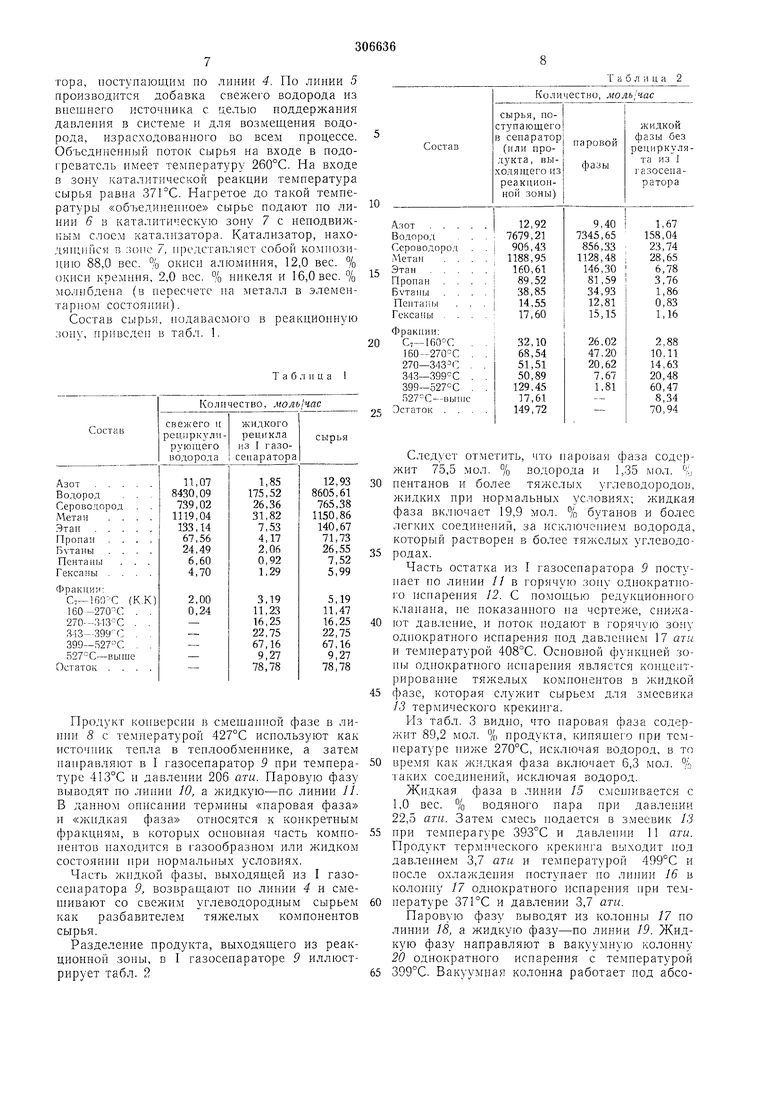

Вакуумная колоппа однократного испарения 20 предназначена для концентрирования остатка в количестве 39,41 моль/час, выходяHiero по линии 23, а также для выделения легкого вакуумного газойля - линия 24 - и тяжелого вакуумного газойля - линия 25.

Тяжелый вакуумный газойль с интервалом кипения 399-566°С получают в количестве 66,62 моль/час, а легкий вакуумный газойль- в количестве 58,45 моль/час. Более легкие продкты, кипящие при температуре ниже 160°С, выводят из колонны 20 через щтуцеры, не показанные на чертеже.

Холодная зона однократного испарения 26 описана с целью представить полностью завершенный процесс, а именно: разделение паров из I газосепаратора и колонпы однократного испарепия и жидкой фазы из II газосепаратора.

Таблица б

11

В табл. 6 приведены результаты разделения в холодной зоне однократного испарения 26.

Газообразный нродукт из колонны 26 выводят но линии 27 и подают в систему выделения легких фракций (на схеме не показано), жидкие углеводороды, включая бутаны, - по линии 28 и направляют для дальнейшего разделения на фракции.

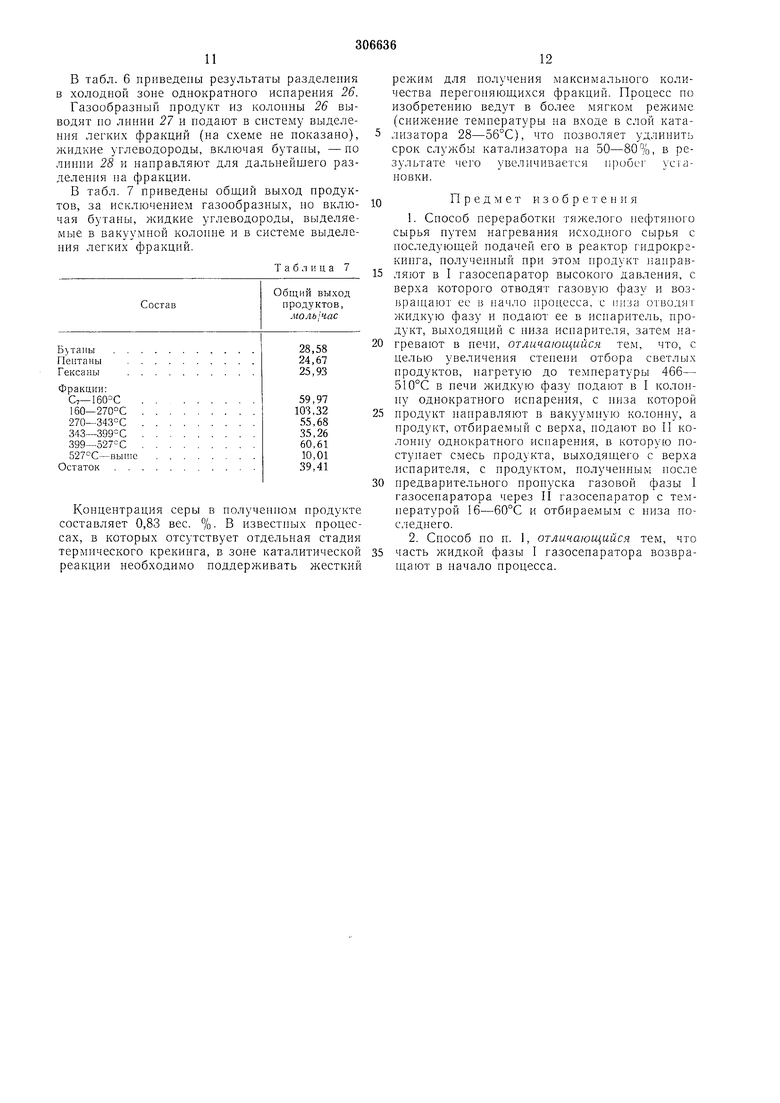

В табл. 7 приведены обш,ий выход продуктов, за исключением газообразных, но включая бутанЕз, жидкие углеводороды, выделяемые в вакуумной колоппе и в системе выделеиия легких фракций.

Таблица 7

Концентрация серы в полученном продукте составляет 0,83 вес. %. В известпых процессах, в которых отсутствует отдельная стадия термического крекинга, в зоне каталитической реакции необходимо поддерживать жесткий

12

режим для получения максимального количества перегоняющихся фракций. Процесс по изобретению ведут в более мягком режиме (снижение температуры на входе в слой катализатора 28-56°С), что позволяет удлинить срок службы катализатора на 50-80%, в результате чего увеличивается пробег установки.

Предмет изобретен и я

продукт направляют в вакуумную колонну, а продукт, отбираемый с верха, подают во И колонну однократного испарения, в которую поступает смесь продукта, выходящего с верха испарителя, с продуктом, нолучеппым после

предварительного нронуска газовой фазы I газосепаратора через II газосепаратор с температурой 16-60°С и отбираемым с низа последнего.

Авторы

Даты

1971-01-01—Публикация