При производстве лаков, пленок, химических волокон и т.п. одной из важных стадий технологического процесса является получение концентрированных растворов полимеров в различных растворителях. Растворение полимера начинается с набухания. Набухший полимер образует комки. Дальнейшее набухание и растворение происходит только с поверхности комка, а доступ растворителя внутрь затруднен. Поэтому для получения гомогенного раствора применяются длительный нагрев, продолжительное перемешивание и специальные растирающие устройства.

Однако все известные способы получения концентрированных растворов полимеров страдают весьма существенными недостатками. Продолжительный нагрев при низкой теплопроводности растворенных полимеров вызывает во многих случаях частичную деструкцию полимера, разложение некоторых растворителей, окрашивание раствора и другие нежелательные явления. На длительное перемешивание высоковязкой массы расходуется много энергии.

Предложенный способ получения концентрированных растворов полимеров лишен этих недостатков. От известных способов он отличается тем, что процесс производится в две стадии:

1) получение однородной суспензии полимера в растворителе при температурах, обеспечивающих незначительное набухание полимера или отсутствие набухания;

2) непродолжительный, но интенсивный нагрев образующейся суспензии в специальном теплообменнике, приводящий к получению раствора необходимой концентрации.

Порошкообразный полимер смешивается с растворителем при пониженных температурах, при которых набухание не происходит совсем или происходит в очень незначительной степени. При энергичном помешивании низковязкой массы достигается получение равномерной суспензии полимера, причем размер частиц полимера в суспензии соответствует степени помола сухого полимера. Полученная суспензия пропускается через теплообменник с небольшим сечением, где она подвергается в течение непродолжительного времени интенсивному нагреву, обеспечивающему полное растворение полимера. Температура нагрева может быть выше температуры кипения растворителя с применением соответствующего давления. Выходящий из теплообменника раствор подвергается дальнейшим необходимым операциям (фильтрации, обезвоздушиванию) при температурах, гарантирующих отсутствие деструкции полимера и растворителя.

Таким способом могут быть получены растворы поливинилхлорида, полиакрилнитрила, сополимеров акрилнитрила, сополимеров винилхлорида и других в различных растворителях.

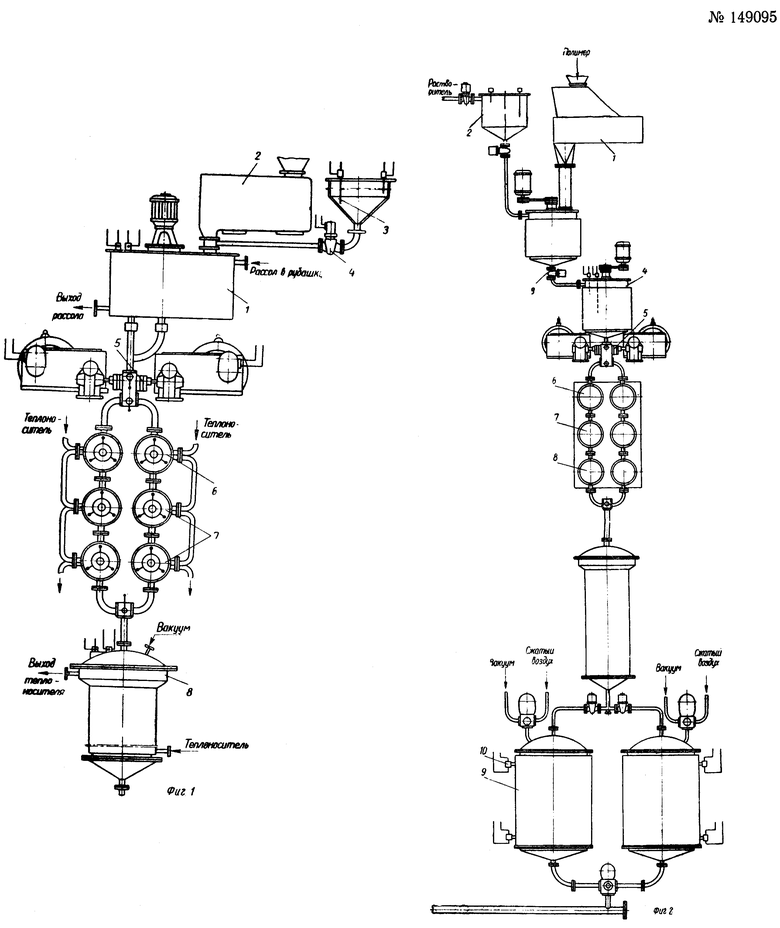

Пример 1 (см. фиг. 1). Для получения 10-30%-ного раствора поливинилхлорида в диметилформамиде в суспензатор 1, охлаждаемый рассолом, непрерывно подаются в определенных пропорциях полимер с дозирующих весов 2 и охлажденный диметилформамид из мерника, снабженного регулятором уровня жидкости 3. Подача диметилформамида регулируется вентилем 4. В суспензаторе смесь интенсивно перемешивается. Из суспензатора гомогенная суспензия непрерывно подается насосом 5 в растворитель 6, разогретый не выше 130°. Время нагрева смеси от 0,5 до 5 мин.

Из растворителя полученный раствор поступает в фильтры 7, а затем обезвоздушивается в эвакуаторе 8. Обезвоздушенный раствор непрерывно отбирается с низа барометрической трубы.

Пример 2 (см. фиг. 2). В случае периодической загрузки аппаратов, для приготовления 10-30%-ного раствора поливинилхлорида в диметилформамиде определенные количества полимера - с дозирующего устройства 1 и охлажденного растворителя - из мерника 2 подаются в охлаждаемый рассолом суспензатор, где в течение 0,5-2 мин интенсивным перемешиванием приготовляется гомогенная суспензия. Автоматически открывается вентиль 3 и суспензия подается в промежуточную емкость 4, охлаждаемую рассолом и снабженную мешалкой (до 200 об/мин) для предотвращения осаждения частиц полимера. В суспензаторе таким же образом - с помощью мешалки - приготовляется новая порция суспензии.

Из промежуточной емкости суспензия зубчатым насосом 5 подается в растворители 6, нагретые не выше 130°. Через растворители смесь проходит за 0,5-5 мин. Полученный раствор проходит две последовательные фильтрации 7 и 8. Отфильтрованный раствор поступает на обезвоздушивание в аппарат 9. Обезвоздушивание проводится попеременно то в правом, то в левом аппарате. Когда порция раствора обезвоздушивается в одном из аппаратов, из другого сжатым воздухом подается на формование уже обезвоздушенный раствор. Уровни раствора в аппаратах устанавливают с помощью регуляторов уровня 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННОЙ МЕМБРАНЫ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1994 |

|

RU2084273C1 |

| Способ получения композиции для формования синтетических волокон | 1978 |

|

SU1113439A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА НА ОСНОВЕ | 1970 |

|

SU276318A1 |

| СПОСОБ ОКРАШИВАНИЯ КРУП | 2007 |

|

RU2341978C1 |

| Способ растворения порошкообразных высокополимерных материалов | 1960 |

|

SU148224A1 |

| Способ обезвоздушивания растворов для получения формованных изделий на основе гидратцеллюлозы | 1991 |

|

SU1828469A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРНЫХ МЕМБРАН ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ | 1999 |

|

RU2158625C1 |

| Способ изготовления электропроводящих нитей | 2019 |

|

RU2709354C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА ПОЛИАКРИЛОНИТРИЛА ДЛЯ ПРОИЗВОДСТВА ПОЛИМЕРНОГО ВОЛОКНА | 2024 |

|

RU2837883C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН ИЗ АЛИФАТИЧЕСКИХ СОПОЛИАМИДОВ | 2010 |

|

RU2447207C1 |

Способ получения концентрированных растворов полимеров при нагревании с растворителем, отличающийся тем, что, с целью сокращения времени растворения, полимер суспензируют в растворителе известным способом и полученную суспензию интенсивно нагревают.

Авторы

Даты

1965-07-07—Публикация

1961-09-21—Подача