t/wy/j

Л )

i

(0,05..-OJO)lp

tp y/f00l/H.

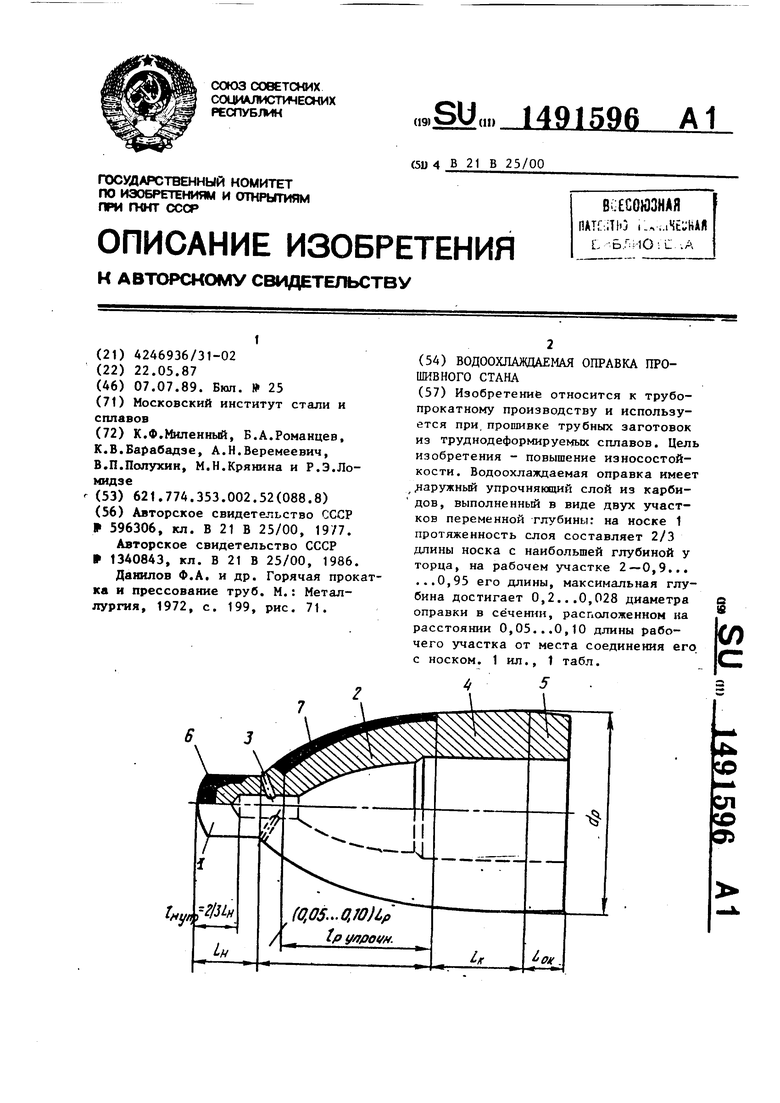

Изобретение относится к области трубопрокатного производства и может быть использовано при прошивке трубных заготовок из труднодеформируемых сплавов.

Цель изобретения - повышение износостойкости.

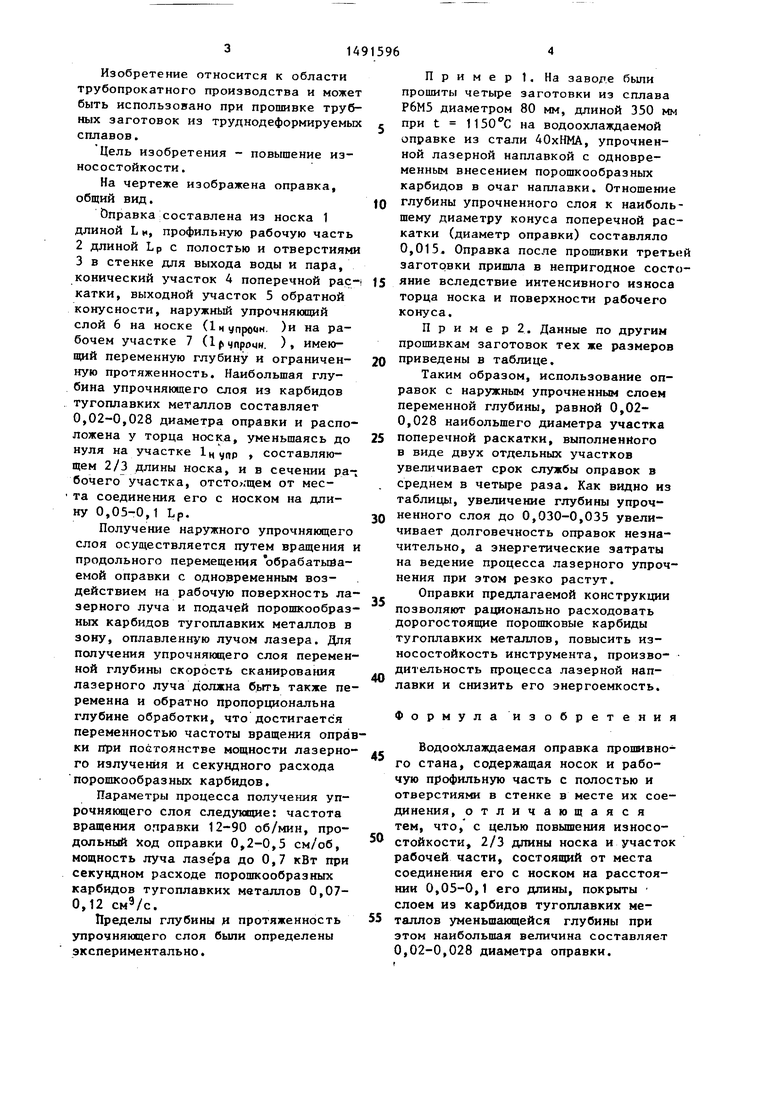

На чертеже изображена оправка, общий вид.

Справка составлена из носка 1 длиной L и, профильную рабочую часть

2длиной LP с полостью и отверстиями

3в стенке для выхода воды и пара, конический участок 4 поперечной pacкатки, выходной участок 5 обратной конусности, наружный упрочняющий слой 6 на носке (1нупро«|м ) рабочем участке 7 (lp(npoцн. ), имеющий переменную глубину и ограниченную протяженность. Наибольшая глубина упрочняющего слоя из карбидов тугоплавких металлов составляет 0,02-0,028 диаметра оправки и расположена у торца носка, уменьшаясь до нуля на участке 1иупр составляющем 2/3 длины носка, и в сечении ра-; бочего участка, отсто. щем от места соединения его с носком на длину 0,05-0,1 Lp.

Получение наружного упрочняющего слоя осуществляется путем вращения и продольного перемещения обрабатываемой оправки с одновременным воздействием на рабочую поверхность лазерного луча и подачей порошкообразных карбидов тугоплавких металлов в зону, оплавленную лучом лазера. Для получения упрочняющего слоя переменной глубины скорость сканирования лазерного луча должна быть также переменна и обратно пропорциональна глубине обработки, что достигается переменностью частоты вращения оправки при постоянстве мощности лазерного излучения и секундного расхода порошкообразных карбидов.

Параметры процесса получения упрочняющего слоя следующие: частота вращения олравки 12-90 об/мин, продольный Ход оправки 0,2-0,5 см/об, мощность луча лазе ра до 0,7 кВт при секундном расходе порошкообразных карбидов тугоплавких металлов 0,07- 0,12 cMVc.

Пределы глубины и протяженность упрочняющего слоя были определены экспериментально.

Пример 1. На заводе были прошиты четыре заготовки из сплава РбМ5 диаметром 80 мм, длиной 350 мм

при t на водоохлаждаемой оправке из стали 40хНМА, упрочненной лазерной наплавкой с одновременным внесением порошкообразных карбидов в очаг наплавки. Отношение

глубины упрочненного слоя к наибольшему диаметру конуса поперечной раскатки (диаметр оправки) составляло 0,015, Оправка после прошивки треты;й заготовки пришла в непригодное состояние вследствие интенсивного износа торца носка и поверхности рабочего конуса.

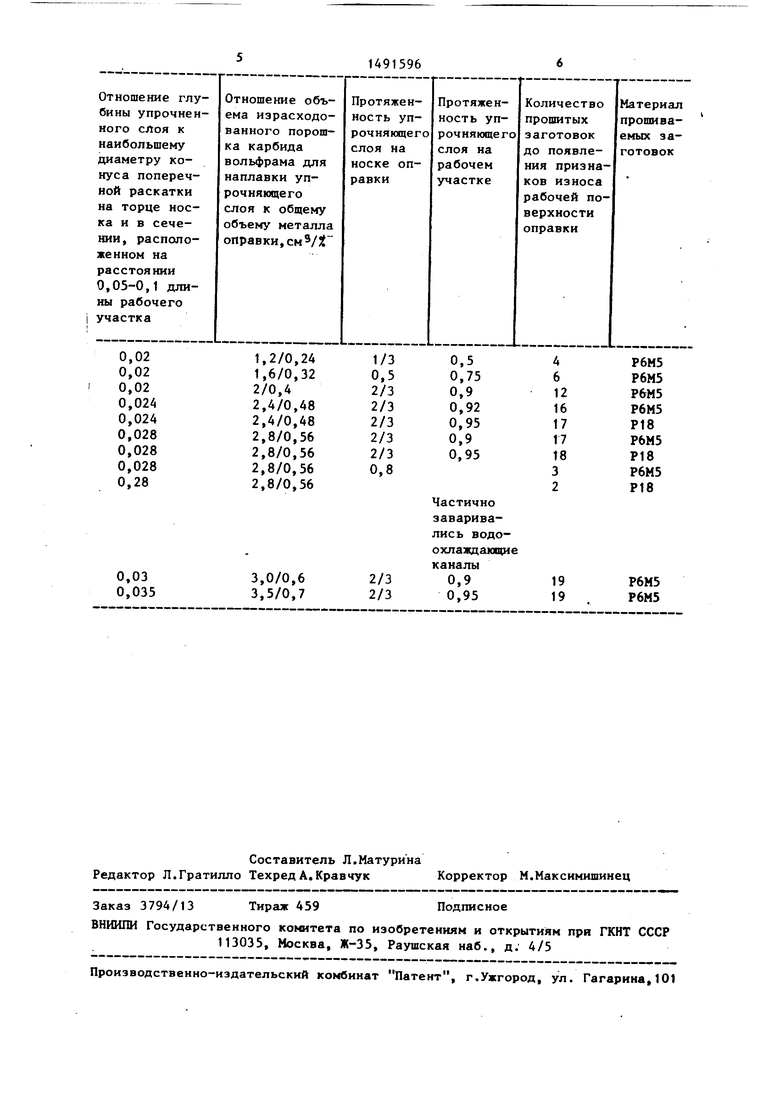

П р и м е р 2. Данные по другим прошивкам заготовок тех же размеров

приведены в таблице.

Таким образом, использование оправок с наружным упрочненным слоен переменной глубины, равной 0,02- 0,028 наибольшего диаметра участка

поперечной раскатки, выполненного в виде двух отдельных участков увеличивает срок службы оправок в среднем в четыре раза. Как видно из таблицы, увеличение глубины упрочненного слоя до 0,030-0,035 увеличивает долговечность оправок незначительно, а знергетические затраты на ведение процесса лазерного упрочнения при этом резко растут.

Оправки предлагаемой конструкции

позволяют рационально расходовать дорогостоящие порошковые карбиды тугоплавких металлов, повысить износостойкость инструмента, произво- дительность Етроцесса лазерной наплавки и снизить его энергоемкость.

Формула изобретения

ВодооХлаждаемая оправка прошивного стана, содержащая носок и рабочую профильную часть с полостью и отверстиями в стенке в месте их соединения, отличающаяся тем, что, с целью повышения износостойкости, 2/3 длины носка и участок рабочей части, состоящий от места соединения его с носком на расстоянии 0,05-0,1 его длины, покрыты слоем из карбидов тугоплавких металлов уменьшающейся глубины при этом наибольшая величина составляет 0,02-0,028 диаметра оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка прошивного стана | 1986 |

|

SU1340843A1 |

| Оправка автоматстана | 1987 |

|

SU1443995A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| Оправка для винтовой прокатки | 1988 |

|

SU1675004A1 |

| Оправка для винтовой прошивки | 1977 |

|

SU631225A1 |

| Линейка прошивного стана | 1980 |

|

SU910241A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛЕМЕХОВ ПЛУГОВ ЛАЗЕРНОЙ НАПЛАВКОЙ | 2024 |

|

RU2836834C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| Оправка прошивного трубопрокатного стана | 1987 |

|

SU1532107A1 |

Изобретение относится к трубопрокатному производству и используется при прошивке трубных заготовок из труднодеформируемых сплавов. Цель изобретения - повышение износостойкости. Водоохлаждаемая оправка имеет наружный упрочняющий слой из карбидов, выполненный в виде двух участков переменной глубины: на носке 1 протяженность слоя составляет 2/3 длины носка с наибольшей глубиной у торца, а на рабочем участке 2 - 0,9...0,95 его длины, максимальная глубина достигает 0,2...0,028 диаметра оправки в сечении, расположенном на расстоянии 0,05...0,10 длины рабочего участка от места соединения его с носком. 1 ил., 1 табл.

| Оправка прошивного стана | 1977 |

|

SU596306A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Оправка прошивного стана | 1986 |

|

SU1340843A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб | |||

| М.: Металлургия, 1972, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1989-07-07—Публикация

1987-05-22—Подача