Изобретение относится к прокатному оборудованию для производства горячекатаных толстостенных полых гильз на станах поперечно-винтовой прокатки. . .

Известно, что линейка прошивного стана служит для удержания заготовки в пространстве так, чтобы ось ее совмещалась с осью прошивки, и оказывает существенное влияние на характер деформации заготовки при прошивке, определяя, в известных пределах диаметр гильзы и качество ее поверхности.

Известна линейка прошивного стана в виде корпуса с основанием и желобчатой рабочей поверхностью, составленной из двух полуконусов, соединенных меньшими основаниями (1 .

К недостаткам известной следует отнести тот факт, что при прокатке толстостенных гильз, особенно при прокаткё их задних концов, линейки ограничивают и без того незначительную по величине, порядка 1-2%, овализацию профиля деформируемого тела. Это, в совокупности С тормозящим воздействием линеек в направлении вращения и осевого перемещения деформируемого тела, приводит к нарушению-равновесия сил в очаге деформации стана и закату оправок, во время которого металл плотно охватывает оправку, и прекращается перемещение гильзы в осевом направлении. Описанное явление при деформировании толстостенных гильз приводит к остановке стана для извлечения из калибра заторможенной гиль10зы и, следовательно, к снижению темпа прокатки труб на всей установке в целом, к отбраковке не только гильзы, но и дорогостоящего прокатного инструмента - оправки, стержня.

15

Наиболее близкой по технической сущности к.изобретению является линейка прошивного стана, содержащая корпус с основанием и желобчатой рабочей поверхностью, составленной

20 из входного конусного участка с наклонной к основанию образующей и выходного участка, разделенных (поперечным проемом 2 .

Известная линейка предназначена 25 для ограничения овализации профиля деформируемых гильз и позволяет повысить износостойкость линейки.

К недостаткам известной линейки прошийного стана следует отнести то,

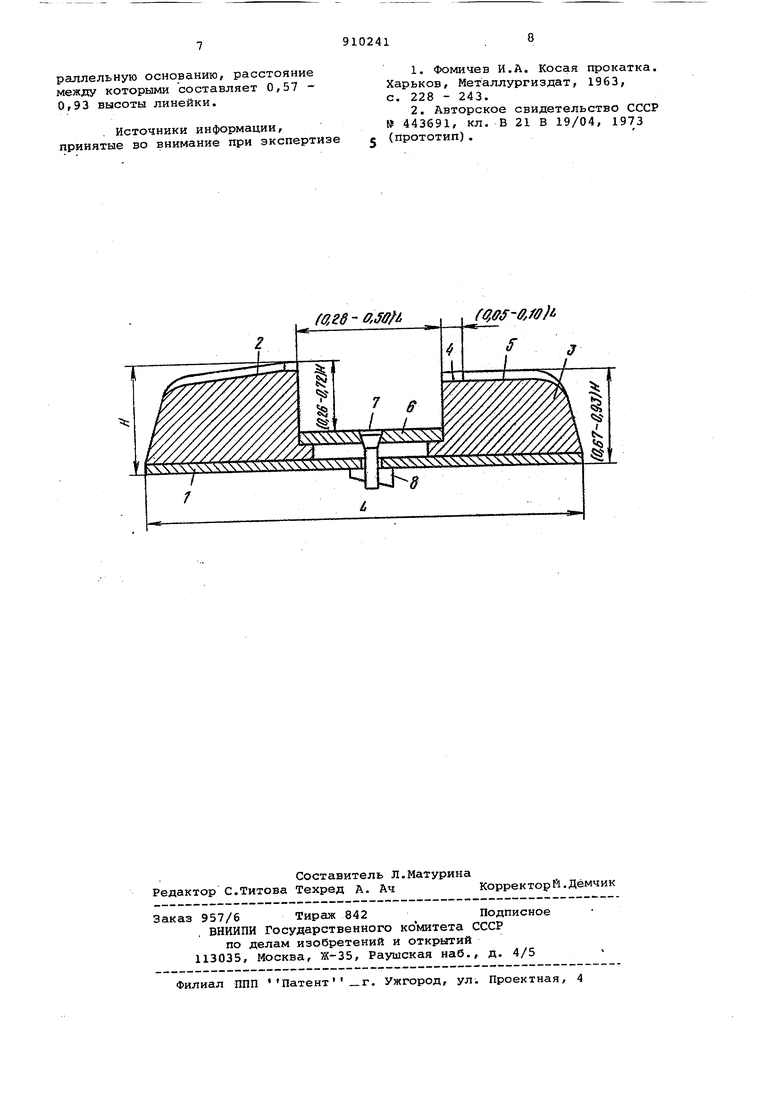

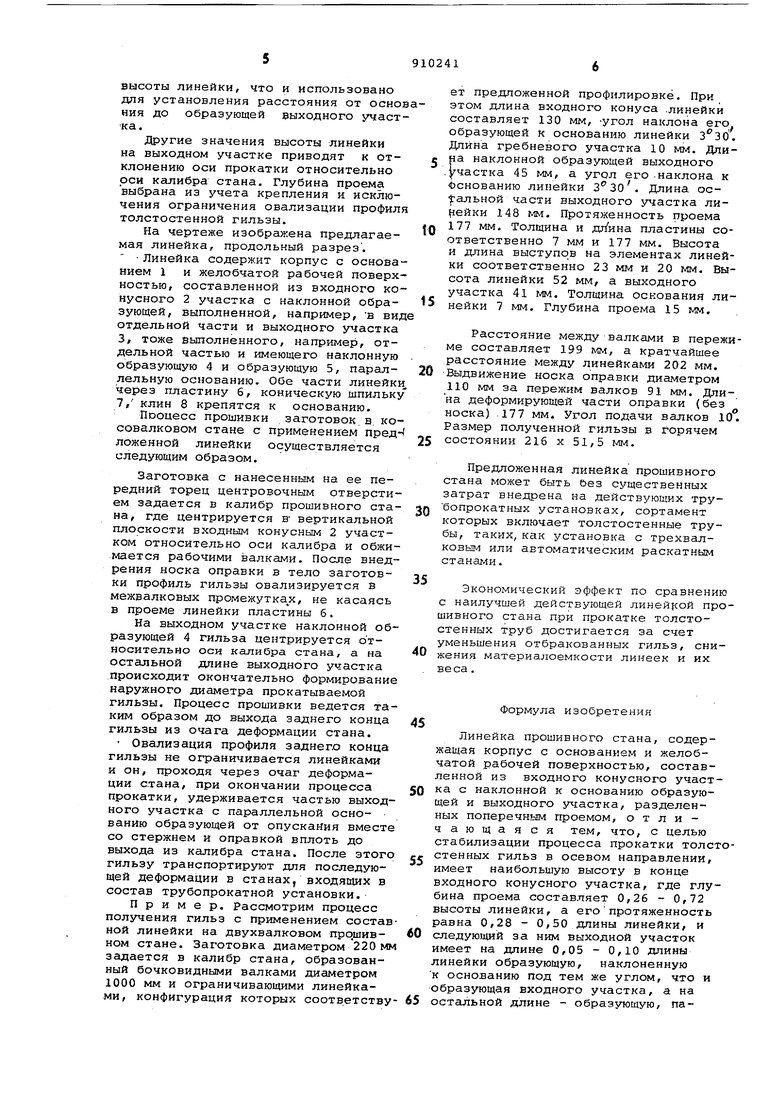

30 что при прокатке толстостенных гильз она сдерживает овализацигз профиля последней при деформаци,и ее концевы участков, что приводит к закату оправок стана, отбраковке гильз и снижению производительности всей трубопрокатной установки в целом, Разведение линеек относительно оси калибра с целью предотвращения их сдерживающего воздействия на овализацию профиля гильзы может привести к нестабильному положению деформиру мого тела в очаге деформации. При этом появляется возможность смещени оси прокатки относительно оси кали ра (стана) в направлении одной из линеек. А это влечет за собой такие нежелательные последствия, как изги стержня с оправкой и увеличение раз ностенности гильз, а также снижение величиньз частных деформаций за шаг подач -; и, в связи с этим, уменьшение величины тянущих усилии, действующих со стороны валков на деформируемую гильзу, при неизменно лобовом сопротивлении оправки, что способствует ее закату. Целью изобретения является стаби лизация ггроцесса прокатки толстосте ных гильз в осевом направлении. Поставленная цель достигается тем, что линейка прошивного стана, содержащая корпус с основанием и желобчатой рабочей поверхностью, со тавленной из входного конусного уча ка с наклонной к основанию образующей и выходного участка, разделенны поперечныг проемом, имеет наибольш высоту в конце входного конусного участка, где глубина проема составляет 0,26 - 0,72 высоты линейки, а его протя гсенность равна 0,28 - 0,50 длины линейки, и следующий за ним выходной участок имеет на длине 0,05 - 0,10 ,цлины линейки образующую, наклоненную к основанию под те же углом что и образующая входног участка, а на остальной длине - образующую, параллельную основанию, расстояние между которыг и составляе 0,57 - 0,9 высоты линейки. Конструкция такой линейки прошив ного стана позволяет исключить ее сдерживающее влияние на величину овализации профиля прокатываемых толстостенных гильз, снизить сопрот ление линейки перемещению гильзы в осевом направлении и стабилизировать процесс прошивки. Размеры составных участков предложенной линейки выбраны на следующем основании. Величина протяженности приема ус тановлена из условия равенства ее длине деформирующего рабочего) участка оправки (без учета, длины носка оправки), т. е. участка, на котором происходит формирование внутренней поверхности гильзы, и овализация ее профиля достигает максимума. Деформирующий участок оправки, за исключением носка и цилиндрического пояска, состоит обычно из двух участков: сферического участка и конуса поперечной раскатки. Для прокатки толстостенных гильз диаметром 120 - 240 мм с отношением диаметра к толщине стенки 3,5 - 5,0 необходимо использовать оправки соответственно диаметром 60 - 150 мм, длина деформирующего участка которых находится в пределах 140 - 240 мм. Длина линеек прошивного стана, применяемых при прокатке гильз приведенных размеров, составляет 500 мм. Отсюда следует, что соотношение длины деформирующего участка (без учета длины носка оправки) оправок, применяемых для прокатки толстостенных гильз, к длине линеек находится в диапазоне 0,28 - 0,50. Отклонение от приведенных размеров в меньшую сторону приводит к снижению эффективности предложенной линейки, так как увеличивается ее сопротивление овализации профиля толстостенной гильзы, а также возрастает сопротивление осевому Перемещению гильзы. Увеличение расстояния более 0,5 длины линейки, т. е. более длины деформирующего участка оправки, приводит к неустойчивому положению оправки в плоскости линеек, повышению ее колебаний, особенно при заполнении и освобождении очага деформации металлом, и к снижению точности концевых участков гильз. Поскольку обычно оправка в очаге деформации расположена таким образом/. что половина ее деформирующего участка находится в зоне прошивки, а половина - в зоне раскатки гильзы, соответственно выбрано место расположения поперечного проема линейки. Наклон образуйадей выходного участка линейки необходим для того, чтобы П-ри заполнении очага деформации стана заготовкрй ее передний торец не упирался в стенку проема и процесс прокатки протекал стабильно. Узел наклона этого участка определен на том основании/ что он выполняет те же функции, что и входной участок линейки/ т. е, играет роль направляющего участка. Образующая этого, участка, параллельная основанию, выбрана с учетом исключения возможности смещения оси прокатки относительно оси стана при окончании процесса деформации гильзы. При высоте линеек, применяемых на прошивных станах/ изменяющейся в пределах 67 - 123- мм, высота линеек в сечении, соответствующем цилиндрическому поя°еку оправки, будет составлять 45 - 114 мм или 0,67 - 0,83 высоты линейки, что и использовано для установления расстояния от осно ния до образующей выходного участ ка. Другие значения высоты линейки на выходном участке приводят к отклонению оси прокатки относительно оси калибра стана. Глубина проема выбрана из учета крепления и исключения ограничения овализации профил толстостенной гильзы. На чертеже изображена предлагаемая линейка, продольный разрез . Линейка содержит корпус с основа нием 1 и желобчатой рабочей поверх ностью, составленной из входного ко нусного 2 участка с наклонной образующей, выполненной, например, в ви отдельной части и выходного участка 3, тоже выполненного, например, отдельной частью и имеющего наклонную образующую 4 и образующую 5, параллельнук) основанию. Обе части линейк через пластину 6, коническую шпильк 7, клин 8 крепятся к основанию. Пооцесс прошивки заготовок.в. ко совалковом стане с применением пред ложенной линейки осуществляется следующим образом. Заготовка с нанесенным на ее передний торец центровочным отверсти ем задается в калибр прошивного ста на, где центрируется В вертикальной плоскости входным конусным 2 участком относительно оси калибра и обжимается рабочими 1залками. После внедрения носка оправки в тело заготовки профиль гильзы овализируется в межвалковых промежутка х, не касаясь в проеме линейки пластины б. На выходном участке наклонной образующей 4 гильза центрируется относительно оси калибра стана, а на остальной длине выходного участка Происходит окончательно формирование наружного диаметра прокатываемой гильзы. Процесс прошивки ведется таким образом до выхода заднего конца гильзы из очага деформации стана. Овализация профиля заднего конца гильзы не ограничивается линейками и он, проходя через очаг деформации стана, при окончании процесса прокатки, удерживается частью выходного участка с параллельной основанию образующей от опускания вместе со стержнем и оправкой вплоть до выхода из калибра стана. После этого гильзу транспортируют для последующей деформации в станах, входящих в состав трубопрокатной установки. Пример. Рассмотрим процесс получения гильз с применением состав ной линейки на двухвалковом прошивном стане. Заготовка диаметром 220 м задается в калибр стана, образованный бочковидными валками диаметром 1000 мм и ограничивающими линейками, конфигурация которых соответству ет предложенной профилировке. При этом длина входного конуса .линейки составляет 130 мм, -угол наклона его образующей к основанию линейки . Длина гребневого участка 10 мм. Длина наклонной образующей выходного .участка 45 мм, а угол его .наклона к Основанию линейки . Длина ос альной части выходного участка 148 мм. Протяженность проема 177 мм. Толщина и дт/ина пластины соответственно 7 мм и 177 мм. Высота И длина выступов на элементах линейки соответственно 23 мм и 20 мм. Высота линейки 52 мм, а выходного участка 41 мм. Толщина основания линейки 7 мм. Глубина проема 15 мм. Расстояние между валкгхми в пережиме составляет 199 мм, а кратчайшее .расстояние между линейками 202 мм. Выдвижение носка оправки диаметром 110 мм за пережим валков 91 мм. Длина деформирующей части оправки (без носка) .177 мм. Угол подачи валков 10. Размер полученной гильзы в горячем состоянии 216 X 51,5 мм. Предложенная линейка прошивного стана может быть Ьез существенных затрат вне.црена на действующих трубопрокатных установках, сортамент которых включает толстостенные трубы, таких, как установка с трехвалковым или автоматическим раскатным стангши. Экономический эффект по сравнению с наилучшей действующей линей ой прошивного стана при прокатке толстостенных труб достигается за счет уменьшения отбракованных гильз, снижения материалоемкости линеек и их веса . Формула изобретения Линейка прошивного стана, содержащая корпус с основанием и желобчатой рабочей поверхностью, составленной из входного конусного участка с наклонной к основанию образующей и выходного участка, разделенных поперечным проемом, отличающаяся тем, что, с целью стабилизации процесса прокатки толстостенных гильз в осевом направлении, имеет наибольшую высоту в конце входного конусного участка, где глубина проема составляет 0,26 - 0,72 высоты линейки, а егопротяженность равна 0,28 - 0,50 длины линейки, и следующий за ним выходной участок имеет на длине 0,05 - 0,10 длины линейки образующую/ наклоненную к основанию под тем же углом, что и образующая входного участка, а на остальной длине - образующую, параллельную основанию, расстояние между которыми составляет 0,57 0,93 высоты линейки.

- Источники информации, принятые во внимание при экспертизе

1.Фомичев И.А. Косая прокатка. Харьков, Металлургиздат, 1963.

с. 228 - 243.

2.Авторское свидетельство СССР № 443691, кл. В 21 В 19/04, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| ЛИНЕЙКА НАПРАВЛЯЮЩАЯ ПРОШИВНОГО СТАНА | 2013 |

|

RU2549025C1 |

| Способ переточки валков стана винтовой прокатки | 2022 |

|

RU2807154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ прокатки на косовалковом стане | 1975 |

|

SU549183A1 |

fOM-ff,fffffl. (OM -ff.fO)

Авторы

Даты

1982-03-07—Публикация

1980-08-13—Подача