Изобретение относится к трубопрокатному производству и может быть использовано при раскатке гильз из труднодеформируемых сплавов на станах продольной прокатки.

Цель изобретения - повьшение износостойкости.

На чертеже изображена оправка, общий вид.

Оправка имеет бочку со скругленным торцом 1 длиной 1, коническим рабочим участком 2 дпиной 1 и цилиндрическим калибрующим участком 3 дпиной 1ц диаметром d, покрытыми слоем 4 переменной глубины из карбидов тугоплавких металлов.

Получение наружного упрочненного слоя производится с помощью вращения

1200 мм при 1150°С. Выходная мощность лазерного луча 0,8-1,7 кВт, частота вращения рправки 16-100 об/мин, продольный ход 0,2-0,8 см/об.

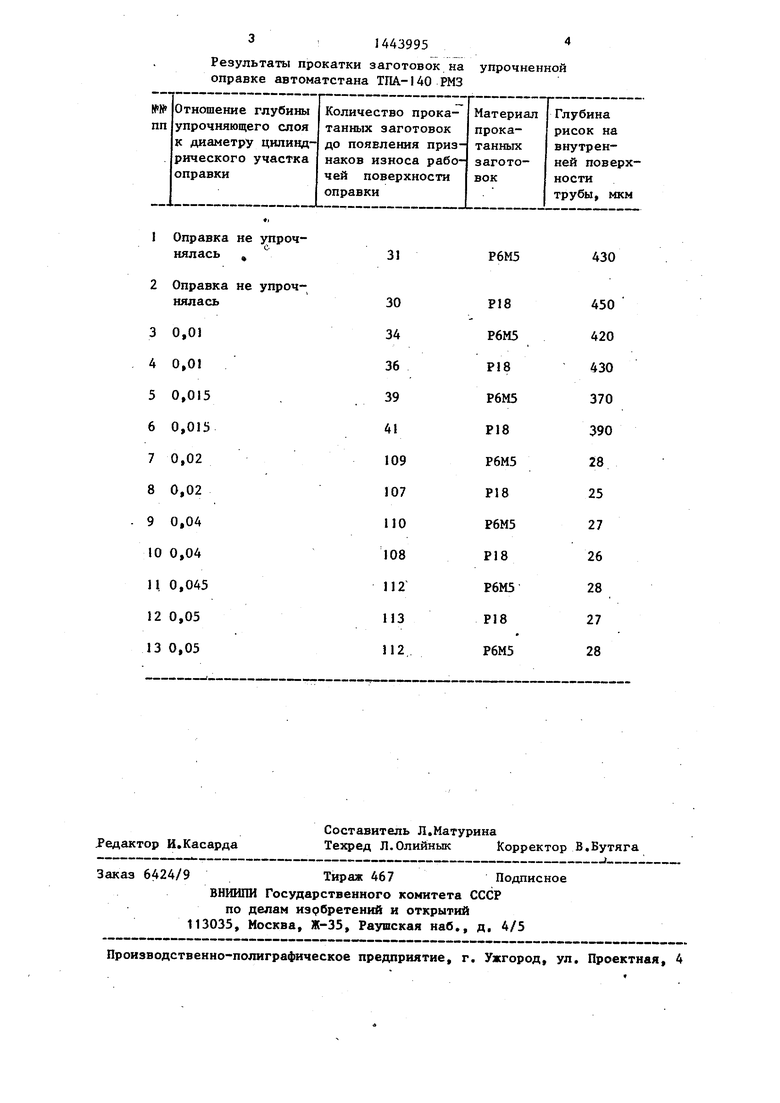

Качество труб оценивается по глубине продольных рисок на внутренней поверхности прокатываемых труб.Данные по прокатке заготовок сведены в . таблицу.

Таким образом, применение оправок автоматического стана с наружным, упрочненным лазером, слоем переменной глубины, равной 0,02-0,04 диаметра цилиндрического участка, снабженным двумя максимумами глубины, а именно, в месте сопряжения скругленного торца с коническим рабочим участком и в

| название | год | авторы | номер документа |

|---|---|---|---|

| Водоохлаждаемая оправка прошивного стана | 1987 |

|

SU1491596A1 |

| Оправка прошивного стана | 1986 |

|

SU1340843A1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ производства труб на агрегате с автоматстаном | 1984 |

|

SU1156752A1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| КАЛИБРОВКА ИНСТРУМЕНТА ДЛЯ ПРОКАТКИ ТРУБ | 2007 |

|

RU2354467C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ГЛАДКИХ, НАРЕЗНЫХ, КОТЕЛЬНЫХ, ТОЛСТОСТЕННЫХ И ТРУБ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ ДИАМЕТРОМ ОТ 273 ДО 630 ММ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2564505C2 |

Изобретение относится к области трубопрокатного производства и используется при раскатке гильз из труднодеформируемых сплавов на станах продольной прокатки. Цель изобретения - повышение износостойкости. Оправка содержит бочку со скругленным торцом 1, коническим рабочим 2 и цилиндрическим калибрующим 3 участками, покрытыми слоем 4 из карбидов тугоплавких металлов. Слой покрытия имеет переменную глубинуа равную 0,02тО,04 диаметра цилиндрического участка с двумя максимумами глубины в местах соединений скругленного торца оправки с коническим рабочим участком и последнего с цилиндрическим. 1 ил., I табл. (Л

и продольного перемещения обрабатывае-20 месте перехода от конического участка

мой оправки, при одновременном воздействии на рабочую поверхность лазерного излучения и подаче под давлением в среде инертного газа порошковых металлов.

Пределы глубины упрочняющего слоя определены экспериментально. Во всех случаях максимальный износ и налипа- . ние наблюдаются в месте соединения скругленного торца с коническим рабочим участком, т.е, в месте приложения осевой ударной нагрузки со сторо - ны прокатываемой трубы. Кроме того, интенсивный износ и налипание, которым также ограничивается ресурс опра- крнструкции обладают высокой износо- вок автоматического стана, наблюдают- стойкостью при прокатке заготовок из

труднодеформируемых сплавов, высоким качеством внутренней поверхности прокатываемых труб вследствие отсутствия 40 образования таких дефектов на рабочей поверхности оправки как задиры, серповидный износ, риски и налипание металла прокатываемой трубы.

ся и в месте сопряжения конического рабочего с калибрующим цилиндрическим участком, т.е. в сечении, где осуществляется максимальное обжатие стенки трубы и где поэтому развиваются максимальные радиальные нагрузки и, вследствие этого,максимальные силы трения в контакте прокатываемой трубы с рабочей поверхностью оправки. Наличие на этом участке серповидного износа, рисок и задиров приводит к снижению качества труб по состоянию внутренней поверхности или вообще к браку.

Пример. Упрочнение производится на технологическом лазере ЛТ-1- 2. Упрочнению подвергаются оправки двтоматстана, изготовленные из высо« кохромистого чугуна. Диаметр оправки ВО мм. Раскатывают заготовки из стали Р18 и Р6М5 диаметром 105 мм, длиной

45

Формула изо брете ния

50

Оправка автоматстана, содержащая бочку со скругленным , коническим рабочим и цилиндрическим калибрующим участками, пбкрытымн слоем из карбидов тугоплавких металлов, отличающаяся тем, что, с целью повышения износостойкости,.толпщна слоя покрытия составляет 0,02-0,04 диаметра цилиндрического калибрующего участка и имает наибольшую величину в местах соединения участков.

к цилиндрическому, увеличивает ресурс оправок при прокатке тpyднoдeфop в pye- мых сплавов в среднем в 3,5 раза. При этом, как видно из таблицы, значительно повышается качество труб по состоянию их внутренней поверхности. Увеличение глубины упрочненного слоя на величину, большую, чем 0,04 от диаметра цилиндрического участка, долговечность оправки увеличивает незначительно. Однако энергетические показатели затрат при этом растут значительно интенсивнее.

Оправки автоматстана предлагаемой

45

Формула изо брете ния

Оправка автоматстана, содержащая бочку со скругленным , коническим рабочим и цилиндрическим калибрующим участками, пбкрытымн слоем из карбидов тугоплавких металлов, отличающаяся тем, что, с целью повышения износостойкости,.толпщна слоя покрытия составляет 0,02-0,04 диаметра цилиндрического калибрующего участка и имает наибольшую величину в местах соединения участков.

31443995

Результаты прокатки заготовок на оправке автоматстана ТПА.-140 РМЗ

упрочненной

| Производство труб | |||

| Харьков: Металлургиздат,1961, с.9-13 | |||

| Коликов А.П | |||

| и др | |||

| Прокатка, и пресс сование труб из тугоплавких металлов, М.: Маталлургия, 1979, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-22—Подача