.i .

. i-.« .

А,-1. Д, . .., - . ,, «

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

| Оправка для винтовой прошивки | 1986 |

|

SU1359031A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА ПРОШИВНОГО СТАНА | 2023 |

|

RU2819688C1 |

| Оправка для винтовой прошивки | 1981 |

|

SU997868A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| Способ винтовой прошивки | 1982 |

|

SU1069888A1 |

| Способ винтовой прокатки гильз | 1978 |

|

SU763011A1 |

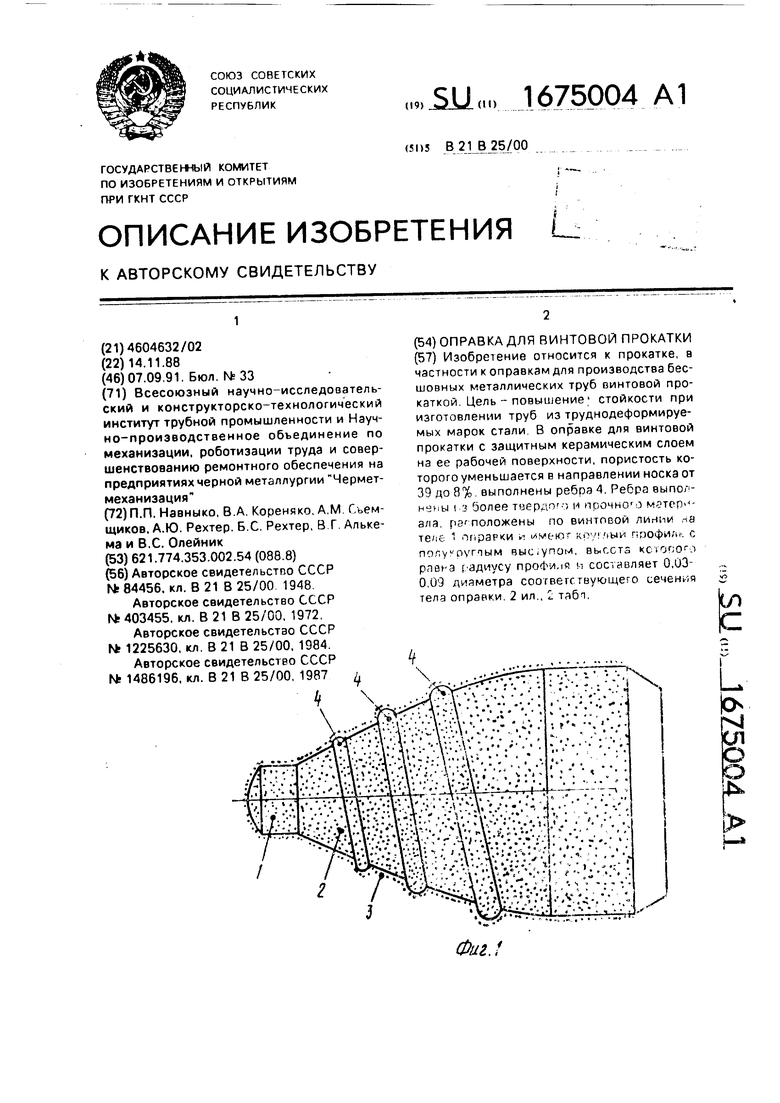

Изобретение относится к прокатке, в частности к оправкам для производства бесшовных металлических труб винтовой прокаткой Цель - повышение1 стойкости при изготовлении труб из труднодеформируемых марок стали В оправке для винтовой прокатки с защитным керамическим слоем на ее рабочей поверхности, пористость которого уменьшается в направлении носка от 39 до 8% выполнены ребоа 4 Ребра выпог- неь ы i з Ьолее тиердт /ипрочног з мзтер ала расположены по винтовой линии -а теле 1 опрарки v 1ыи ппофи;.- с niiyDS ПЫМ ВЫСТУПОМ 8Ь.Г,СТЗ КС10Г/0Г 1 равна г адиусу проФи.ш ч составляет 0,иЗ- 0 О Э диаметра соответствующего оечення тела оправки 2 ил , 1 табт СЛ С

.

7

V J-:V-A ;.: o . :

V. - .., . т- г .:V.-SY. ....- .. - ЛЛ ..Л

.AV.VJ..vv;/ v.v-:...-. ; AvAiV.v /.. :..-;i

-:-:-

Ц /./t :... .v.-./. .:-...

.

z. /

Изобретение относится к прокатке, в частности к оправкам для производства бесшовных металлических труб, и может быть использовано при винтовой прокатке труб из труднодеформируемых марок стали,

Цель изобретения - увеличение стойкости при изготовлении труб из труднодеформируемых марок стали.

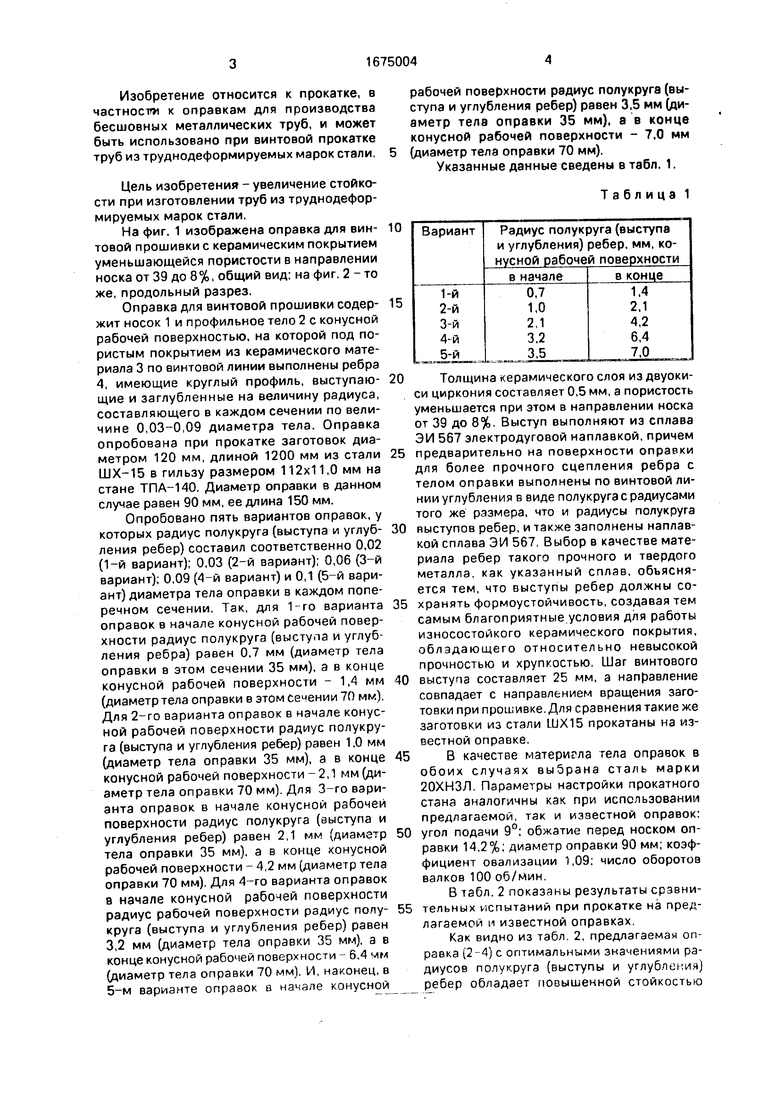

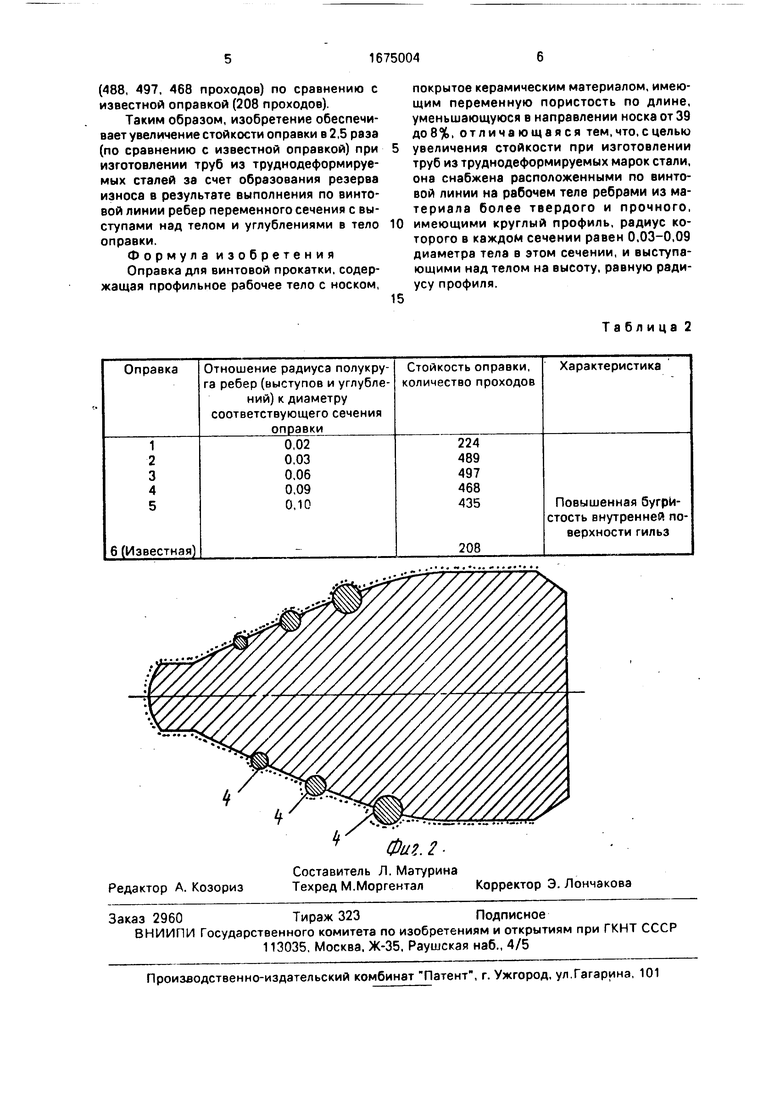

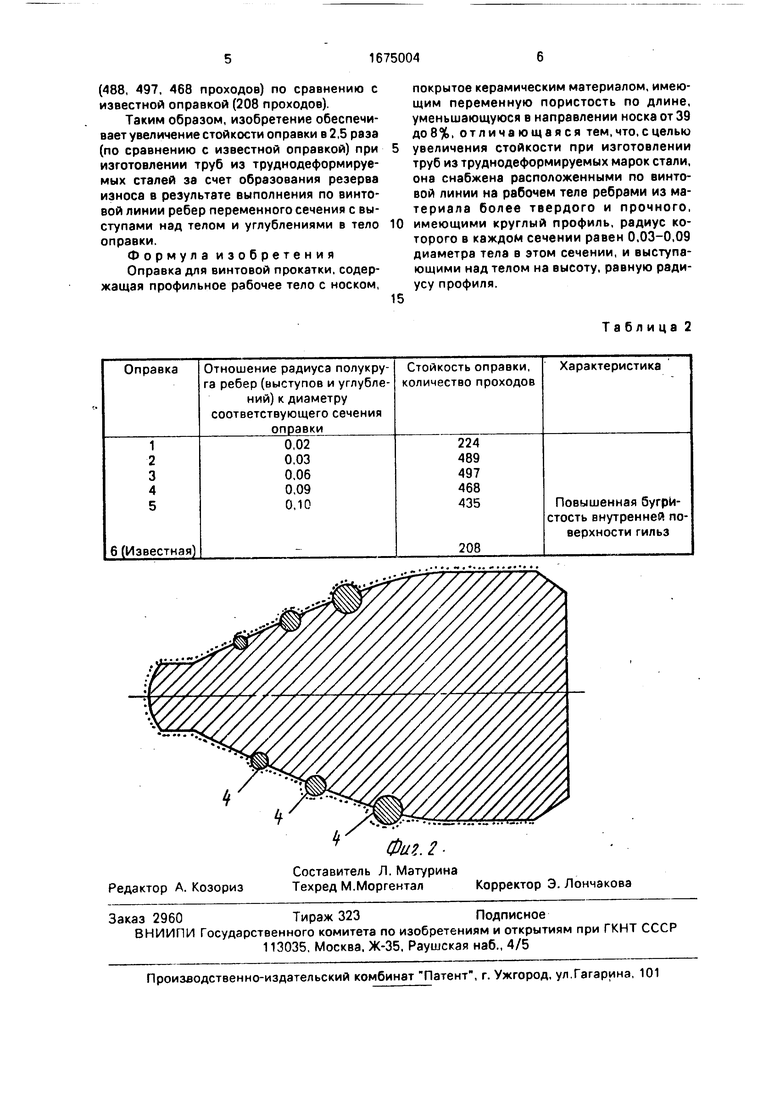

На фиг. 1 изображена оправка для винтовой прошивки с керамическим покрытием уменьшающейся пористости в направлении носка от 39 до 8 %, общий вид; на фиг. 2 - то же, продольный разрез.

Оправка для винтовой прошивки содержит носок 1 и профильное тело 2 с конусной рабочей поверхностью, на которой под пористым покрытием из керамического материала 3 по винтовой линии выполнены ребра 4, имеющие круглый профиль, выступающие и заглубленные на величину радиуса, составляющего в каждом сечении по величине 0,03-0,09 диаметра тела. Оправка опробована при прокатке заготовок диаметром 120 мм, длиной 1200 мм из стали ШХ-15 в гильзу размером 112x11,0 мм на стане ТПА-140. Диаметр оправки в данном случае равен 90 мм, ее длина 150 мм.

Опробовано пять вариантов оправок, у которых радиус полукруга (выступа и углубления ребер) составил соответственно 0,02 (1-й вариант); 0,03 (2-й вариант); 0,06 (3-й вариант); 0,09 (4-й вариант) и 0,1 (5-й вариант) диаметра тела оправки в каждом поперечном сечении. Так, для 1-го варианта оправок в начале конусной рабочей поверхности радиус полукруга (выступа и углубления ребра) равен 0,7 мм (диаметр тела оправки в этом сечении 35 мм), а в конце конусной рабочей поверхности - 1,4 мм (диаметр тела оправки в этом селении 70 мм). Для 2-го варианта оправок в начале конусной рабочей поверхности радиус полукруга (выступа и углубления ребер) равен 1,0 мм (диаметр тела оправки 35 мм), а в конце конусной рабочей поверхности - 2,1 мм (диаметр тела оправки 70 мм). Для 3-го варианта оправок в начале конусной рабочей поверхности радиус полукруга (выступа и углубления ребер) равен 2,1 мм (диаметр тела оправки 35 мм), а в конце конусной рабочей поверхности - 4,2 мм (диаметр тела оправки 70 мм). Для 4-го варианта оправок в начале конусной рабочей поверхности радиус рабочей поверхности радиус полукруга (выступа и углубления ребер) равен 3,2 мм (диаметр тела оправки 35 мм), а в конце конусной рабочей поверхности - 6.4 мм (диаметр тела оправки 70 мм). И, наконец, в 5-м варианте оправок в начале конусной

рабочей поверхности радиус полукруга (выступа и углубления ребер) равен 3,5 мм (диаметр теле оправки 35 мм), а в конце конусной рабочей поверхности - 7,0 мм (диаметр тела оправки 70 мм).

Указанные данные сведены в табл. 1.

Таблица 1

10

15

Толщина керамического слоя из двуокиси циркония составляет 0,5 мм, а пористость уменьшается при этом в направлении носка от 39 до 8%. Выступ выполняют из сплава ЭЙ 567 электродуговой наплавкой, причем

предварительно на поверхности оправки для более прочного сцепления ребра с телом оправки выполнены по винтовой линии углубления в виде полукруга с радиусами того же размера, что и радиусы полукруга

выступов ребер, и также заполнены наплавкой сплава ЭЙ 567, Выбор в качестве материала ребер такого прочного и твердого металла, как указанный сплав, объясняется тем, что выступы ребер должны сохранять формоустойчивость, создавая тем самым благоприятные условия для работы износостойкого керамического покрытия, обладающего относительно невысокой прочностью и хрупкостью, Шаг винтового

выступа составляет 25 мм, а направление совпадает с направлением вращения заготовки при прошивке. Для сравнения такие же заготовки из стали ШХ15 прокатаны на известной оправке.

В качестве материала тела оправок в обоих случаях выбрана сталь марки 20ХНЗЛ. Параметры настройки прокатного стана аналогичны как при использовании предлагаемой, так и известной оправок:

угол подачи 9°; обжатие перед носком оправки 14,2%; диаметр оправки 90 мм; коэффициент овализации 1,09; число оборотов валков 100 об/мин.

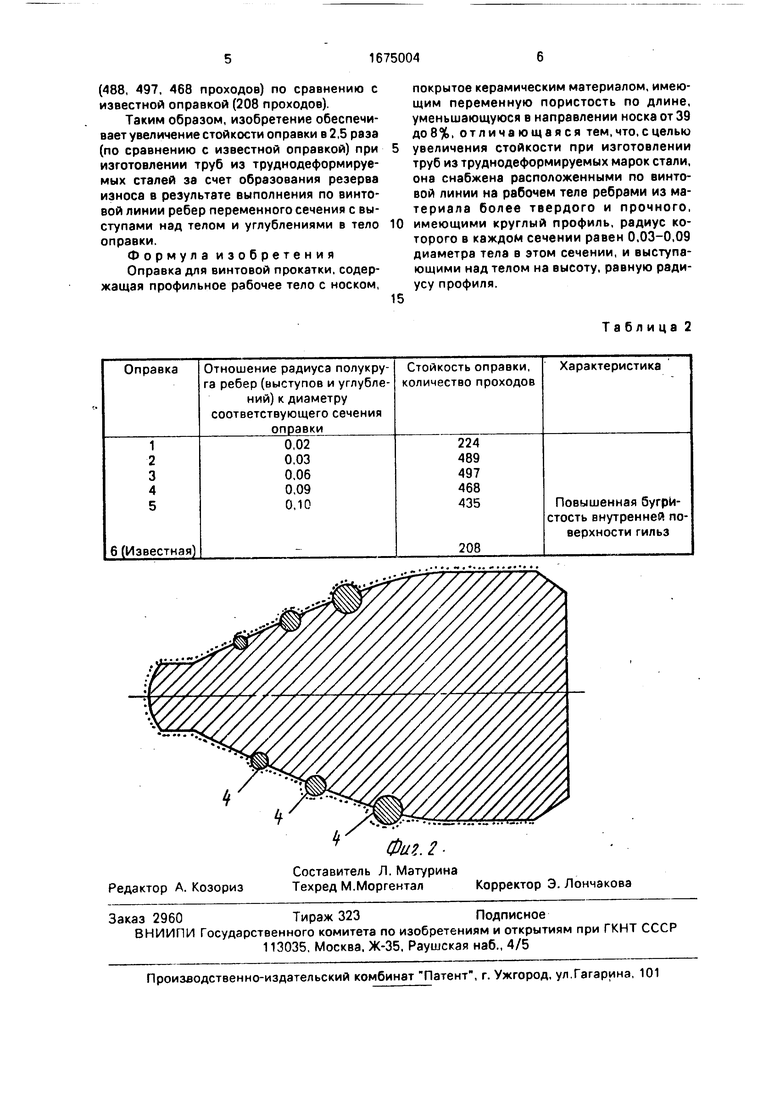

В табл. 2 показаны результаты срзвнительных испытаний при прокатке на предлагаемой и известной оправках.

Как видно из табл. 2, предлагаемая оправка (2-4) с оптимальными значениями радиусов полукруга (выступы и углублений) ребер обладает повышенной стойкостью

(488, 497, 468 проходов) по сравнению с известной оправкой (208 проходов).

Таким образом, изобретение обеспечивает увеличение стойкости оправки в 2,5 раза (по сравнению с известной оправкой) при изготовлении труб из труднодеформируемых сталей за счет образования резерва износа в результате выполнения по винтовой линии ребер переменного сечения с выступами над телом и углублениями в тело оправки.

Формула изобретения Оправка для винтовой прокатки, содержащая профильное рабочее тело с носком,

4

покрытое керамическим материалом, имеющим переменную пористость по длине, уменьшающуюся в направлении носка от 39 до 8%, отличающаяся тем, что, с целью увеличения стойкости при изготовлении труб из труднодеформируемых марок стали, она снабжена расположенными по винтовой линии на рабочем теле ребрами из материала более твердого и прочного, имеющими круглый профиль, радиус которого в каждом сечении равен 0,03-0,09 диаметра тела в этом сечении, и выступающими над телом на высоту, равную радиусу профиля.

Таблица 2

Фиг. 2

| Пробка с зональным расположением участков деформации для трубопрокатных станов | 1948 |

|

SU84456A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-07—Публикация

1988-11-14—Подача