СП

00

to

Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту прошивного трубопрокатного стана.

Цель изобретения - повышение стойкости и срока службы.

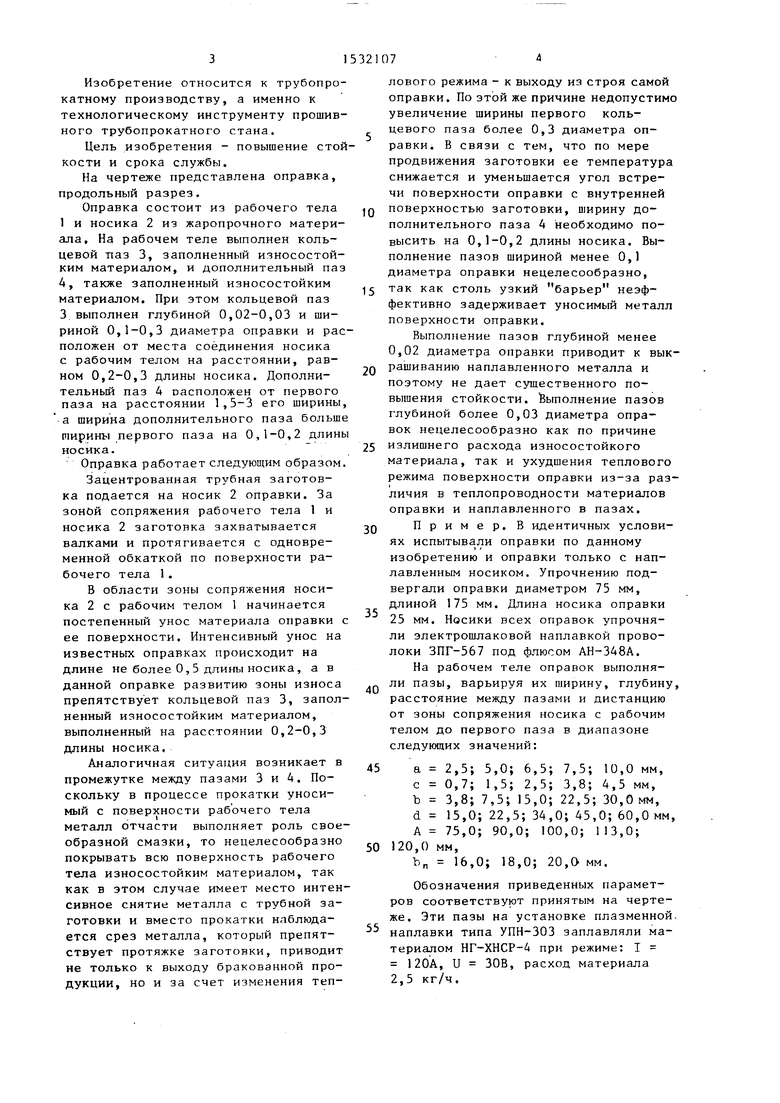

На чертеже представлена оправка, родольный разрез.

Оправка состоит из рабочего тела 1 и носика 2 из жаропрочного материла. На рабочем теле выполнен кольевой паз 3, заполненный износостойим материалом, и дополнительный паз , также заполненный износостойким атериалом. При зтом кольцевой паз 3 выполнен глубиной 0,02-0,03 и шииной 0,1-0,3 диаметра оправки и расоложен от места соединения носика с рабочим телом на расстоянии, равом 0,2-0,3 длины носика. Дополнительный паз 4 расположен от первого паза на расстоянии 1,5-3 его ширины, а ширина дополнительного паза больше ширины первого паза на О, -0,2 пины носика.

Оправка работает следующим образом. Зацентрованная трубная заготовка подается на носик 2 оправки. За зоной сопряжения рабочего тела 1 и носика 2 заготовка захватывается валками и протягивается с одновременной обкаткой по поверхности рабочего тела 1.

В области зоны сопряжения носика 2 с рабочим телом 1 начинается постепенный унос материала оправки с ее поверхности. Интенсивный унос на известных оправках происходит на длине не более 0,5 длины носика, а в данной оправке развитию зоны износа препятствует кольцевой паз 3, заполненный износостойким материалом, выполненный на расстоянии 0,2-0,3 длины носика.

Аналогичная ситуация возникает в промежутке между пазами 3 и 4. Поскольку в процессе прокатки уносимый с поверхности рабочего тела металл отчасти выполняет роль своеобразной смазки, то нецелесообразно покрывать всю поверхность рабочего тела износостойким материалом, так как в этом случае имеет место интенсивное снятие металла с трубной заготовки и вместо прокатки наблюдается срез металла, который препятствует протяжке заготовки, приводит не только к выходу бракованной продукции, но и за счет изменения теплового режима - к выходу из строя самой оправки. По зтой же причине недопустимо увеличение ширины первого кольцевого паза более 0,3 диаметра оправки. В связи с тем, что по мере продвижения заготовки ее температура снижается и уменьшается угол встречи поверхности оправки с внутренней

поверхностью заготовки, ширину дополнительного паза 4 необходимо повысить на 0,1-0,2 длины носика. Выполнение пазов шириной менее 0,1 диаметра оправки нецелесообразно,

так как столь узкий барьер неэффективно задерживает уносимый металл поверхности оправки.

Выполнение пазов глубиной менее 0,02 диаметра оправки приводит к выкрашиванию наплавленного металла и поэтому не дает существенного повышения стойкости. Выполнение пазов глубиной более 0,03 диаметра оправок нецелесообразно как по причине

излишнего расхода износостойкого

материала, так и ухудшения теплового режима поверхности оправки из-за различия в теплопроводности материалов оправки и наплавленного в пазах.

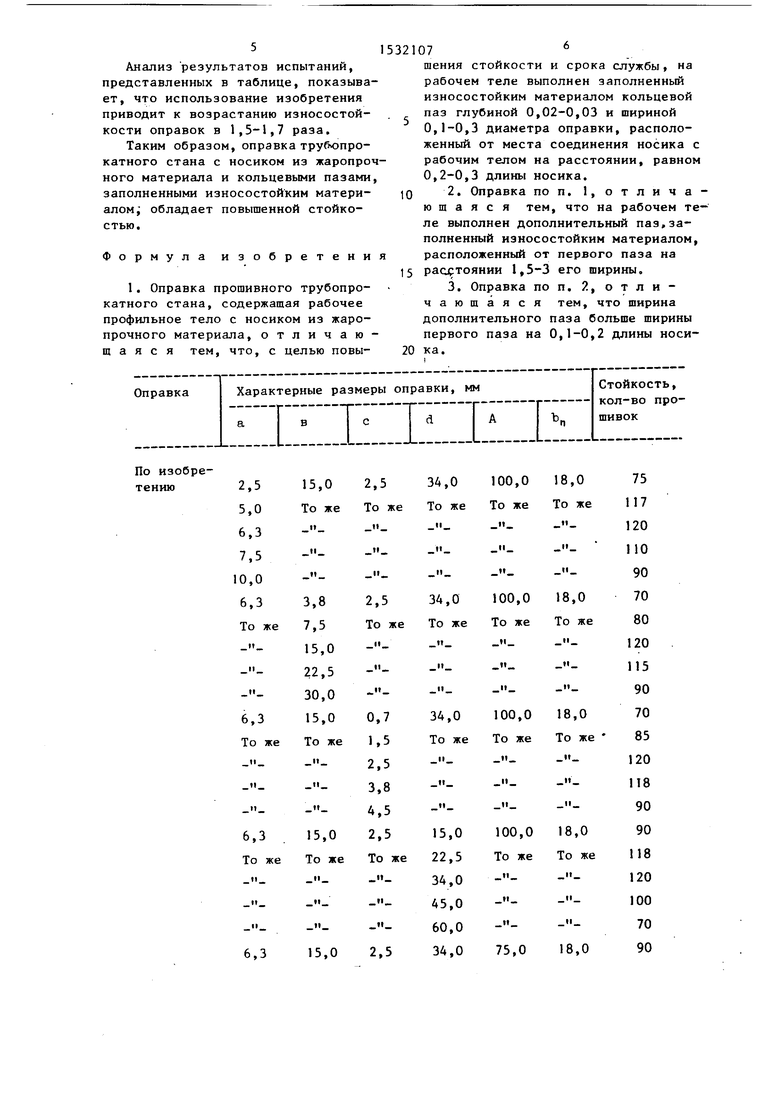

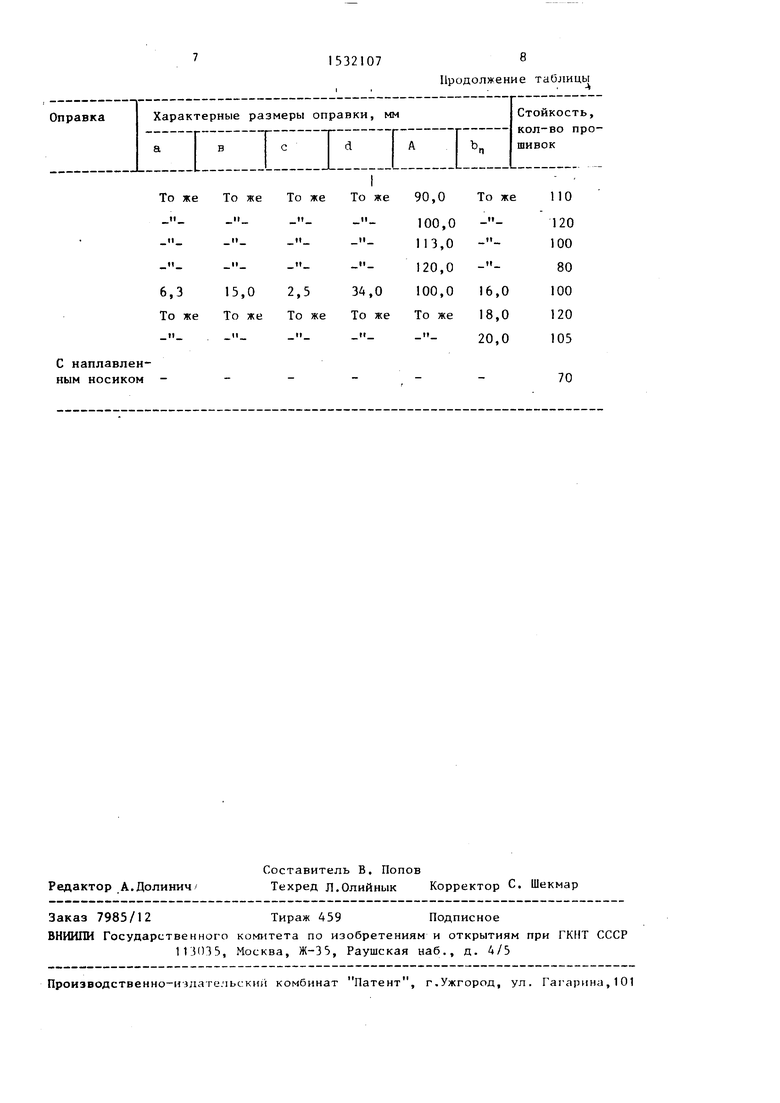

Пример.В идентичных условиях испытывали оправки по данному изобретению и оправки только с наплавленным носиком. Упрочнению подвергали оправки диаметром 75 мм, длиной 175 мм. Длина носика оправки 25 мм. Носики всех оправок упрочняли электрошлаковой наплавкой проволоки ЗПГ-567 под флюсом АН-348А.

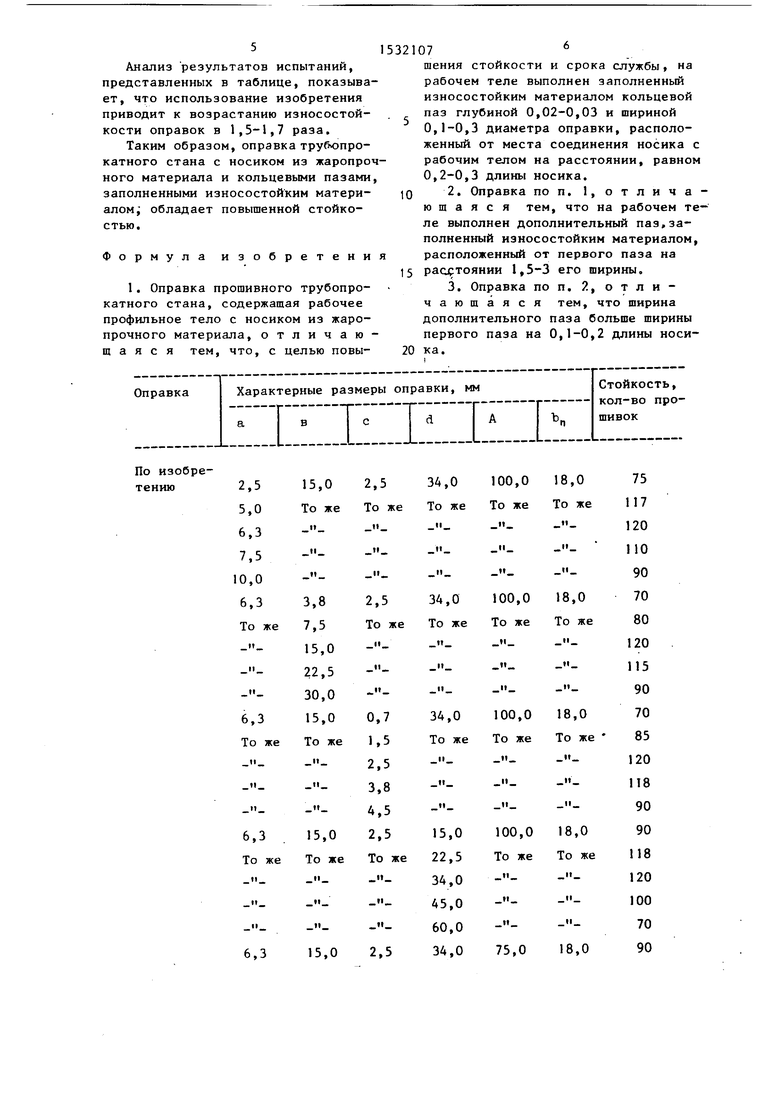

На рабочем теле оправок выполняли пазы, варьируя их ширину, глубину, расстояние между пазами и дистанцию от зоны сопряжения носика с рабочим телом до первого паза в диапазоне следующих значений:

а 2,5; 5,0; 6,5; 7,5; 10,0 мм, с 0,7; 1,5; 2,5; 3,8; 4,5 мм, Ъ 3,8; 7,5; 15,0; 22,5; 30,0мм, d 15,0; 22,5; 34,0; 45,0; 60,0мм, А 75,0; 90,0; 100,0; 113,0;

120,0 мм,

Ъ„ 16,0; 18,0; 20,0 мм.

Обозначения приведенных параметров соответствуют принятым на чертеже. Эти пазы на установке плазменной. наплавки типа УПН-303 заплавляли материалом НГ-ХНСР-4 при режиме: I 120А, и ЗОВ, расход материала 2,5 кг/ч.

5

Анализ результатов испытаний, представленных в таблице, показывает, что использование изобретения приводит к возрастанию износостойкости оправок в 1,5-1,7 раза.

Таким образом, оправка трубюпро- катного стана с носиком из жаропрочного материала и кольцевыми пазами заполненными износостойким материалом; обладает повышенной стойкостью.

Формула изобретени

1, Оправка прошивного трубопрокатного стана, содержащая рабочее профильное тело с носиком из жаропрочного материала, отличающаяся тем, что, с целью повы32107

шения стойкости и срока службы, на рабочем теле выполнен заполненный износостойким материалом кольцевой паз глубиной 0,02-0,03 и шириной 0,1-0,3 диаметра оправки, расположенный от места соединения носика с рабочим телом на расстоянии, равном 0,2-0,3 длины носика,

0 2, Оправка поп, 1, отличающаяся тем, что на рабочем теле выполнен дополнительный паз,заполненный износостойким материалом, расположенный от первого паза на

15 раортоянии 1,5-3 его ширины.

3, Оправка поп, 2, отличающаяся тем, что ширина дополнительного паза больше ширины первого паза на 0,1-0,2 длины носи20 ка.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ОПРАВКИ И ШТАМПОВАЯ ОСНАСТКА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2816967C1 |

| Валок прошивного стана | 1990 |

|

SU1766547A1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА ПРОШИВНОГО СТАНА | 2023 |

|

RU2819688C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| Оправка прошивного стана | 1988 |

|

SU1704870A1 |

| Водоохлаждаемая оправка прошивного стана | 1987 |

|

SU1491596A1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

Изобретение относится к трубопрокатному производству, а именно к технологическому инструменту прошивного трубопрокатного стана. Цель изобретения - повышение стойкости и срока службы. Оправка состоит из носика 2 из жаропрочного материала и рабочего тела 1 с заполненным износостойким материалом кольцевым пазом 3 и дополнительным кольцевым пазом. При этом кольцевой паз 3 выполнен глубиной 0,02 - 0,03 и шириной 0,1 - 0,3 диаметра оправки и расположен от места соединения носика с рабочим телом на расстоянии, равном 0,2 - 0,3 длины носика. Дополнительный паз 4 расположен от первого паза на расстоянии 1,5 - 3 его ширины, а ширина дополнительного паза больше ширины первого паза на 0,1 - 0,2 длины носика. 2 з.п. ф-лы. 1 ил. 1 табл.

С наплавленным носиком

70

Авторы

Даты

1989-12-30—Публикация

1987-08-04—Подача