Изобретение относится к наплавке, в частности дуговой, в среде защитных газов плавящимся электродом внутренних цилиндрических поверхностей малых диаметров и может найти нри.менение в химическом и нефтяном аппаратостроении, в энергетическом мап иностроении, а также при изготовлении оборудования для атомных электростанций.

Цель изобретения - расширение технологических возможностей способа за счет совмещения процесса формирования и деформации жидкой ванны с использованием кристаллизатора, одновременно выполняющего роль деформирующего устройства, а также повышение качества наплавки за счет

трансформации литой структу|М)1 в деформированную в процессе обкатки наплавленного металла.

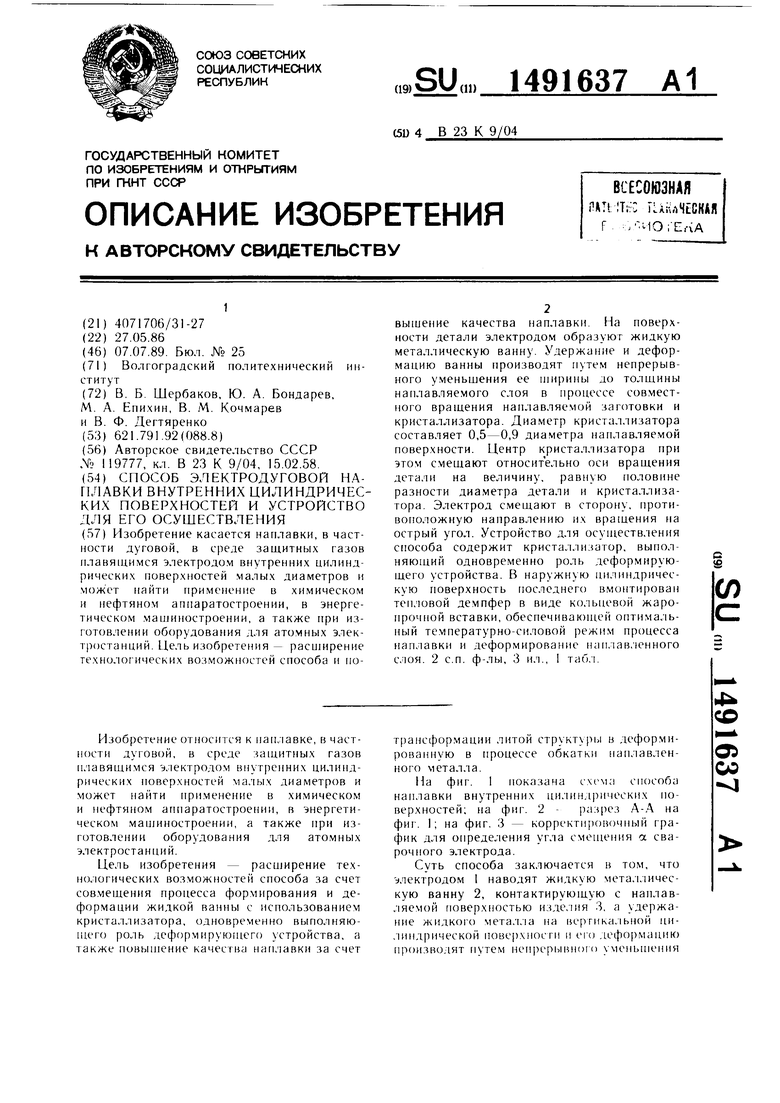

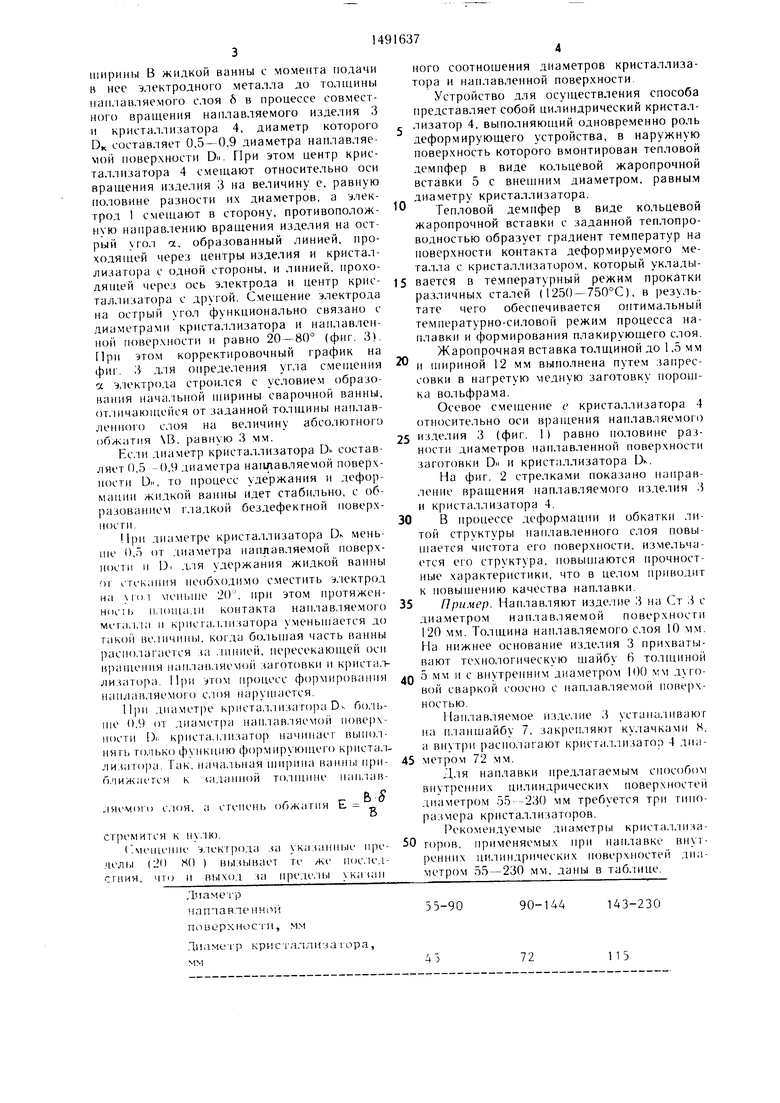

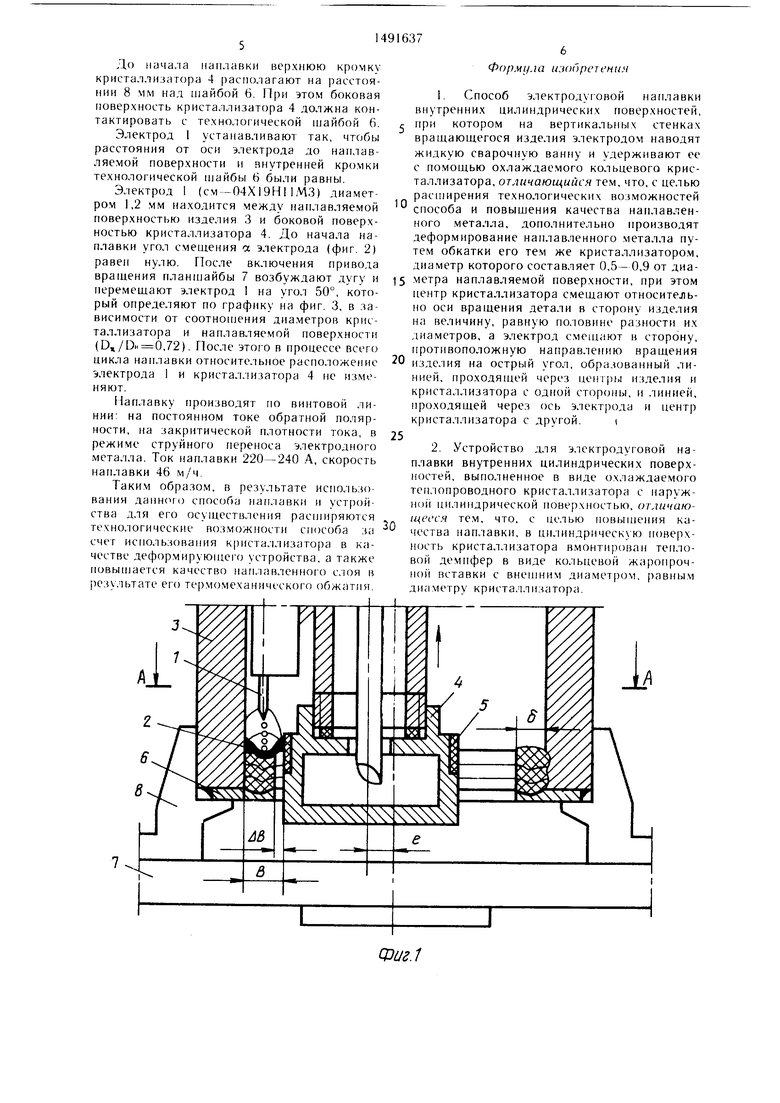

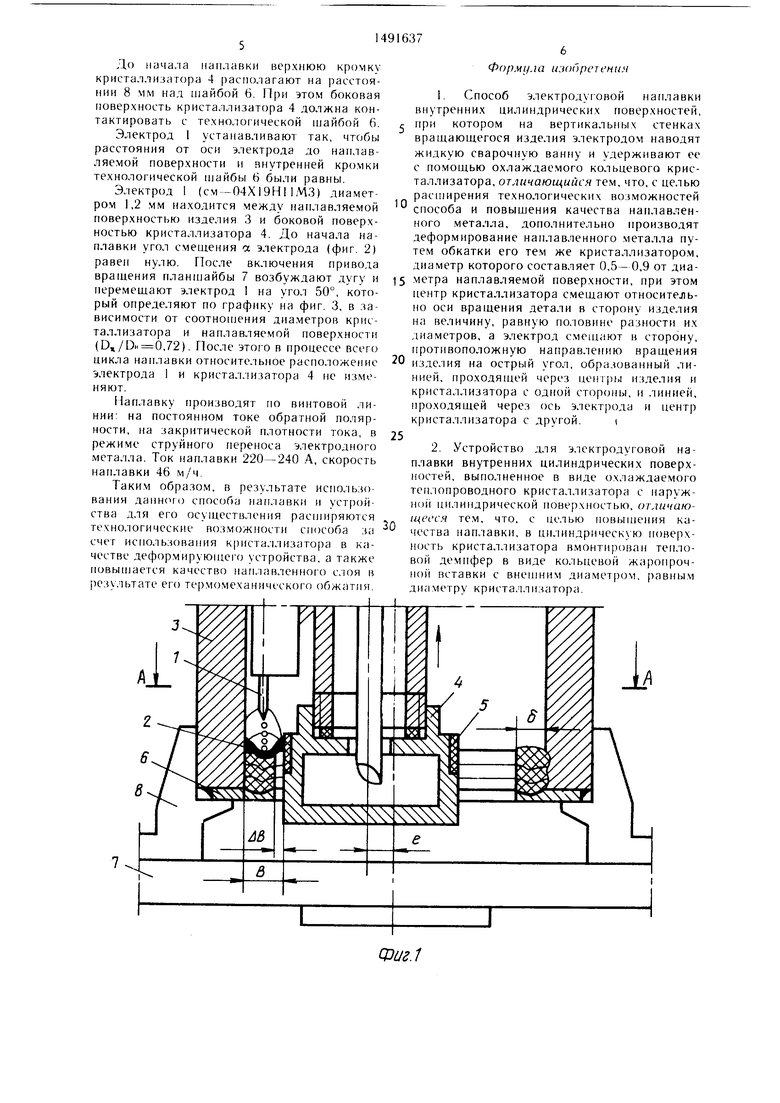

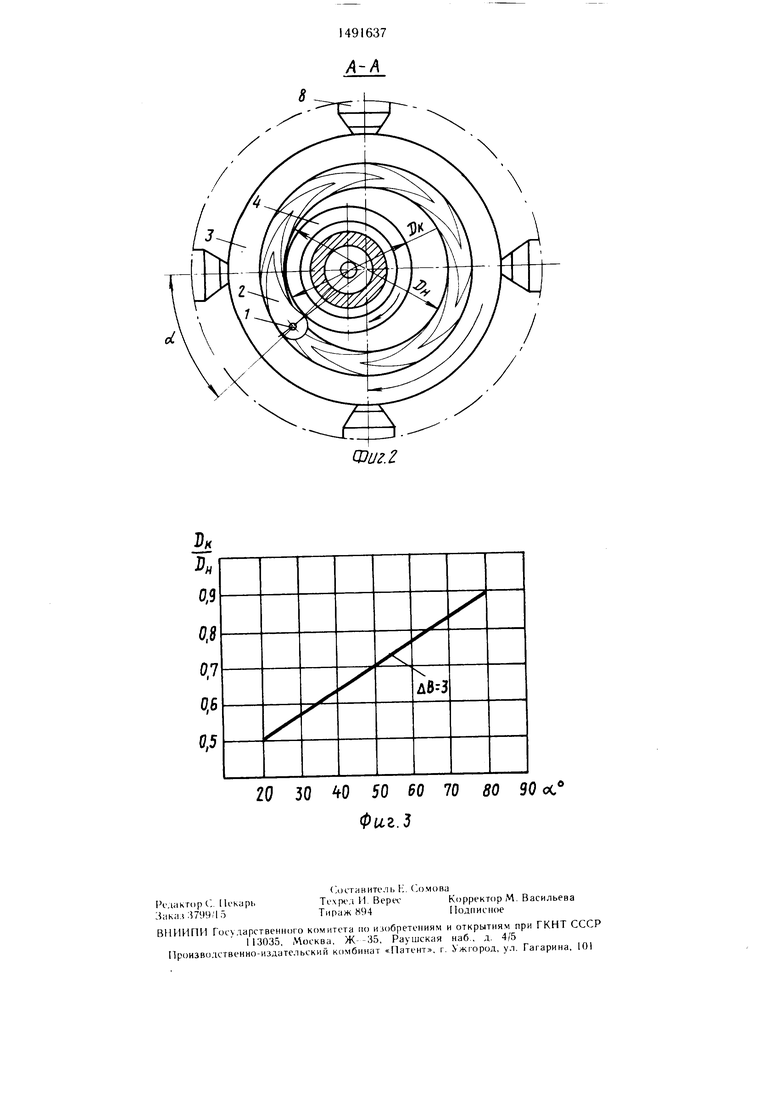

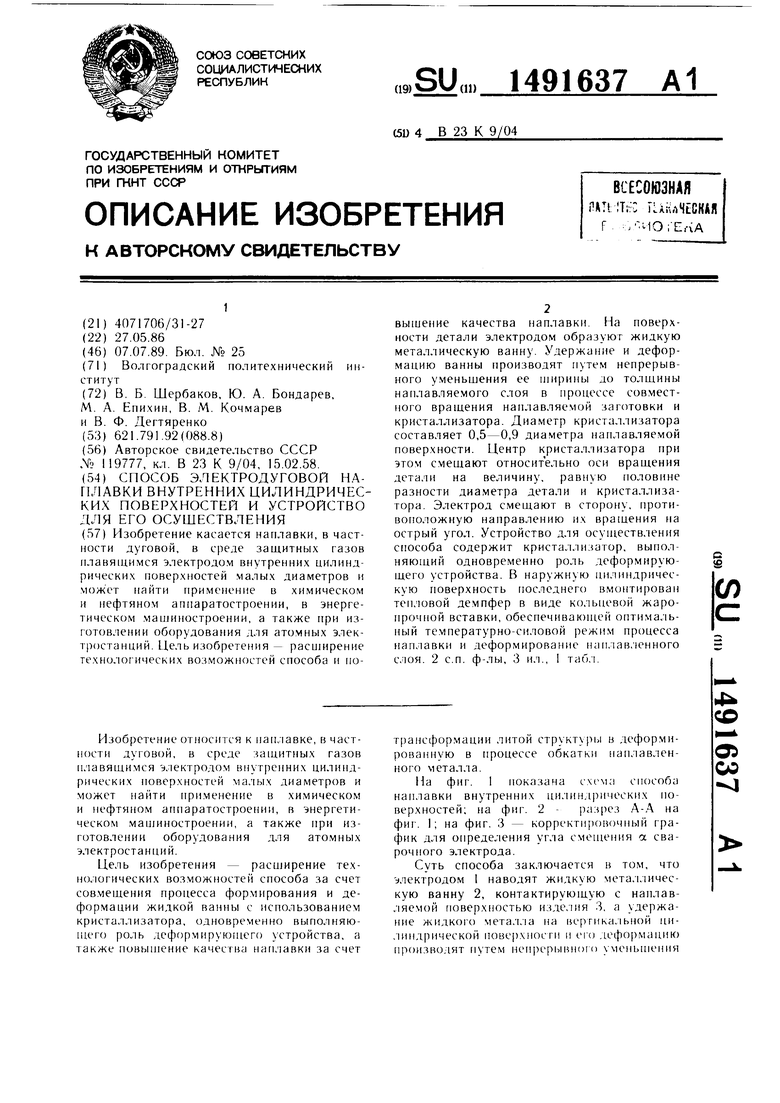

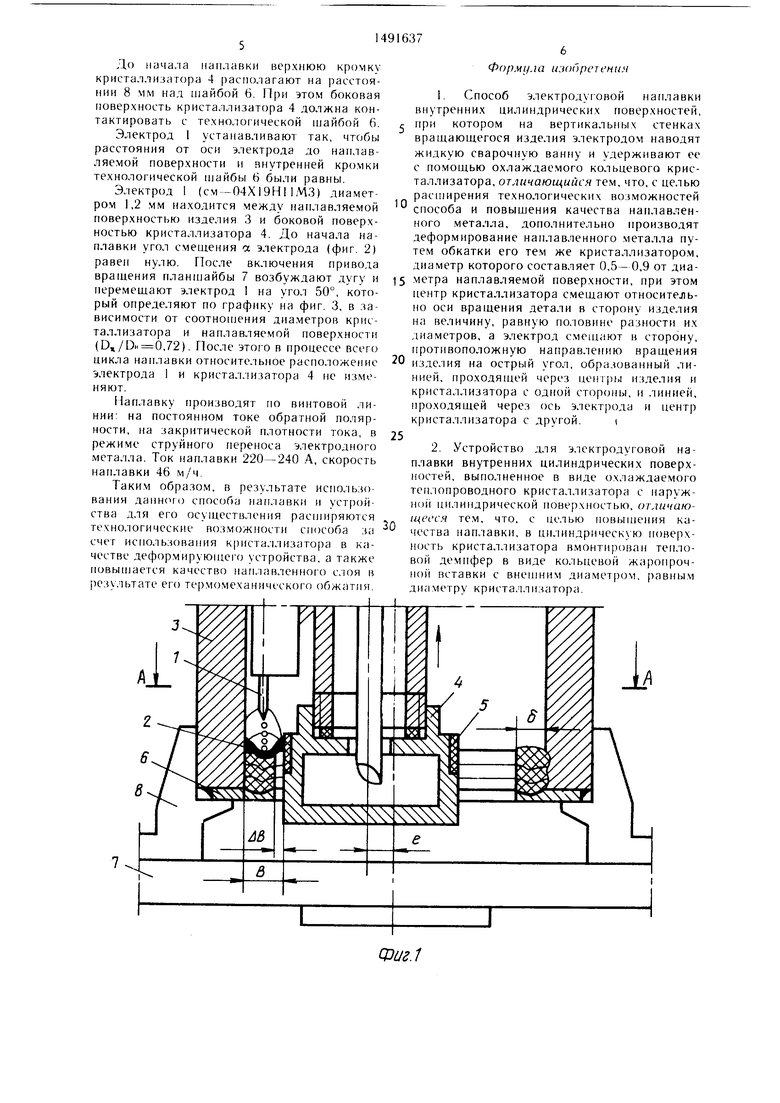

На фиг. I показана схема способа наплавки внутренних цилиндрических поверхностей; на фиг. 2 - разрез А-А на фиг. ; на фиг. 3 - корректировочный график для определения угла смещения а сварочного электрода.

Суть способа заключается в том, что электродом I наводят жидкую мета, 1личес- кую ванну 2, контактирующую с наплавляемой поверхностью изде. шя 3. а удержание жидкого метал. 1а на вертикальной цилиндрической поверхпосги и его деформацию производят путем непрерьп ногп уменьшения

со

О5 00

ширины в жидкой ванны с момента подачи в нее электродного металла до толщины натравляемого слоя 6 в процессе совместного вращения наплавляемого изделия 3 и кристаллизатора 4, диаметр которого DK составляет 0,5-0,9 диаметра наплавляемой поверхности DM. При этом центр кристаллизатора 4 смещают относительно оси вращения изделия 3 на величину е, равную половине разности их диаметров, а электрод 1 смещают в сторону, противоположную направлению вращения изделия на острый угол а. образованный линией, проходящей через центры изделия и кристаллизатора с одной стороны, и линией, проходящей через ось электрода и центр кристаллизатора с другой. Смещение электрода на острый угол функционально связано с диаметрами кристаллизатора и наплавленной поверхности и равно 20-80° (фиг. 3). При этом корректировочный график на фиг. 3 для определения угла смещения а электрода строился с условием образования начальной ширины сварочной ванны, от.шчающейся от заданной толщины наплавленного слоя на величину абсолютного обжатия В. равную 3 мм.

Если диаметр кристаллизатора Di- составляет П.5 -0,9 диаметра наплавляемой поверхности DI. , то процесс удержания и деформации жидкой ванны идет стабильно, с образованием гладкой бездефектной поверхности.

При диаметре кристаллизатора DK мень- 1ПС 0,5 от .тиаметра нап.павляемой поверхности и D, Д.-1Я удержания жидкой ванны 1 сгекапия необходимо сместить э;1ектрод на 1(, 1 меньше 20. при этом протяженное ь нлоща.п контакта наплавляемого мега.1ла и крисга.1.1изатора уменьн1ается до так()11 ве.шчины, ко1 да большая часть ванны располагается за линие11, пересекающей оси вращения наплав.темой заготовки и криста, лизатора. При этом процесс формирования наплан,1яемого с.юя нарушается.

П|1И диаметре к)иста. 1лизаг()ра Dh бо.чь- 1пе 0.9 (п диамет)а наплавляемой пове)х- пости 1)|. крпста.1.|изато начинает выполнять только функцию формирующего кристал- , 1и; атора. Гак, нача,тьная ширина ванны приближается к заданной толщине наплавс.1()Я, а

степень обжатия Е

ст|Н мится к нулю,

(.мещеппе элекгрода за .целы 120 НО ) вызывает , 410 и вьгхо.1 за

указанные прете же пос.км- преде.Ц) хказап

10

15

20

25

30

35

40

45

50

ного соотношения диаметров кристаллизатора и наплавленной поверхности

Устройство для осуществления способа представляет собой цилиндрический кристаллизатор 4, выполняющий одновременно роль деформирующего устройства, в наружную поверхность которого вмонтирован тепловой демпфер в виде кольцевой жаропрочной вставки 5 с внешним диаметром, равным диаметру кристаллизатора.

Тепловой демпфер в виде кольцевой жаропрочной вставки с заданной теплопроводностью образует градиент температур на поверхности контакта деформируемого металла с кристаллизатором, который укладывается в температурный режим прокатки различных сталей (1250-750°С), в результате чего обеспечивается оптимальный температурно-силовой режим процесса наплавки и формирования плакирующего слоя.

Жаропрочная вставка толщиной до 1,5 мм и шириной 12 мм выполнена путем запрессовки в нагретую медную заготовку порошка вольфрама.

Осевое смещение с кристаллизатора 4 относительно оси вращения наплавляемого изделия 3 (фиг. 1) равно по, 1овине разности диаметров наплавленной поверхности заготовки DH и кристаллизатора DK.

На фиг. 2 стрелками показано направление вращения наплавляемого изделия . и кристаллизатора 4.

В процессе деформации и обкатки литой структуры наплавленного слоя повышается чистота ei o поверхности, измельчается его структура, повып аются прочностные характеристики, что в целом приводит к повышению качества наплавки.

Пример. Наплавляют изде.ше ii на Ст 3 с диаметром наплавляемой поверхности 120 мм. Толщина наплавляемого слоя 10 мм. На нижнее основание изделия 3 прихватывают технологическую шайбу 6 толщиной 5 мм и с BfiyTpeHHHM диаметром |()0 мм дуговой сваркой сооспо с наплавляемой noBejix- ностью.

Наплавляемое изделие 3 устапаливают на планшайбу 7, закрепляют ку:1ачками 8. а внутри раснолагают кристаллизатор 4 диаметром 72 мм.

Для наплавки предлагаемым способом впутреппих цплиидрических поверхностей диаметром 55--230 мм требуется три типоразмера криста,1,1изаторов.

Рекомендуемые диаметры кристаллиза- горов, применяемых при наплавке внутренних цилиндрических новерхпостей диаметром 55-230 мм, даны в таб,1ице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| Способ наплавки цилиндрических деталей | 1985 |

|

SU1320026A1 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1991 |

|

RU2022741C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2397851C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ МАЛОГАБАРИТНЫХ ТОРЦОВ | 2002 |

|

RU2232669C1 |

| Способ электрошлаковой наплавки и устройство для его осуществления | 1972 |

|

SU448103A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ КРУПНОГАБАРИТНЫХ ТОРЦОВ | 2004 |

|

RU2271267C1 |

| СПОСОБ НАПЛАВКИ ПЛАКИРУЮЩЕГО СЛОЯ НА ПЛОСКУЮ ЗАГОТОВКУ | 1988 |

|

RU1580699C |

| Способ автоматической наплавки периферийных рабочих кромок спирали шнека и устройство для его осуществления | 1989 |

|

SU1680459A1 |

Изобретение касается наплавки, в частности дуговой, в среде защитных газов плавящимся электродом внутренних цилиндрических поверхностей малых диаметров и может найти применение в химическом и нефтяном аппаратостроении, в энергетическом машиностроении, а также при изготовлении оборудования для атомных электростанций. Цель изобретения - расширение технологических возможностей способа и повышение качества наплавки. На поверхности детали электродом образуют жидкую металлическую ванну. Удержание и деформацию ванны производят путем непрерывного уменьшения ее ширины до толщины наплавляемого слоя в процессе совместного вращения наплавляемой заготовки и кристаллизатора. Диаметр кристаллизатора составляет 0,5 - 0,9 диаметра наплавляемой поверхности. Центр кристаллизатора при этом смещают относительно оси вращения детали на величину, равную половине разности диаметра детали и кристаллизатора. Электрод смещают в сторону, противоположную направлению их вращения на острый угол. Устройство для осуществления способа содержит кристаллизатор, выполняющий одновременно роль деформирующего устройства. В наружную цилиндрическую поверхность последнего вмонтирован тепловой демпфер в виде кольцевой жаропрочной вставки, обеспечивающей оптимальный температурно-силовой режим процесса наплавки и деформирование наплавленного слоя. 2 с.п. ф-лы, 3 ил., 1 табл.

Диамеч р иап тавленной печверхносч и, м.м

Диаметр кристаллиза ixipa ,

55-90

90-144

143-230

72

115

До начала наплавки верхнюю кромку кристаллизатора 4 располагают на расстоянии 8 1М нал шайбой 6. При этом боковая поверхность кристаллизатора 4 должна контактировать с технологической н айбой 6.

Электрод 1 устанавливают так, чтобы расстояния от оси электрода до наплавляемой поверхности и внутренней кромки технологической шайбы 6 были равны.

Электрод 1 (см -04XI9H11М,3) диаметром 1,2 мм находится между наплавляемой поверхностью изделия 3 и боковой поверхностью кристаллизатора 4. До начала наплавки угол смещения а электрода (фиг. 2) равен нулю. После включения привода вращения планп1айбы 7 возбуждают дугу и перемещают электрод 1 на угол 50°, который определяют по графику на фиг. 3, в зависимости от соотно1иения диаметров кристаллизатора и наплавляемой поверхности (О,,72). После этого в процессе всего цикла наплавки относительное расположение электрода I и кристаллизатора 4 не изменяют.

Наплавку производят по винтовой линии: на постоянном токе обратной полярности, на закритической плотности тока, в режиме струйного переноса электродного металла. Ток наплавки 220-240 .А, скорость наплавки 46 м/ч.

Таким образом, в результате исгюльзо- вания дамн(П(; cnoc(j6a наплавки и устройства для его осуществления рас1лиряются технологические возможности способа за счет использования к|}исталлизатора в качестве деформирующего устройства, а также повьппается качество наплавленного с. юя в результате его термомеханического обжатия.

Форм у.га изопрегенчя

15

20

25

0

Ф/У./

Фиг. г

| Способ наплавки металла | 1958 |

|

SU119777A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-07—Публикация

1986-05-27—Подача