Изобретение относится к сварке и наплавке и может найти применение при производстве барабанов для навивки канатов.

Целью изобретения является обес- печение возможности получения ручьевой поверхности на цилиндрических деталях с диаметром более 20 мм: с высокими механическими свойствами.

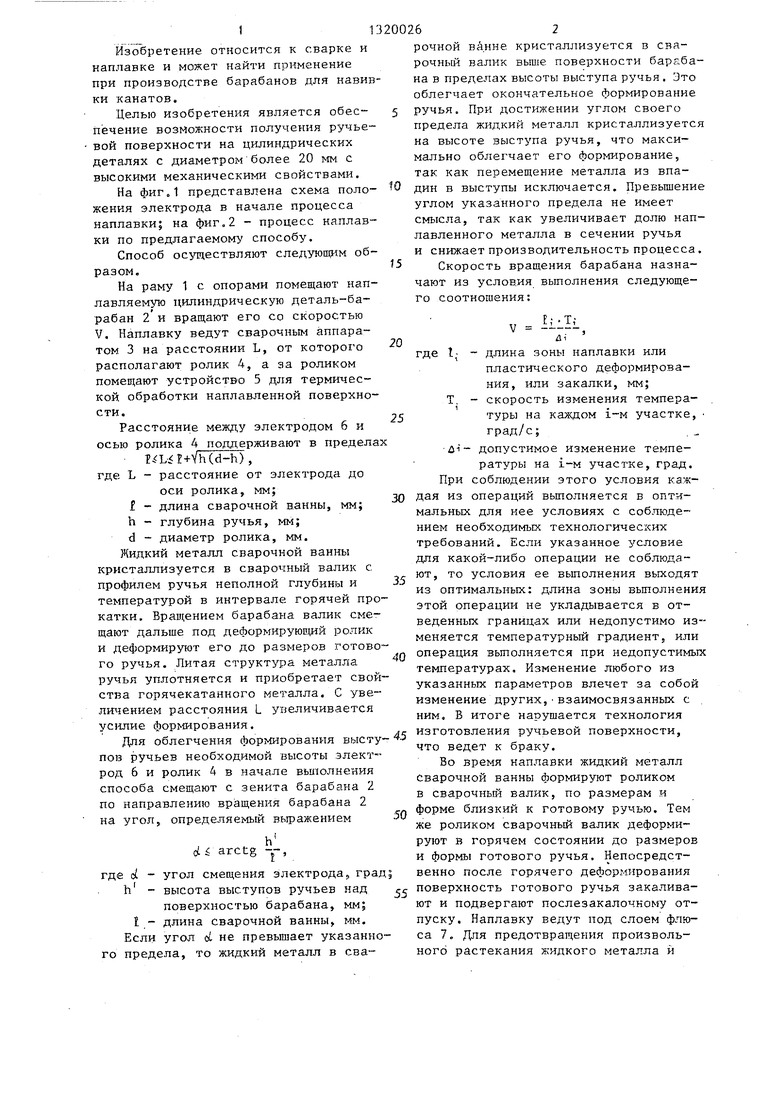

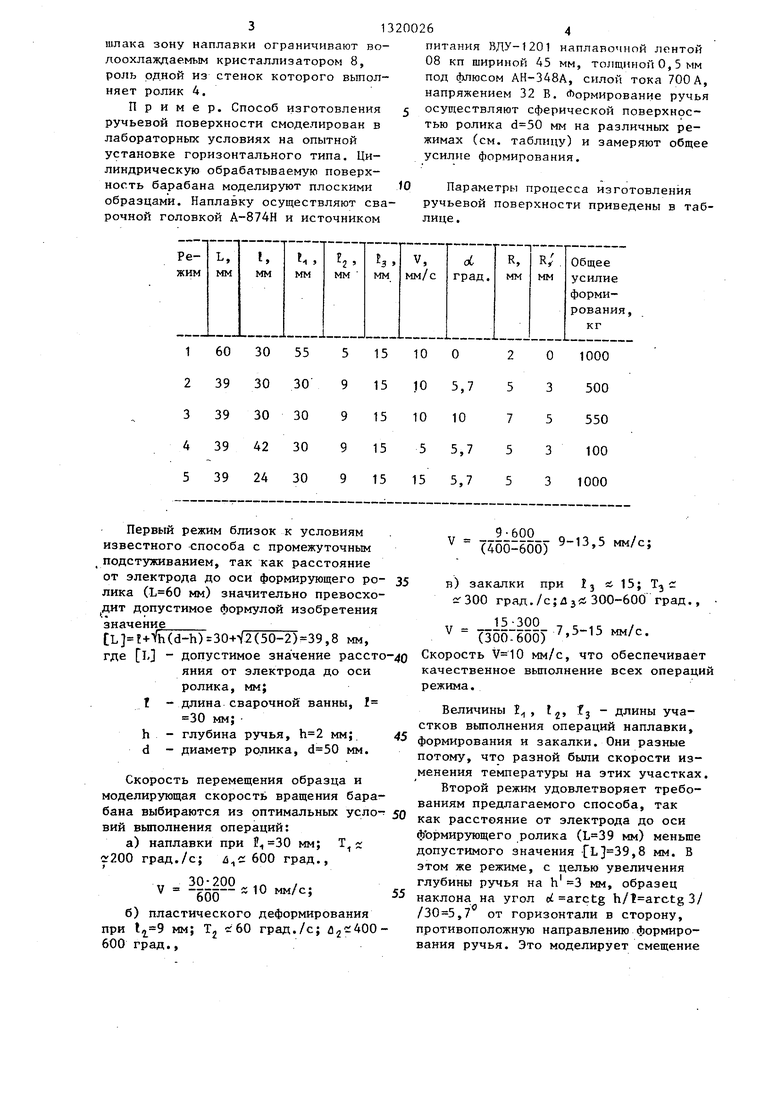

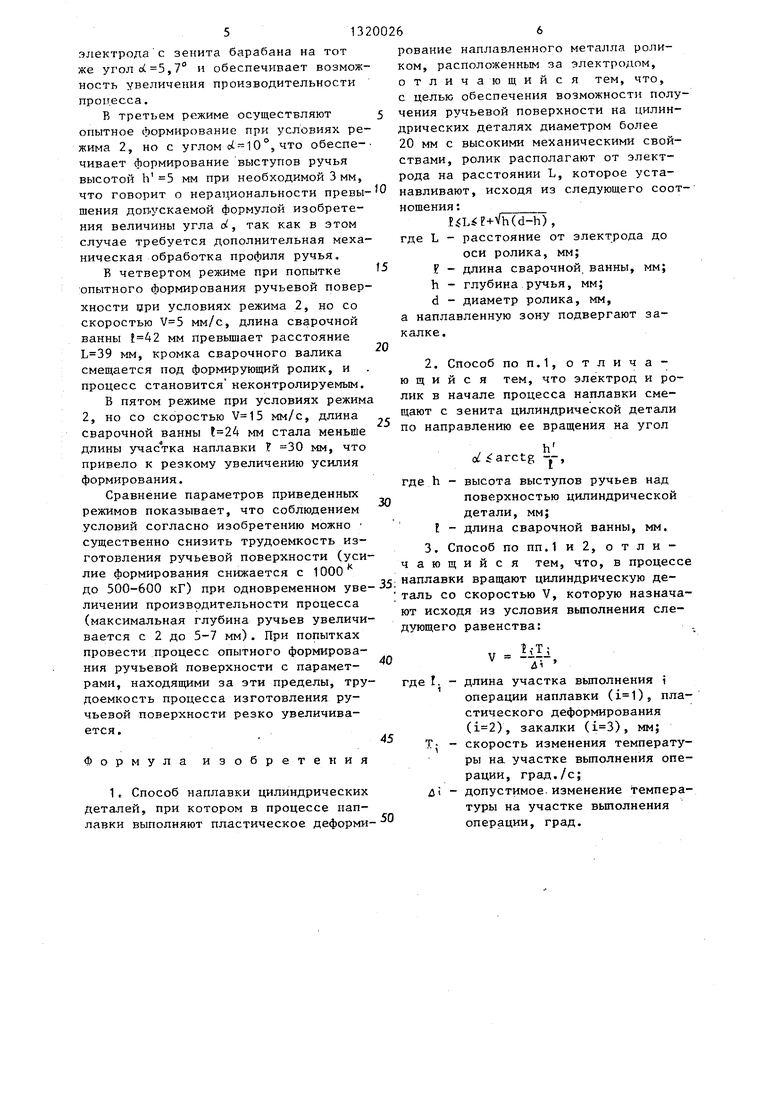

На фиг.1 представлена схема поло- жения электрода в начале процесса наппавки; на фиг.2 - процесс наплавки по предлагаемому способу.

Способ осуществляют следующим образом,

На раму 1 с опорами помещают наплавляемую цилиндрическую деталь-барабан 2 и вращают его со скоростью V, Наплавку ведут сварочным аппара

том 3 на расстоянии L, от которого

располагают ролик 4, а за роликом помещают устройство 5 для термической обработки наплавленной поверхности.

Расстояние между электродом 6 и осью ролика 4 поддерживают в предела

T.(d-h), где L - расстояние от электрода до

оси ролика, мм;

- длина сварочной ванны, мм; h - глубина ручья, мм; d - диаметр ролика, мм. Жидкий металл сварочной ванны кристаллизуется в сварочный валик с профилем ручья неполной глубины и температурой в интервале горячей прокатки. Вращением барабана валик смещают дальше под деформируюпщй ролик и деформируют его до размеров готово

го ручья, Литая структура металла

ручья уплотняется и приобретает свойства горячекатанного металла, С уве- лш1ением расстояния L увеличивается усилие формирования.

Для облегчения формирования высту- пов ручьев необходимой высоты электрод 6 и ролик 4 в начале вьшолнения способа смещают с зенита барабана 2 по направлению вращения барабана 2 на угол, определяемый вьфажением

h d& arctg -J-,

где d угол смещения электрода,, град h - высота выступов ручьев над

поверхностью барабана, мм; I - длина сварочной ванны, мм. Если угол оС не превьянает указанного предела, то жидкий металл в сварочной вАнне кристаллизуется в сварочный валик вьш1е поверхности барабана в пределах высоты выступа ручья. Это облегчает окончательное формирование ручья. При достижении углом своего предела жидкий металл кристаллизуется на высоте выступа ручья, что максимально облегчает его формирование, так как перемещение металла из впадин в выступы исключается, Превьщ1ение углом указанного предела не имеет смысла, так как увеличивает долю наплавленного металла в сечении ручья и снижает производительность процесса. Скорость вращения барабана -назначают из условия вьтолнения следующего соотношения:

0

5

0

35

0

0

V

р . , т. -I.L--

ai

где - длина зоны наплавки или

пластического деформирования, или закалки, мм; Т. - скорость изменения температуры на каждом i-M участке, град/с;

Д1- допустимое изменение температуры на i-M участке, град. При соблюдении этого условия каждая из операций вьшолняется в оптимальных для нее условиях с соблюдением необходимых технологических требований. Если указанное условие для какой-либо операции не соблюдают, то условия ее вьтолнения выходят из оптимальных: длина зоны выполнения этой операции не укладывается в отведенных границах или недопустимо изменяется температурный градиент, или операция вьтолняется при недопустимых температурах. Изменение любого из указанных параметров влечет за собой изменение других,взаимосвязанных с ним, В итоге нарушается технология изготовления ручьевой поверхности, что ведет к браку,

Во время наплавки жидкий металл Сварочной ванны формируют роликом в сварочный валик, по размерам и форме близкий к готовому ручью. Тем же роликом сварочный валик деформируют в горячем состоянии до размеров и формы готового ручья. Непосредственно после горячего деформирования поверхность готового ручья закаливают и подвергают послезакалочному отпуску. Наплавку ведут под слоем флюса 7с Для предотвращения произвольного растекания жидкого металла и

шлака зону наплавки ограничивают во- доохлаждае.мым кристаллизатором 8, роль одной из стенок которого выполняет ролик 4.

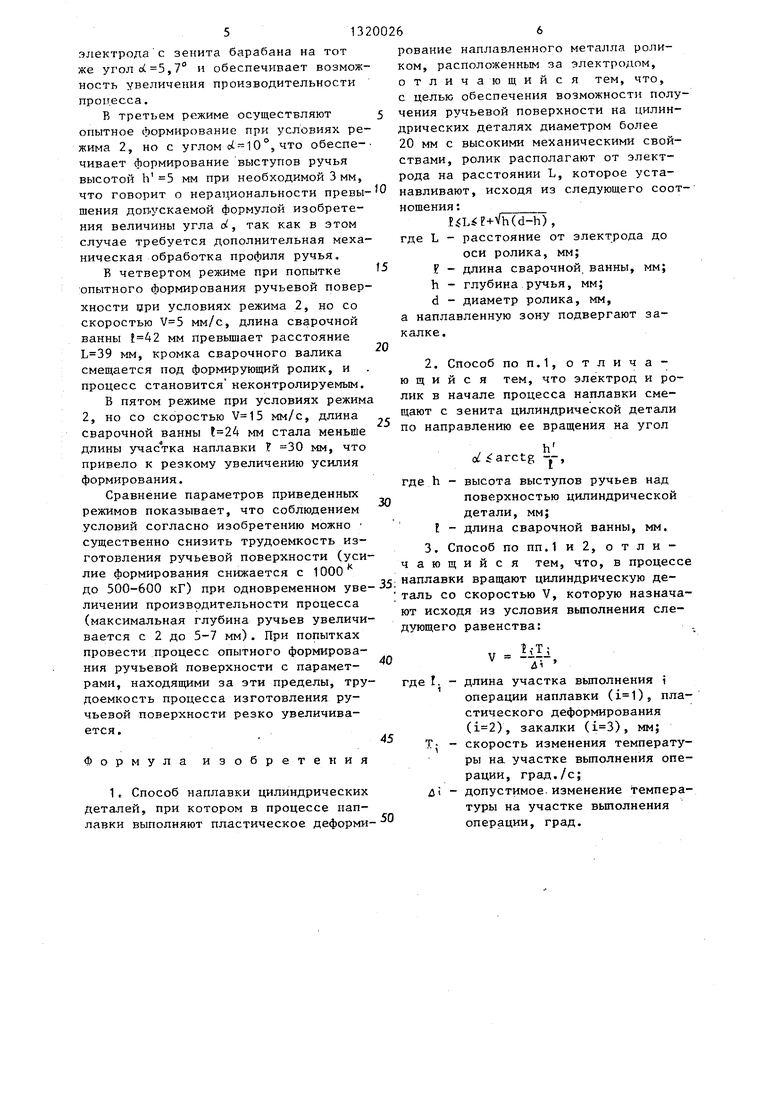

Пример. Способ изготовления ручьевой поверхности смоделирован в лабораторных условиях на опытной установке горизонтального типа. Цилиндрическую oбpaбaтывae fyю поверхность барабана моделируют плоскими образцами. Наплавку осуществляют сварочной головкой А-874Н и источником

подстуживанием, так как расстояние от электрода до оси формирующего ролика ( мм) значительно превосхо- дит допустимое формулой изобретения значение

35

(d-h)30H-i2(50-2)39,8 мм, где L - допустимое значение рассто-40 яния от электрода до оси ролика, мм; f - длина сварочной ванны, 1

30 мм;

h - глубина ручья, мм; 45 d - диаметр ролика, мм.

Скорость перемещения образца и моделирующая скорость вращения барабана выбираются из оптимальных усло- 50 ВИЙ вьтолнения операций:

а) наплавки при мм;

г200 град./с; 600 град., 30-200

Т 1

600

10 мм/с;

55

б) пластического деформирования при 1,9 мм; Tj с:60 град./с; 600 град.,

питания ВЛУ-1201 наплавочной лентой 08 кп шириной 45 мм, толщиной О, 5 мм под флюсом АН-348А, силой тока 700 А, напряжением 32 В. Нормирование ручья осуществляют сферической поверхностью ролика мм на различных режимах (см. таблицу) и замеряют общее усилие формирования.

Параметры процесса изготовления ручьевой поверхности приведены в таблице.

5

0

5

0

V

7,5-15 мм/с.

5

в) закалки при 1з 15; Т с: 300 град./с;лз«300-600 град.,

„15i3gO

(300-600)

Скорость мм/с, что обеспечивает качественное выполнение всех операций режима.

Величины 1, I, fj - длины участков вьтолнения операций наплавки, формирования и закалки. Они разные потому, что разной бьши скорости изменения температуры на этих участках.

Второй режим удовлетворяет требованиям предлагаемого способа, так как расстояние от электрода до оси фЪрмирзтощего ролика ( мм) меньше допустимого значения ,8 мм. В этом же режиме, с целью увеличения глубины ручья на h 3 мм, образец наклона на угол с arctg h/l arctg3/ ,7 от горизонтали в сторону, противоположную направлению формирования ручья. Это моделирует смещение

электрода с зенита барабана на тот же угол с( 5,7° и обеспечивает возможность увеличения производительности процесса.

В третьем режиме осуществляют опытное формирование при условиях режима 2, но с углом , что обеспечивает формирование выступов ручья высотой h 5 мм при необходимой 3 мм, что говорит о нерациональности правышения доп,ускаемой формулой изобретения величины угла d, так как в этом случае требуется дополнительная механическая обработка профиля ручья.

В четвертом режиме при попытке :опытного формирования ручьевой поверхности цри условиях режима 2, но со скоростью мм/с, длина сварочной ванны мм превьшает расстояние мм, кромка сварочного валика смещается под формирующий ролик, и процесс становится неконтролируемым.

В пятом режиме при условиях режима 2, но со скоростью мм/с, длина сварочной ванны 24 мм стала меньше длины учас тка наплавки 30 мм, что привело к резкому увеличению усилия формир ов ания.

Сравнение параметров приведенных режимов показывает, что соблюдением условий согласно изобретению можно существенно снизить трудоемкость изготовления ручьевой поверхности (уси

3. Способ попп.1и2, отли- а ю щ и и с я тем, что, в процессе

ЮТ ИСХОДЯ из условия дующего равенства:

вьтолнения слелие формирования снижается с 1000

слл iiAA . наплавки вращают цилиндрическую дедо 500-600 кГ) при одновременном уве- - „ j «

таль со скоростью V. которую назнача- личении производительности процесса (максимальная глубина ручьев увеличивается с 2 до 5-7 мм). При попытках провести процесс опытного формирования ручьевой поверхности с параметрами, находящими за эти пределы, трудоемкость процесса изготовления ру40

V - lil-i V - ----,

где I. - длина участка вьтолнения i

операции наплавки (), пластического деформирования (), закалки (), мм; скорость изменения температуры на участке выполнения операции, град./с; допустимое изменение температуры на участке вьтолнения операции, град.

чьевои поверхности резко увеличивается.

Формула изобретения

1, Способ наплавки цилиндрических деталей, при котором в процессе пап- лавки выполняют пластическое деформи

5-5

00266

рование наплавленного металла роли- расположенным за электродом,

ком,

отличающийся тем, что, с целью обеспечения возможности получения ручьевой поверхности на цилиндрических деталях диаметром более 20 мм с высокими механическими свойствами, ролик располагают от электрода на расстоянии L, которое устанавливают, исходя из следующего соотношения :

(d-h),

где L - расстояние от электрода до оси ролика, мм;

- длина сварочной, ванны, мм;

h - глубина ручья, мм;

d - диаметр ролика, мм, а наплавленную зону подвергают закалке.

3

2. Способ по П.1, о т л и ч ю щ и и с я тем, что электрод и ролик в начале процесса наплавки смещают с зенита цилиндрической детали по направлению ее вращения на угол

. ( d arctg -J-,

где h - высота выступов ручьев над поверхностью цилиндрической детали, мм; длина сварочной ванны, мм.

3. Способ попп.1и2, отли- а ю щ и и с я тем, что, в процессе

а

ЮТ ИСХОДЯ из условия дующего равенства:

таль со скоростью V. 40

V - lil-i V - ----,

45

50

где I. - длина участка вьтолнения i

операции наплавки (), пластического деформирования (), закалки (), мм; скорость изменения температуры на участке выполнения операции, град./с; допустимое изменение температуры на участке вьтолнения операции, град.

ТЛ,J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ ШИРОКОСЛОЙНОЙ НАПЛАВКИ | 1973 |

|

SU407676A1 |

| Способ дуговой наплавки конусов и чаш загрузочных устройств | 1990 |

|

SU1763121A1 |

| Способ двухдуговой наплавки | 1989 |

|

SU1660885A1 |

| Способ дуговой сварки и наплавки | 1991 |

|

SU1825682A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2002 |

|

RU2218509C2 |

Изобретение относится к сварке и наплавке, в частности к способу наплавки цилиндрических деталей, и может найти применение при изготовлении барабанов для навивки канатов, Для обеспечения возможности получения ручьевой поверхности на цилиндрических деталях диаметром более 20 мм процесс наплавки ведут с одновременным пластическим деформированием и закалкой наплавленного металла. Получить ручьевую поверхность оказалось возможным благодаря выбору определенного расстояния между электродом и деформируюпщм роликом и скорости вращения детали. Для облегчения формирования ручьевой поверхности в начале процесса осуществляют смещение электрода и ролика от зенита цилиндрической детали по направлению ее вращения на определенный угол. 2 з,п. ф-лы, 2 ил. 1 табл. |СЛ

ipue 2

Редактор Э.Слиган

Заказ 2560/12Тираж 975 Подписное

ВНИИПИ Государственного .комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Составитель 3.Хаустова

Техред Н.Глущенко Корректор Г.Решетник

| Александров М.П | |||

| Подъемно-транспортные машины | |||

| М.: Высшая школа, 1979, с | |||

| Термометр | 1923 |

|

SU558A1 |

| Способ восстановления бандажей | 1940 |

|

SU60005A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-30—Публикация

1985-06-07—Подача