Изобретение относится к производству сажи, а именно к технологии ее гранулирования сухим методом, и может быть использовано для гранулирования мелкодисперсных материалов в других отраслях промьшшенности.

Цепью изобретения является повышение насьтной плотности уплотненной и гранулированной сажи, снижение содержания в ней пыли и улучшение структурности сажевых частиц и интенсификация процесса.

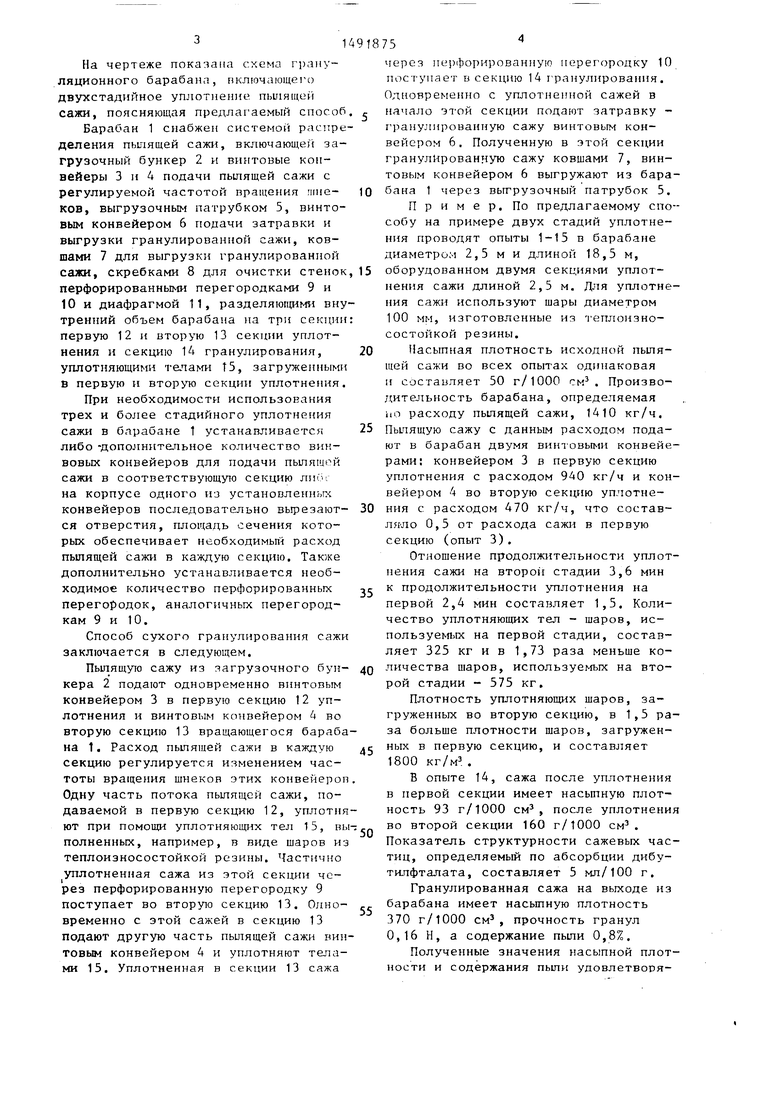

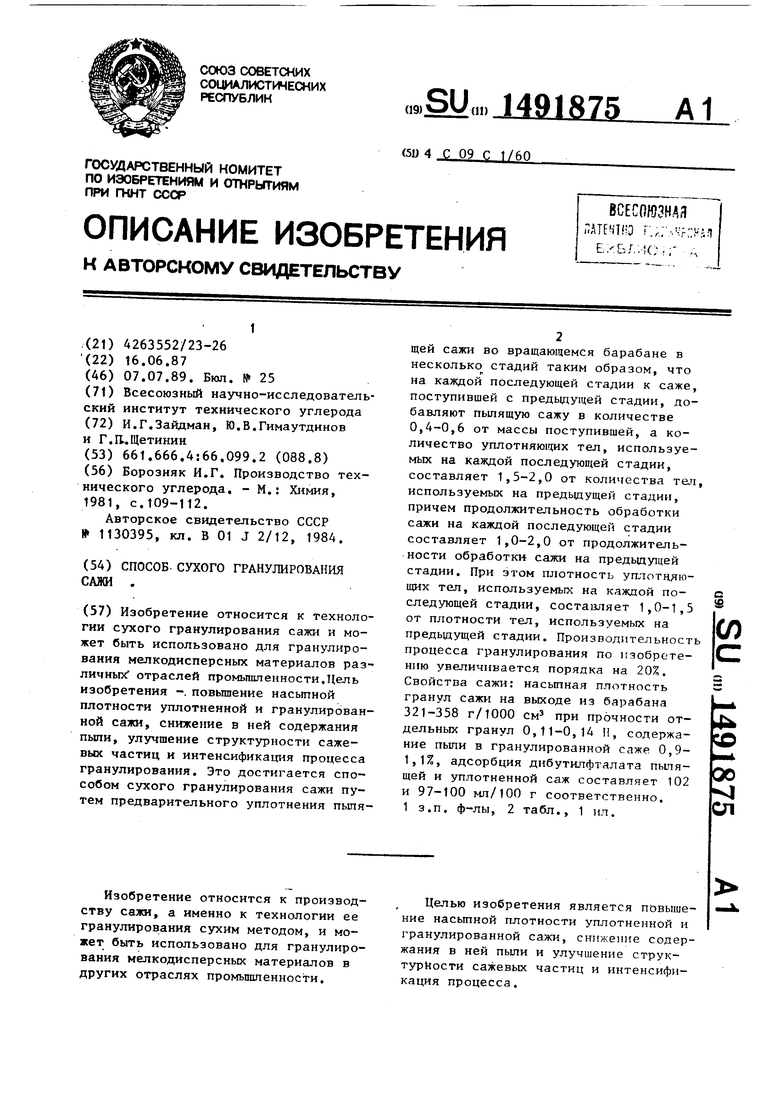

На чертеже показана схема грануляционного барабана, гишгачающего двухстадийное уплотнение пылящей сажи, поясняющая предлагаемый способ

Барабан 1 снабжен системой распределения пьшящей сажи, включающей загрузочный бункер 2 и винтовые конвейеры 3 и 4 подачи пылящей сажи с регулируемой частотой нращения пгне- ков, выгрузочным патрубком 5, винтовым конвейером 6 подачи затравки и выгрузки гранулированной сажи, ковшами 7 для выгрузки гранулированной сажи, скребками 8 для очистки стенок перфорированными перегородками 9 и 10 и диафрагмой 11, разделяющими внутренний объем барабана )ia три секции первую 12 и вторую 13 секции уплотнения и секцию 14 гранулирования, уплотняющими телами Т5, загруженными в первую и вторую секции уплотне1п-1я.

При необходимости использования трех и более стадийного уплотнения сажи в барабане 1 устанавливается либо -дополнительное коотичество вик- вовых конвейеров для подачи пылящей сажи в соответствующую секцию лио; на корпусе одного из установленньп конвейеров последовательно вырезают- ся отверстия, площадь сечения которых обеспечивает необходимьш расход пылящей сажи в каждую секцию. Также дополнительно устанавливается необходимое количество перфорированных перегородок, аналогичных перегородкам 9 и 10.

Способ сухого гранулирования сажи заключается в следующем.

Пылящую сажу из загрузочного буи- кера 2 подают одновременно винтовым конвейером 3 в первую секцию 12 уплотнения и винтовым конвейером 4 во вторую секцию 13 вращающегося барабана 1. Расход пылящей сажи в каждую секцию регулируется изменением частоты вращения щнеков этих конвейеров Одну часть потока пылящей сажи, подаваемой в первую секцию 12, уплотняют при помощи уплотняющих тел 15, вы

полненньгх, например, в виде щаров из теплоизносостойкой резины. Частично уплотненная сажа из этой секции через перфорированную перегородку 9 поступает во вторую секцию 13. Одновременно с этой сажей в секцию 13 подают другую часть пылящей сажи винтовым конвейером 4 и уплотняют телами 15. Уплотненная в секции 13 сажа

5 0

5 0 5

0 5

0

5

75

через 11ер||1орированную перегородку 10 поступает в секцию 14 Г ранулирования. Одновременно с уплотненной сажей в начало этой секции подают затравку - гранулированную сажу винтовым конвейером 6. Полученную в этой секции гранулированную сажу ковшами 7, винтовым конвейером 6 выгружают из барабана 1 через выгрузочный патрубок 5.

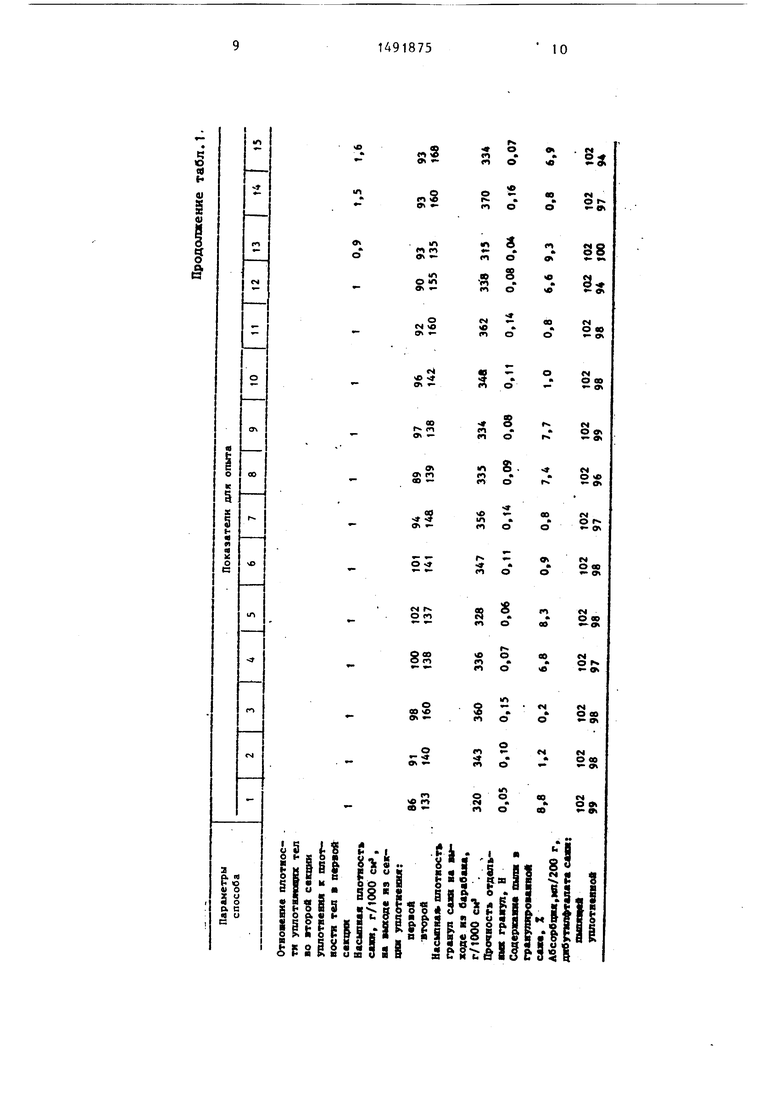

П р и м е р. По предлагаемому способу на примере двух стадий уплотнения проводят опыты 1-15 в барабане диаметром 2,5 м и длиной 18,5 м, оборудованном двумя секциями уплотнения сажи длиной 2,5 м. Для уплотнения сажи используют шары диаметром 100 мм, изготовленные из теплоизносостойкой резины.

Насыпная плотность исходной пьтя- щей сажи во всех опытах одинаковая II составляет 50 г/1000 см . Производительность барабана, определяемая iio расходу пылящей сажи, 1410 кг/ч. Пьшящую сажу с данным расходом подают в барабан двумя винтовыми конвейерами; конвейером 3 в первую секцию уплотнения с расходом 940 кг/ч и конвейером 4 во вторую сек1Д1ю уплотнения с расходом 470 кг/ч, что составляло 0,5 от расхода сажи в первую секцию (опыт 3).

Отношение продолжительности уплотнения сажи на второй стадии 3,6 мин к продолжительности уплотнения на первой 2,4 мин составляет 1,5. Количество уплотняющих тел - шаров, ис- пoльзye ыx на первой стадии, составляет 325 кг и в 1,73 раза меньще количества шаров, используемых на второй стадии - 575 кг.

Плотность уплотняющих шаров, загруженных во вторую секцию, в 1,5 раза больще плотности шаров, загруженных в первую секцию, и составляет 1800 кг/мз.

В опыте 14, сажа после уплотнения в первой секции имеет насыпную плотность 93 г/1000 см, после уплотнения во второй секции 160 г/1000 см . Показатель структурности сажевых частиц, определяемый по абсорбции дибу- тилфталата, составляет 5 мл/100 г.

Гранулированная сажа на выходе из барабана имеет насыпную плотность 370 г/1000 см, прочность гранул 0,16 Н, а содержание пыли 0,8%.

Полученные значения насыпной плотности и содержания пыли удовлетворяют требованиям ГОСТ 7885-77 на сажу, согласно которым насыпная плотность сажи должна быть не менее 340 г/1000 см а содержание пыли в грануляте - не более 6%.

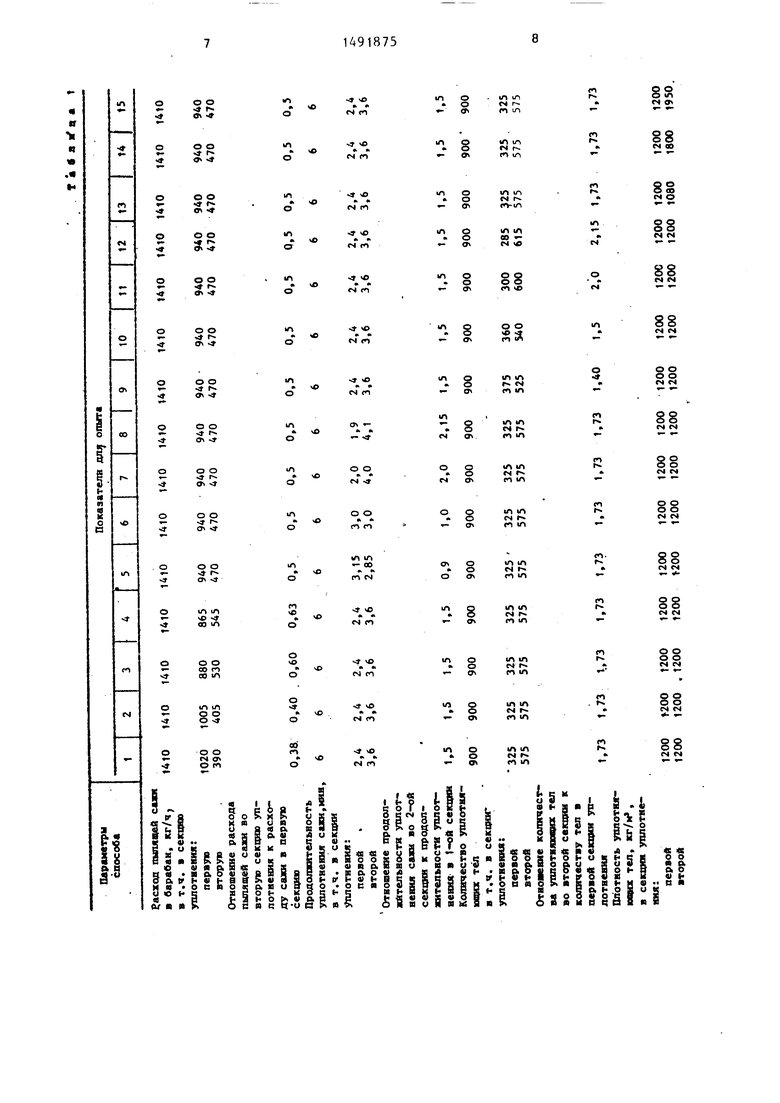

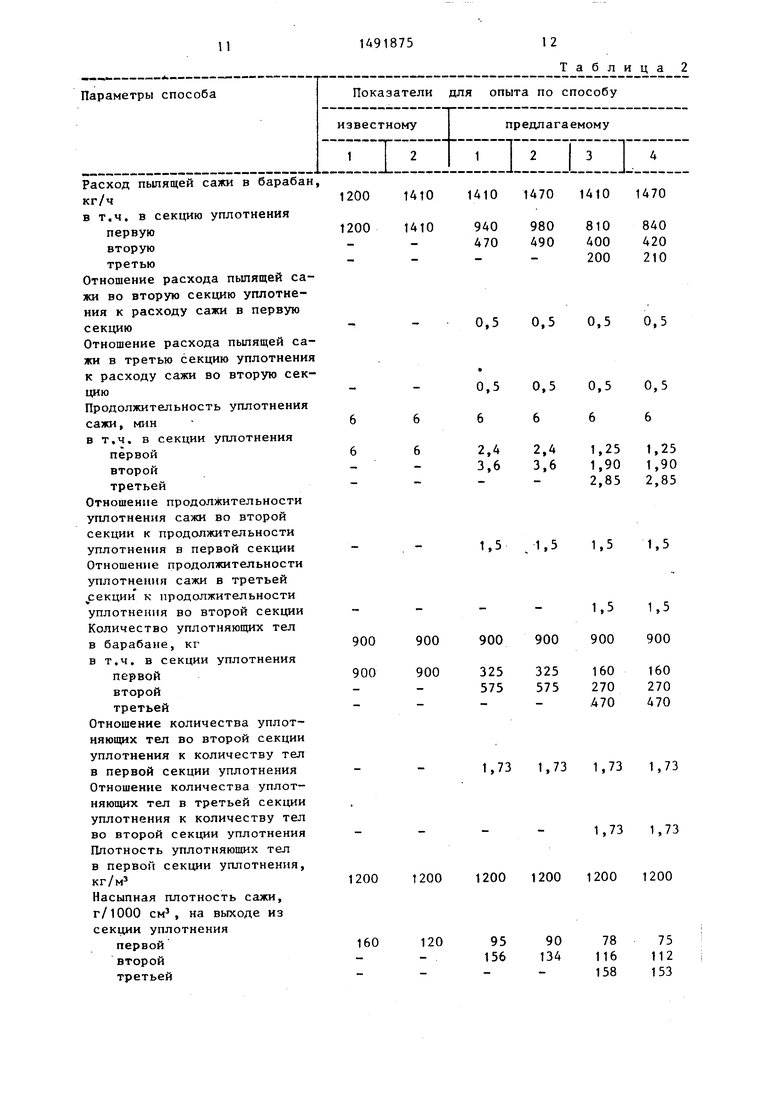

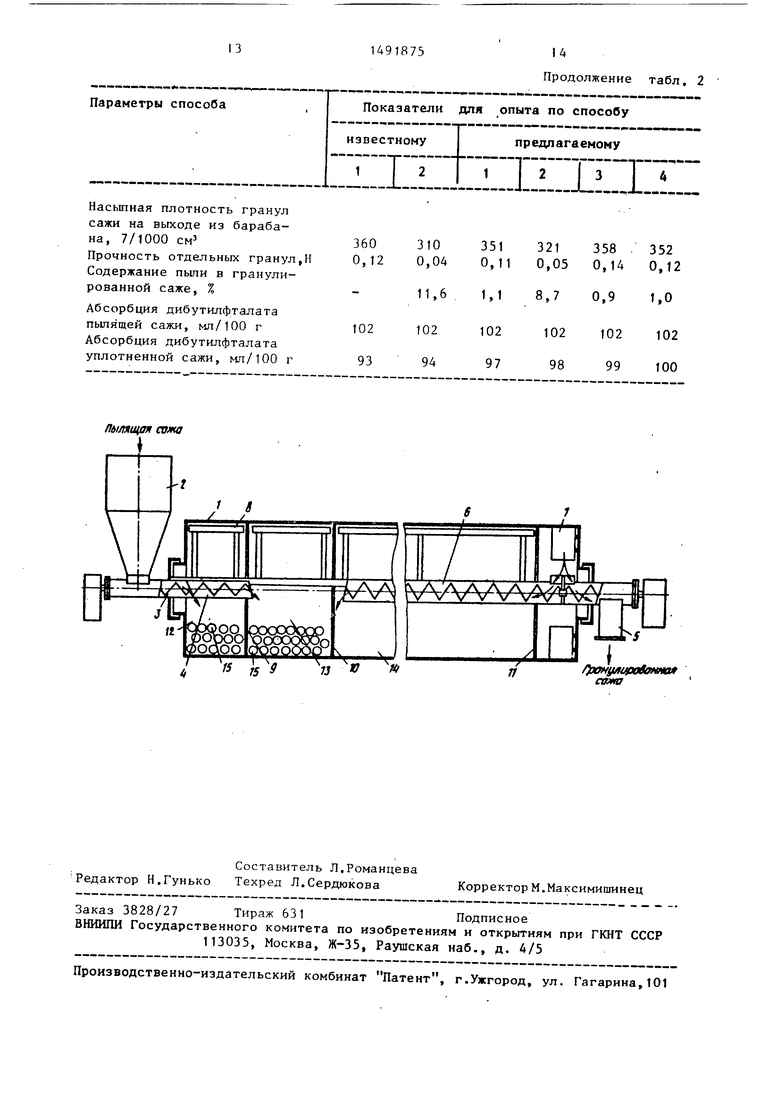

В табл. t представлены физико- механические показатели гранулированной сажи, полученной по предлагаемому способу, и результаты сравнительных примеров на запредельные параметры условий уплотнения на всех стадиях; в табл. 2 - влияние условий по- стадийного уплотнения в расчете на три стадии для предлагаемого способа и сравнительные данные по известному способу.

Улучшение показателей сажи по на- сьтной плотности, наличию пьши и структурности (по показателю адсорбции дибутилфталата) следует из представленных в табл. 1 и 2 данных.

Интенсификация процесса следует из того, что при гранулировании сажи уплотненной до насыпной плотности 120 г/1000.см по прототипу при использовании барабана, аналогичного используемому в приведенных примерах (диаметр 2,5 м, длина 18,5 м), его производительность составляет 1200 кг/ч, т.е. на 20% ниже производительности барабана по предлагаемому способу. При гранулировании неуплотненной сажи по известному способу производительность барабана снижается до 900 кг/ч.

Производительность процесса по предлагаемому способу составляет не менее 1410 кг/ч.

Формула изобретения

1. Способ сухого гранулирования сажи, включающий уплотнение пылящей

сажи и последующее гранулирование

уплотненной сажи во вращающемся барабане, отличающийся тем, что, с целью повьшения насыпной плотности уплотненной и гранулированной

сажи, снижения содержания в ней пьши и улучшения структурности сажевых частиц и интенсификации процесса, уплотнение сажи осуществляют поста- дийно таким образом, что на каждой

последующей стадии к саже, поступив- щей с предьщущей стадии, добавляют пылящую сажу в количестве 0,4-0,6 от массы поступившей, а количество уплотняющих тел, используемых на каждои последующей стадии, составляет 1,5-2,0 от количества тел, используемых на предьдущей стадии, причем продолжительность обработки сажи на каждой последующей стадии составляет

1.0-2,0 от продолжительности обработки сажи на предыдущей стадии.

2. Способ по П.1, отличающийся тем, что плотность уплотняющих тел, используемых на каждой

35

последующей стадии, составляет 1,0- 1,5 от плотности тел, используемых на предьщущей стадии.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сухого гранулирования пылящей сажи | 1986 |

|

SU1407942A1 |

| Барабан для гранулирования сажи | 1983 |

|

SU1130395A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2307141C2 |

| Устройство для сухого гранулирования сажи | 1987 |

|

SU1510913A1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ САЖИ | 2006 |

|

RU2325414C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО ГРАНУЛИРОВАНИЯ САЖИ | 2003 |

|

RU2256680C1 |

| Устройство для мокрой грануляции сажи | 1987 |

|

SU1526805A1 |

| Уплотнитель сажи | 1987 |

|

SU1546462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ГЕМО- И ЭНТЕРОСОРБЕНТА | 2004 |

|

RU2275237C1 |

Изобретение относится к технологии сухого гранулирования сажи и может быть использовано для гранулирования мелкодисперсных материалов различных отраслей промышленности. Цель изобретения - повышение насыпной плотности уплотненной и гранулированной сажи, снижение в ней содержания пыли, улучшение структурности сажевых частиц и интенсификация процесса гранулирования. Это достигается способом сухого гранулирования сажи путем предварительного уплотнения пылящей сажи во вращающемся барабане в несколько стадий таким образом, что на каждой последующей стадии к саже, поступившей с предыдущей стадии, добавляют пылящую сажу в количестве 0,4 - 0,6 от массы поступившей, а количество уплотняющих тел, используемых на каждой последующей стадии, составляет 1,5 - 2,0 от количества тел, используемых на предыдущей стадии, причем продолжительность обработки сажи на каждой последующей стадии составляет 1,0 - 2,0 от продолжительности обработки сажи на предыдущей стадии. При этом плотность уплотняющих тел, используемых на каждой последующей стадии, составляет 1,0 - 1,5 от плотности тел, используемых на предыдущей стадии. Производительность процесса гранулирования по изобретению увеличивается порядка на 20%. Свойства сажи: насыпная плотность гранул сажи на выходе из барабана 321 - 358 г/1000 см3 при прочности отдельных гранул 0,11 - 0,14 Н, содержание пыли в гранулированной саже 0,9 - 1,1%, адсорбция дибутилфталата пылящей и уплотненной саж составляет 102 и 97 - 100 мл/100 г соответственно. 1 з.п.ф-лы, 1 талб., 1 ил.

Расход пылящей сажи в бараб

кг/ч

в т.ч. в секцию уплотнения

первую

вторую

третью

Отношение расхода пылящей сжи во вторую секцию уплотнения к расходу сажи в первую секцию

Отношение расхода пылящей сжи в третью секцию уплотнен к расходу сажи во вторую сецию

Продолжительность уплотнени сажи, мин в т.ч. в секции уплотнения

первой

второй

третьей

Отношение продолжительности уплотнения сажи во второй секции к продолжительности уплотнения в первой секции Отношение продолжительности уплотнения сажи в третьей секции к продолжительности уплотнения во второй секции Количество уплотняющих тел в барабане, кг в т.ч. в секции уплотнения

первой

второй

третьей

Отношение количества уплотняющих тел во второй секции уплотнения к количеству тел в первой секции уплотнения Отношение количества уплотняющих тел в третьей секции уплотнения к количеству тел во второй секции уплотнения Плотность уплотняющих тел в первой секции уплотнения, кг/м

Насыпная плотность сажи, г/1000 см , на выходе из секции уплотнения

первой

второй

третьей

1410 1470 14101470

940 980 810840

470 490 400420

200210

0,5 0,5 0,5 0,5

6 6

6 6

1,5 1,5 1,5 1,5

00 00

900 900

900

325 575

900

325 575

160 270 .470

1,5 900

160 270 470

1,73 1,73 1,73 1,73

1,73 1,73

1200

1200

1200 1200 1200 1200

120

95 90 78 75

156 134 116 112

158 153

13

Пыти сожа

IS /5 W

1491875

14 Продолжение табл. 2

ИГ

/ оонуму) сямр

| Борозняк И.Г | |||

| Производство технического углерода | |||

| - М.: Химия, 1981, с.109-112 | |||

| Барабан для гранулирования сажи | 1983 |

|

SU1130395A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1987-06-16—Подача