Изобретение относится к устройствам для грануляции порошкообразных материалов, а именно к устройствам для мокрой грануляции сажи.

Цель изобретения - повышение однородности гранул.

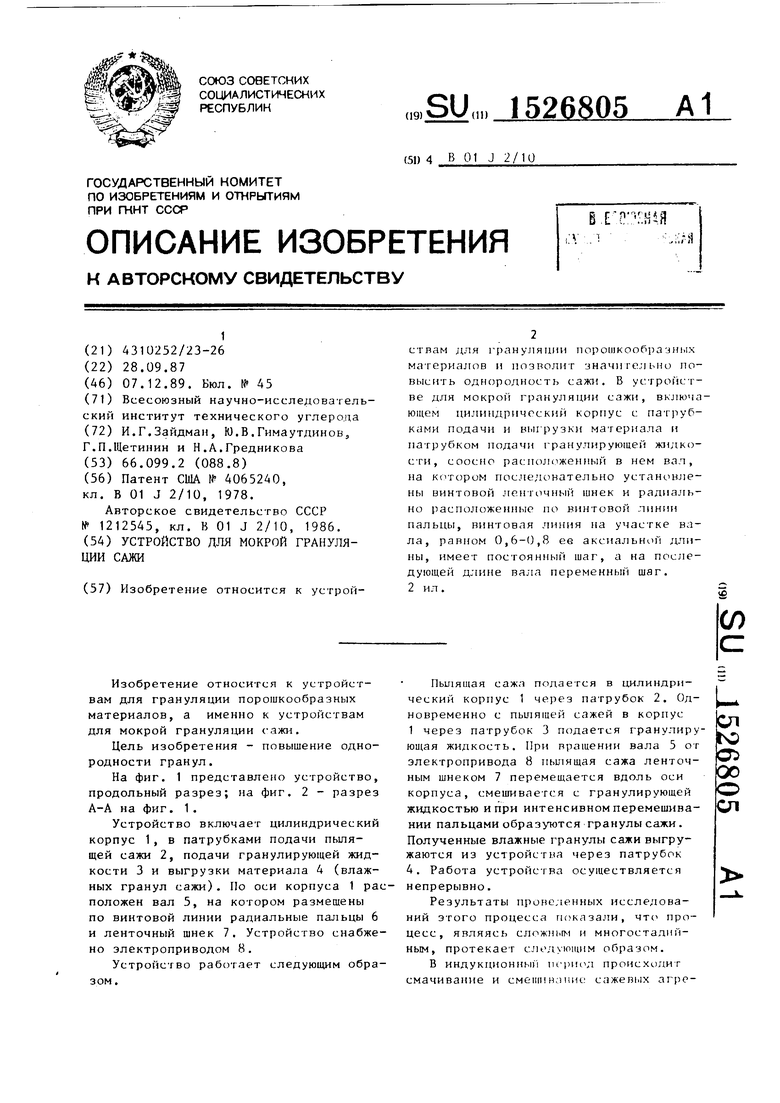

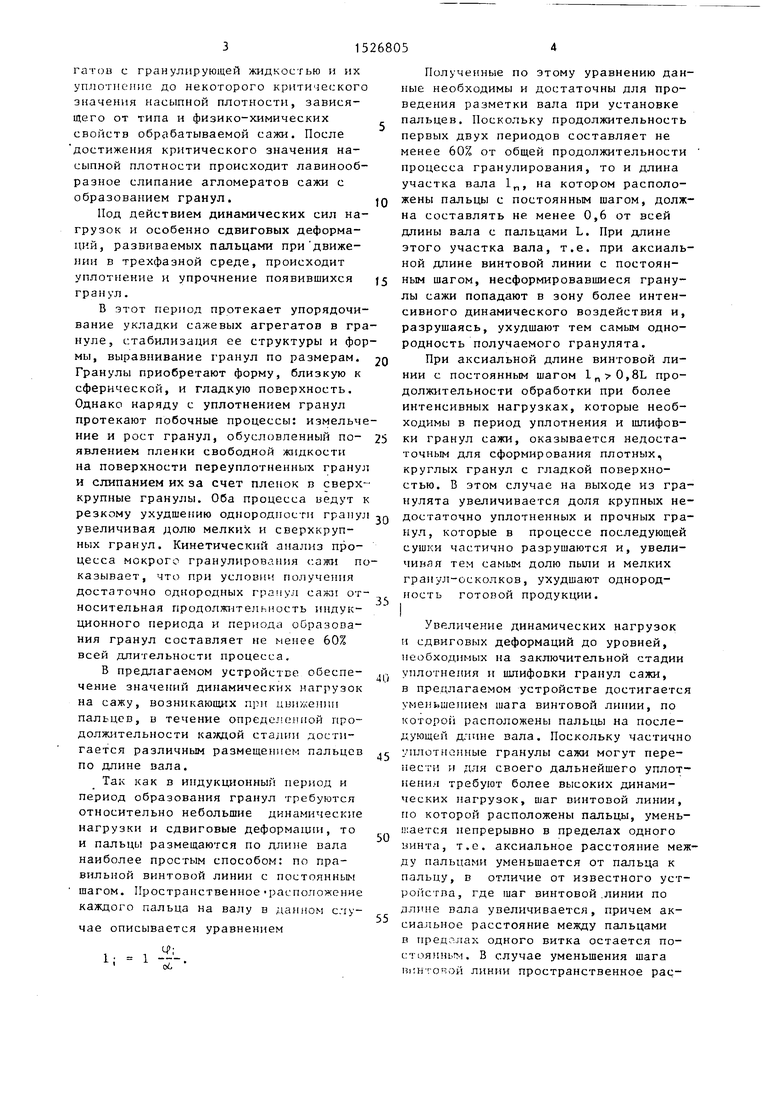

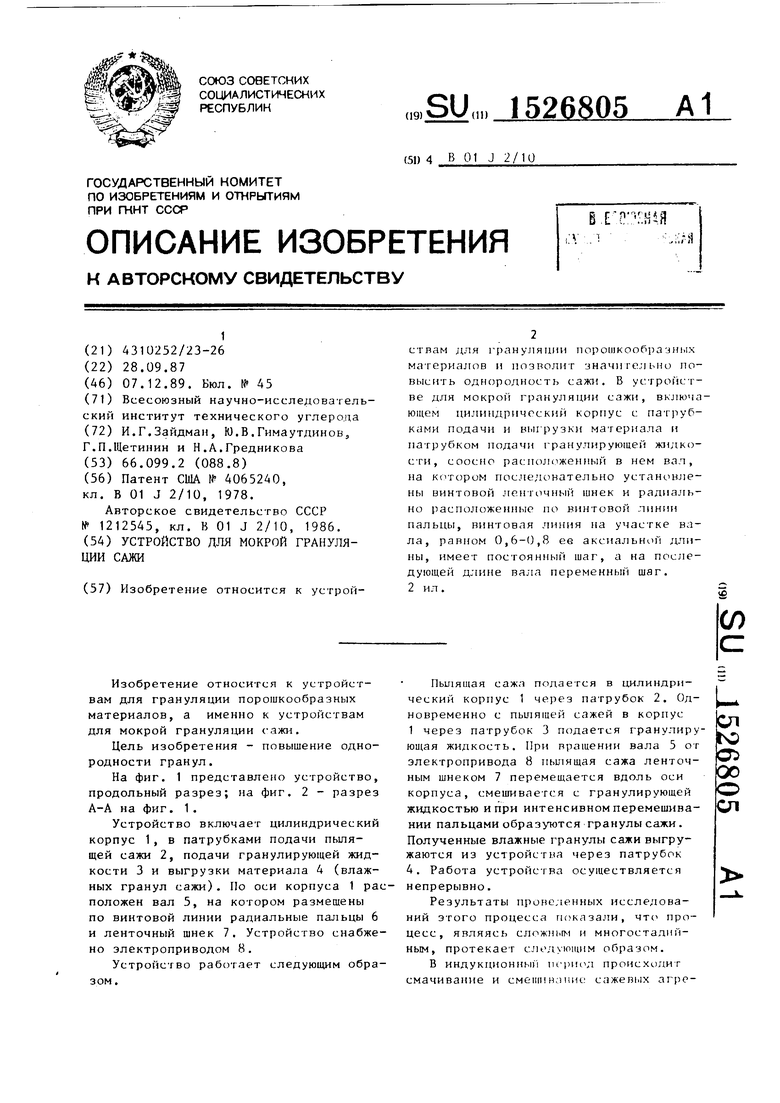

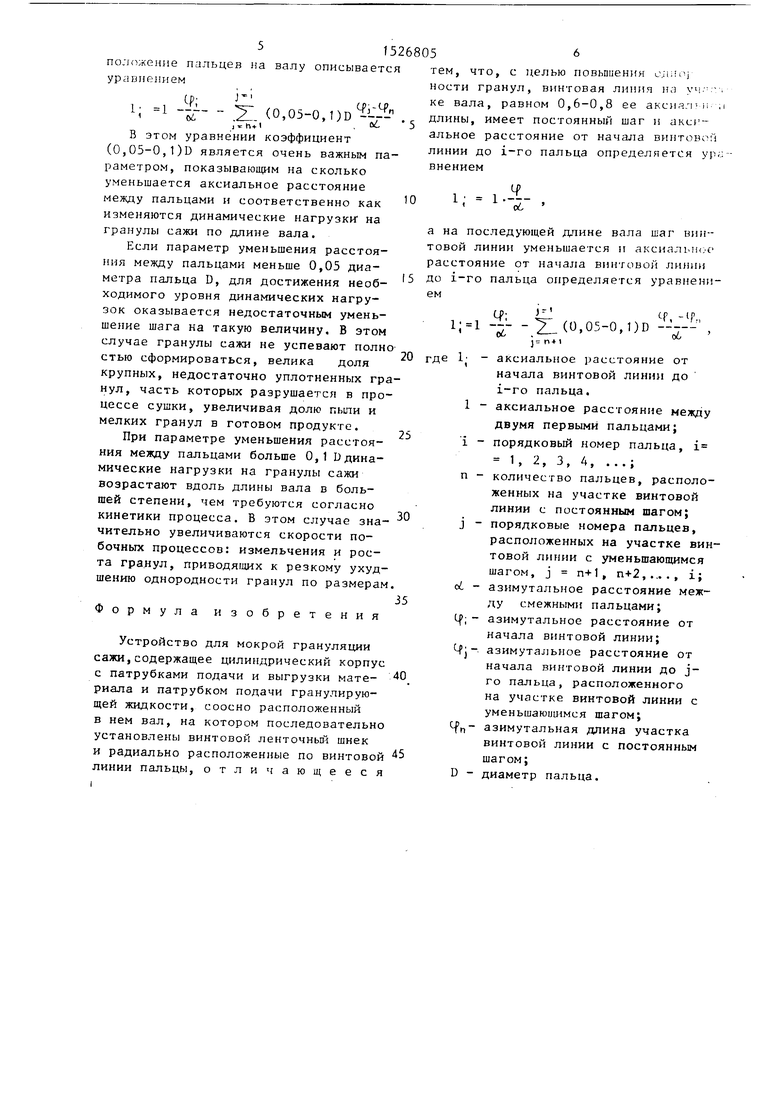

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство включает цилиндрический корпус 1, в патрубками подачи пылящей сажи 2, подачи гранулирующей жидкости 3 и выгрузки материала 4 (влажных гранул сажи). По оси корпуса 1 расположен вал 5, на котором размещены по винтовой линии радиальные пальцы 6 и ленточный шнек 7. Устройство снабжено электроприводом 8.

Устройство работает следующим образом .

Пылящая сажл подается в цилиндрический корпус 1 через патрубок 2. Одновременно с пьтящей сажей в корпус 1 через патрубок 3 подается гранулирующая жидкость. При вращении вала 5 от электропривода 8 пылящая сажа ленточным шнеком 7 перемещается вдоль оси корпуса, смешивается с гранулирующей жидкостью и при интенсивном перемешивании пальцами образуются гранулы сажи. Полученные влажные гранулы сажи выгружаются из устройства через патрубок 4. Работа устройства осуществляется непрерывно.

Результаты проЕ)сленных исследований этого процесса показали, что процесс, являясь сложным и многостадийным, протекает слодх ющим образом.

В индукционныГ 1и ри11л происходит смачивание и смешивание сажевых агроU

bi ts:)

00

ел

гатов с гранулирующей жидкостью и их уплотнение до некоторого критического значения насыпной плотности, зависящего от типа и физико-химических свойств обр«1батываемой сажи. После достижения критического значения насыпной плотности происходит лавинообразное слипание агломератов сажи с образованием гранул.

Под действием динамических сил нагрузок и особенно сдвиговых деформаций, развиваемых пальцами при движении в трехфазной среде, происходит уплотнение и упрочнение появившихся гранул.

В этот период протекает упорядочивание укладки сажевых агрегатов в грануле, стабилизация ее структуры и формы, выравнивание гранул по размерам. Гранулы приобретают форму, близкую к сферической, и гладкую поверхность. Однако наряду с уплотнением гранул протекают побочные процессы: измельчение и рост гранул, обусловленный появлением пленки свободной жидкости на поверхности переуплотненных гранул и слипанием их за счет пленок п сверхкрупные гранулы. Оба процесса иедут к резкому ухудшению однородности гранул увеличивая долю мeлкиk и сверхкрупных гранул. Кинетический анализ процесса мокрого гранулирования сажи показывает, что при условии получения достаточно однородных гралул сажи относительная продолжительность индукционного периода и периодг образования гранул составляет не менее 60% всей дли-гельности процесса.

В предлагаемом устройстве обеспечение значений динамических нагрузок на сажу, возникающих при цвижепип пальцев, в течение определенной продолжительности казадой стади достигается различным размещением пальцев по длине зала.

Так как в индукционный период и период образования гранул требуются относительно небольшие динамические нагрузки и сдвиговые деформа1Ц1и, то и пальцы размещаются по длине вала наиболее простым способом: по правильной винтовой линии с постоянным шагом. Пространственное расположение каждого пальца на валу в данном случае описывается уравнением

I. - I 0

0

5

0

5

0

5

0

5

Полученные по этому уравнению данные необходимы и достаточны для проведения разметки вала при установке пальцев. Поскольку продолжительность первых двух периодов составляет не менее 60% от общей продолжительности процесса гранулирования, то и длина участка вала 1„, на котором расположены пальцы с постоянным шагом, должна составлять не менее 0,6 от всей длины вала с пальцами L. При длине этого участка вала, т.е. при аксиальной длине винтовой линии с постоянным шагом, несформировавшиеся гранулы сажи попадают в зону более интенсивного динамического воздействия и, разрушаясь, ухудшают тем самым однородность получаемого гранулята.

При аксиальной длине винтовой линии с постоянным шагом ,8L продолжительности обработки при более интенсивных нагрузках, которые необходимы в период уплотнения и шлифовки гранул сажи, оказывается недостаточным для сформирования плотных, круглых гранул с гладкой поверхностью. В этом случае на выходе из гранулята увеличивается доля крупных недостаточно уплотненных и прочных гранул, которые в процессе последующей сушки частично разрушаются и, увеличивая тем самым долю пыли и мелких гранул-осколков, ухудшают однородность готовой продукции.

Увеличение динамических нагрузок и сдвиговых деформаций до уровней, необходимых на заключительной стадии уплотнения и шлифовки гранул сажи, в предлагаемом устройстве достигается уменьшением шага винтовой линии, по которой расположены пальцы на последующей длине вала. Поскольку частично уплотненные гранулы сажи могут пере- нес-ги и для своего дальнейшего уплотнения требуют более высоких динамических нагрузок, шаг винтовой линии, по которой расположены пальцы, умень- 11;ается непрерывно в пределах одного иинта, т.е. аксиальное расстояние между пальцами уменьшается от пальца к пальцу, в отличие от известного устройства, где шаг винтовой .линии по длине вала увеличивается, причем аксиальное расстояние между пальцами в Т1редс:ла ; одного витка остается по- стояиньм. В случае уменьшения шага пин-гопой линии пространственное -1 N oi

положение пальцев на валу описывается уравнением

.Z (0,05-0,

J. h+l, О В ЭТОМ уравнении коэффициент (0,05-0,1)D является очень важным параметром, показывающим на сколько уменьшается аксиальное расстояние между пальцами и соответственно как изменяются динамические нагрузки на гранулы сажи по длине вала.

Если параметр уменьшения расстояния между пальцами меньше 0,05 диаметра пальца D, для достижения необходимого уровня динамических нагрузок оказывается недостаточным уменьшение шага на такую величину. В этом случае гранулы сажи не успевают полно стью сформироваться, велика доля крупных, недостаточно уплотненных гранул, часть которых разрушается в процессе сушки, увеличивая долю пыли и мелких гранул в готовом продукте.

При параметре уменьшения расстояния между пальцами больше 0,1 Uдинамические нагрузки на гранулы сажи возрастают вдоль длины вала в большей степени, чем требуются согласно кинетики процесса. В этом случае значительно увеличиваются скорости побочных процессов: измельчения и роста гранул, приводящих к резкому ухудшению однородности гранул по размерам

Формула изобретения

Устройство для мокрой грануляции сажи,содержащее цилиндрический корпус с патрубками подачи и выгрузки материала и патрубком подачи гранулирующей жидкости, соосно расположенный в нем вал, на котором последовательно установлены винтовоР ленточньш шнек и радиально расположенные по винтовой линии пальцы, отличающееся

тем, что, с целью повьпиения ности гранул, винтовая линия на уч. . ке вала, равном 0,6-0,8 ее аксичл л .i длины, имеет постоянный шаг и аксг- альное расстояние от начала винтовой линии до i-ro пальца определяется ур;; внением

Ч 1; 1. ,

а на последующей длине вала шаг винтовой линии уменьшается и аксиалыкн- расстояние от начала винтовой до i-ro пальца определяется уравнением

5

0

0

5

J0

(0,05-0,1)D

Ч ,- Рп

об

П+ 1

0 где - аксиальное расстояние от начала винтовой линии до i-ro пальца.

аксиальное расстояние между двумя первыми пальцами; порядковьй номер пальца, i 1, 2, 3, 4, ...; количество пальцев, расположенных на участке винтовой линии с постоянным шагом; порядковые номера пальцев, расположенных на участке винтовой линии с уменьшающимся

шагом, j п+1, п+2, i;

азимутальное расстояние меж- 5 ду смежными пальцами;

Lp; - азимутальное расстояние от начала винтовой линии;

азимутальное расстояние от начала винтовой линии до j- го пальца, расположенного на участке винтовой линии с уменьшаюиц1мся шагом;

п азимутальная длина участка винтовой линии с постоянным шагом;

D - диаметр пальца.

1 1 п J ci

; А

/

rr t III. III.

ПТ

rs

-И

7

л

in 0,6-0,8L

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для мокрой грануляции сажи | 1981 |

|

SU1011224A1 |

| Устройство для мокрой грануляции сажи | 1980 |

|

SU929191A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ МОДИФИЦИРОВАННОЙ САЖИ, САЖА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И ПОЛИМЕРНЫЕ КОМПОЗИЦИИ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2426752C1 |

| Способ сжигания отходов сажевого производства | 1983 |

|

SU1157317A1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| Устройство для гранулирования порошкообразных материалов | 1973 |

|

SU466041A1 |

| Способ получения гранулированной сажи | 1985 |

|

SU1333680A1 |

| Устройство для изготовления гранул из вязкого материала | 1990 |

|

SU1724349A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГРИБОВ ГРАНУЛИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572305C2 |

| Способ изготовления пиролизного наполнителя | 2023 |

|

RU2815780C1 |

Изобретение относится к устройствам для грануляции порошкообразных материалов и позволит значительно повысить однородность сажи. В устройстве для мокрой грануляции сажи, включающем цилиндрический корпус с патрубками подачи и выгрузки материала и патрубком подачи гранулирующей жидкости, соосно расположенный в нем вал, на котором последовательно установлены винтовой ленточный шнек и радиально расположенные по винтовой линии пальцы, винтовая линия на участке вала, равном 0,6-0,8 ее аксиальной длины, имеет постоянный шаг, а на последующей длине вала переменный шаг. 2 ил.

0аг./

0/. 2

| Патент США № 4065240, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для грануляции порошкообразных материалов | 1984 |

|

SU1212545A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-07—Публикация

1987-09-28—Подача