Изобретение относится к промышленно ти технического углерода, а именно к способ получения гранулированной сажи. сажи, полученные по такому способу, используются как наполнители для каучуKf3B общего и специального назначения. Известен способ получения гранулированной сажи, при котором после фильтрации аэрозоля и его предварительного уплотнения в уплотнитель в качестве зародышей образования гранул вводится гранулированная сажа l. Такой способ производства гранулированной сажи характеризуется низкой производительностью аппарата грануляции, так как 5О% перерабатываемой са- жи представляет собой гранулированную сажу, идущую как затравка для сЗбразования гранул пылящей сажи. Гранулят имеет низкий насыпной вес и незначительную прочность гранул. Известна добавка полиэтилена с молекулярной массой 5.10 - 6.1О для коагуляции сажи из углеводородных жид- костей. При температуре плавления или выше полиэтилен растворяют в соответствующей жидкости, содержащей взвешенные частицы, с дальнейшим резким охлаждением системы, что влечет за собой выпадение полиэтилена из раствора вместе со взвешенными нерастворимыми в данной ЖJ,J кocти частицами 2. В этом случае каждая взвешенная частица, извлекаемая полиэтиленом из жидкости, будет полностью закрыта пленкой или монослоем полиэтилена, что имеет существенное отличие от механизма образования гранул в предлагаемом нами способе. В случае наличия полиэтилена на поверхности сажевых гранул при их транспортировке за счет теплоты трения полиэтилен расплавляется, что может привести к слипанию частиц сажи, Известен способ получения гранулированной сажи для полимерных композиций включающий введение гранулирующей добавки - . -капролактама в сажегазовые продукты при 18О-25О°С в количестве

0,5-5 вес,ч. на. 1ОО вес.ч. сажи, фильтрацию сажегазовых продуктов, уплотнение сажи и последующую ее грануляцию При грануляции также могут добавлять в качестве гранулирующей добавки - t капролактам в виде водного раствора при 6О-95 С ,

При введении -капролактама в аэро золь в виде порошка или в пылящую сажу в ввде водного раствора улучшаются фиаико-механчческие показатели гранулята. Но при этом способе производительность процессов коагуляции и фильтрации аэрозоля, а также грануляции остаю-гся на низком уровне;

Сажа, обработанная §. -капролактамом при смешении с каучуком имеет недоста™ точно высокую скорость диспергирования в каучуках, оцениваемую по времени смешения сажи с каучуком, недостаточную каркасность смеси, высокую усадку при LiJTipMueBaKHH.

Цель изобретения - интенсификация процесса (стадии коагуляции, фильтрации аэрозоля и грануляции пыляндей сажй)5 а также улучшение технолог1г-1еских свойс ре.зиювых смесей, пригото.влениых с применением такой сажи.

Это обеспечивается тем, что предлагаемый способ Включает энел.ение полк™ этилена в сажегазовые .продукты при 180-250°С, фильтрацию сажегааовых продуктов с отделением скоагулкрованной полиэтиленом сажи, уплотнение сажи и последующую грануляцию сажи в грануляционном барабане с добавкой полиэтилена в виде порошка при 13О-25О С, с молекулярной массой 1,5о1О -1,4.1О и введение его в сажегазовые продукты и при грануляции в соотношении 95;5- 5:95 по весу в кагичестве О.ОБ-5 вес.ч, на 100 вес.ч. сажи.

Выбор полиэтилена для применения в качестве связующей добавки, объясняется рядом его важных достоинств. Поли- этЕпен представляет собой тонкодисперс ный порошок о плотностью от О„92- до 0,96 г/см , температурой размягчё ния от 105-135 С с молекулярной маесой от 1500О до 14ОООО. Удобная выпускная форма полиэтилена позволяет легко транспортировать его по трубопроводам с помощью воздуха или газа, легко вводить в трубопровод с сажегазовым аэрозолем, в гранулядвонный барабан и добиваться при этом хорошего смешения с пылищей сажей, что исключает необхоцимость приготовления каких-либо раство ров или водных дисперсий связующего.,

Важным достоинством полиэтилена, повлиявшим на выбор его в качестве связующего, является способность повышать скорость диспергирования сажи в каучуке жесткость и каркасность резиновых смесей, скорость шприцевания, уменьшать усадку при переработке смесей по сравнению с сажей, гранулированной в присутствии капролактамй.

Максималыюе увеличение производительности процессов коагуляции, фильтрации, гранулирования достигается при введении полиэтилена в количестве О,05- 5 вес.ч. на 100 вес.ч. сажи в аэрозоль и сажу, извлеченную из аэрозоля, в весовом соотношении 95;5 до 5:95.

Изменение соотношения полиэтилена, подаваемого на стадию коагуляции и грануляции пылящей сажи, определяется дисперсностью и структурностью сажи. Максимальная весовая доля полиэтилена 95 вес. единиц вводится в аэрозоль при производстве высокодисперсных саж с низкой структурностью. При увеличении структурности и уменьшещгл дисперсности сажи соответственно уменьшается доля полиэтилена, подаваемого в аэрозоль, и увеличивается доля полиэтилена подаваемого на грануляцию.

Отклонение от указанных пределов в весовом соотношении полиэтилена, подаваемого в аэрозоль на стадию грануляции нежелательно, так как эффективность одной из стадии получения гранулированной сажи не улучшается.

Температурные интервалы введения полиэтилена в процесс производства гранулированной сажи 13О-150 С. При начинают плавиться все промышленные марки полиэтилена и поэтому ввод полиэтилена в процесс при темпера- туре ниже нежелателен. Вводить полиэтилен выше температуры 25О С нецелесообразно, так как возможно частичное разложение полиэтилена на продукты типа восков.

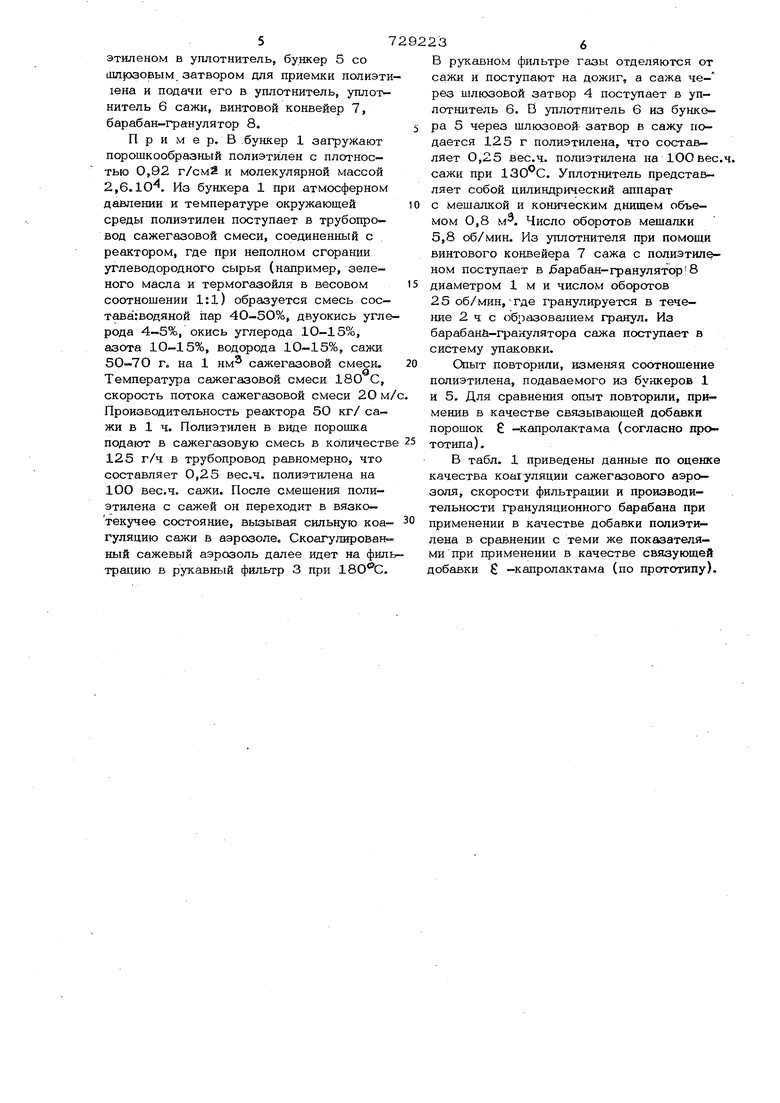

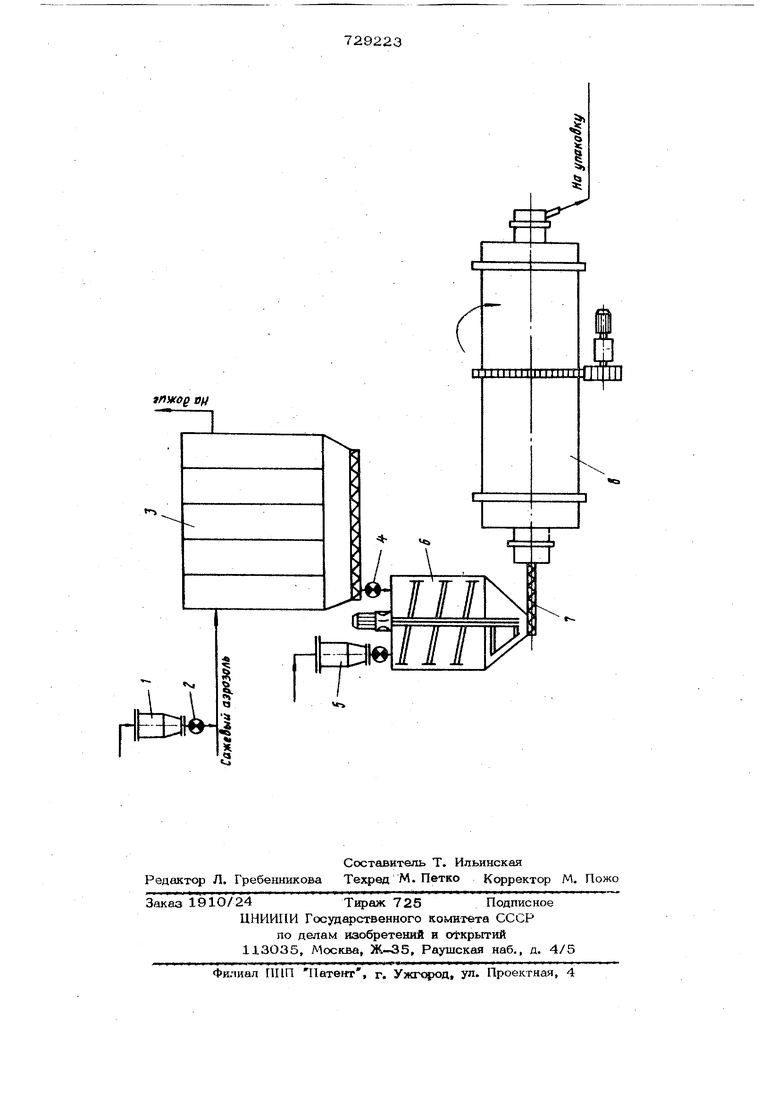

На чертеже изображена установка, осуществляющая предлагаемый способ получения гранулированной сажи в присутстви добавки полиэтилена.

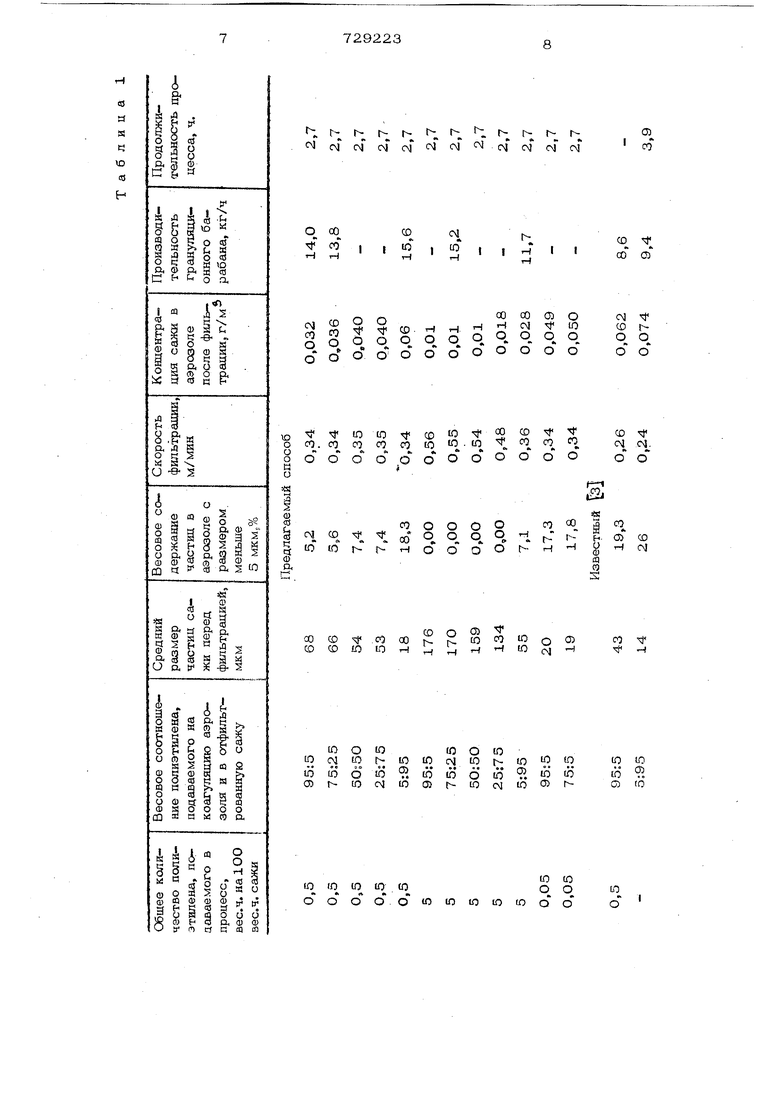

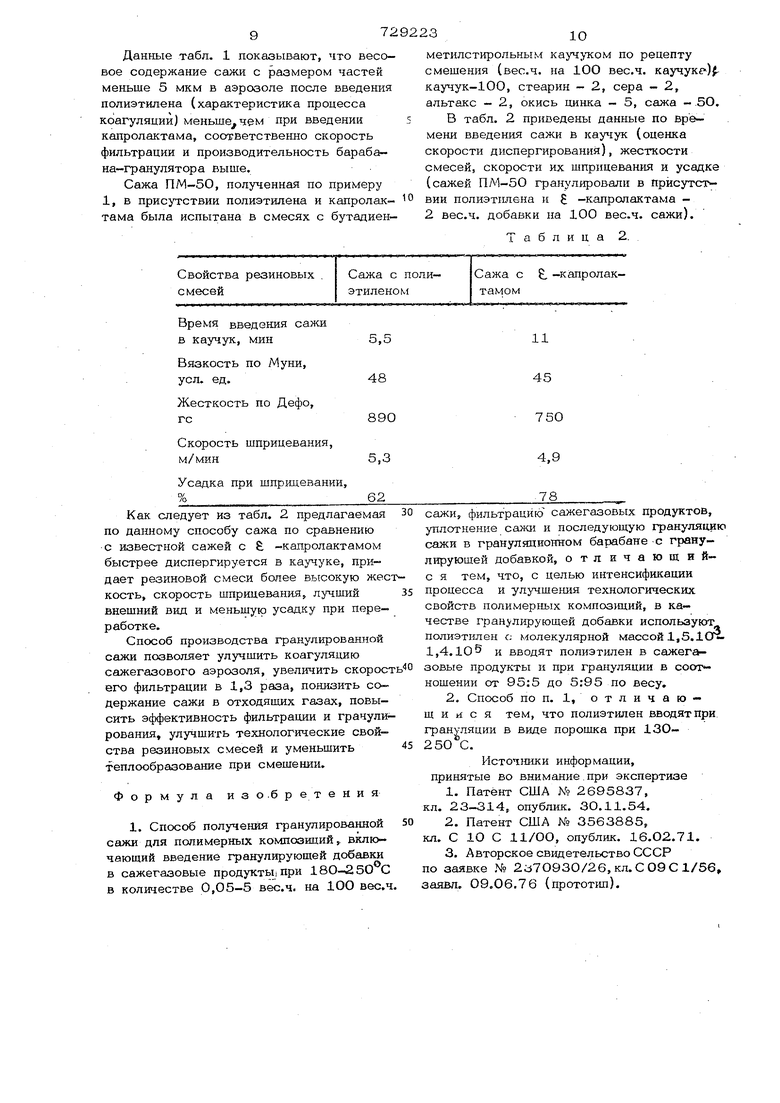

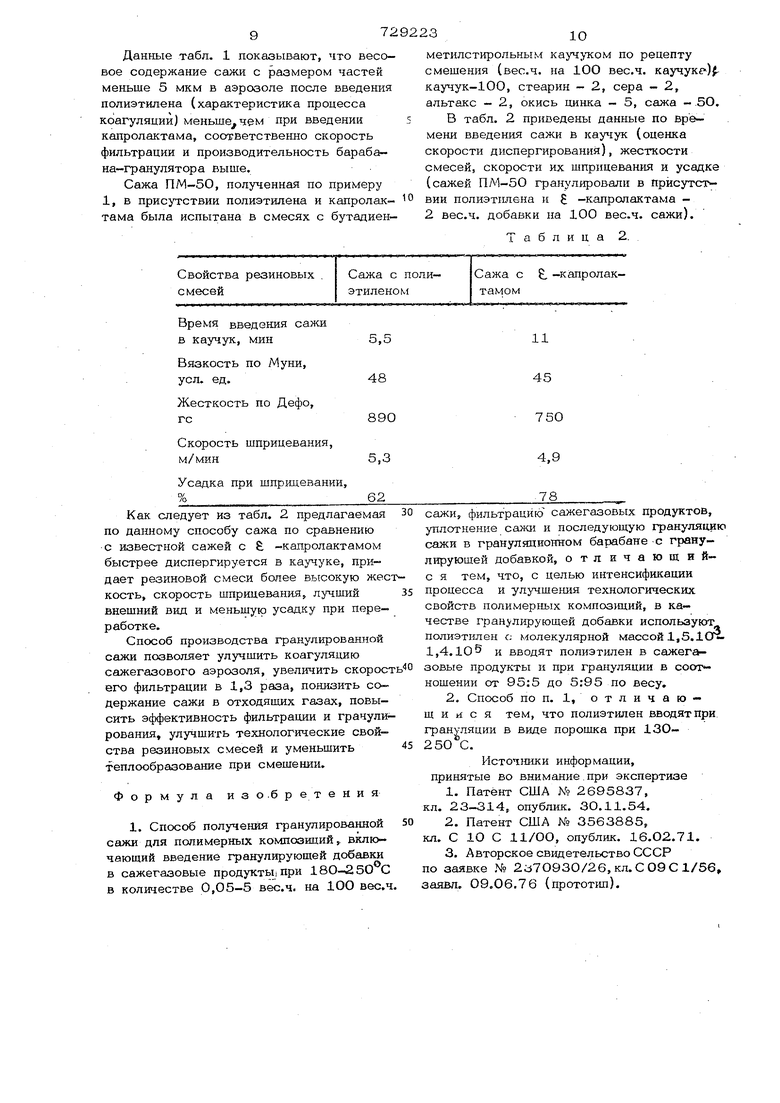

Она содержит бункер 1 для приемки полиэтилена, шлюзовой затвор 2 для до зировки и подачи полиэтилена в трубопровод сажегазового аэрозоля, рукавный фильтр (ФР-58 ) 3, шлюзовой затвор 4 цля подачи отфильтрованной сажи с папчЭтиленом в уплотнитель, бункер 5 со шл|озовым затвором для приемки полиэти 1ена и подачи его в уплотнитель, уплотнитель 6 сажи, винтовой конвейер 7, барабан-гранулятор 8, П р и м е р. В бункер 1 загружают порошкообразный полиэтилен с плотностью 0,92 г/см2 и молекулярной массой 2,6.10. Из бункера 1 при атмосферном давлении и температуре окружающей среды полиэтилен поступает в трубопровод сажегазовой смеси, соединенный с реактором, где при неполном сгорании углеводородного сырья (например, зеленого масла и термогазойля в весовом соотношении 1:1) образуется смесь составагводяной пар 40-5О%, двуокись угле рода 4-5%, окись углерода 10-15%, азота 10-15%, водорода 10-15%, сажи 50-70 г, на 1 нм сажегазовой смеси, Температура сажегазовой смеси 180 С, скорость потока сажегазовой смеси 2О м Производительность реактора 50 кг/ сажи в 1 ч. Полиэтилен в виде порошка подаЕот в сажегазовую смесь в количеств 125 г/ч в трубопровод равномерно, что составляет 0,25 вес.ч. полиэтилена на 1ОО вес.ч. сажи. После смешения полиэтилена с сажей он переходит в вязко- текучее состояние, вызывая сильную коагуляцию сажи в аэрозоле, Скоагулирован™ ный сажевый аэрозоль далее идет на фил трацию в рукавный фильтр 3 при . 236 В рукавном фильтре газы отделяются от сажи и поступают на дожиг, а сажа через шл озовой затвор 4 поступает в уп- лотните 1ь 6. В уплотнитель 6 из бункера 5 через шлюзовой затвор в сажу подается 125 г полиэтилена, что составляет 0,25 вес.ч. полиэтилена на 10О вес.ч. сажи при 130 С. Уплотнитель представляет собой цилиндрический аппарат с мешалкой и коническим днищем объемом 0,8 м. Число оборотов мешалки 5,8 об/мин. Из уплотнителя при помощи винтового конвейера 7 сажа с полиэтиленом поступает в Ларабан-гранулятор8 диаметром 1 м и числом оборотов 25 об/мин, где гранулируется в течение 2 ч с образованием гранул. Из барабана-гранулятора сажа поступает в систему упаковки. Охыт повторили, изменяя соотнощение полиэтилена, подаваемого из бункеров 1 и 5. Для сравнения опыт повторили, применив в качестве связывающей добавки порошок -капролактама (согласно прототипа). В табл. 1 приведены данные по оценке качества коагуляции сажегазового аэрозоля, скорости фильтрации и производительности грануляционного барабана при применении в качестве добавки полиэтилена в сравнении с теми же показателями при применении в качестве связующей добавки 6 -капролактама (по прототипу). 972 Данные табл. 1 показывают, что весовое содержание сажи с размером частей меньше 5 мкм в аэрозоле после введения полиэтилена (характеристика процесса коагуляции) меньше чем при введении капролактама, соответственно скорость фильтрации и производительность барабана-гранулятора выше. Сажа ПМ-5О, полученная по примеру 1, в присутствии полиэтилена и капролактама была испытана в смесях с бутадиен- 3 метилстирольным по рецепту смешения (вес.ч. на 100 вес.ч. каучукг);. каучук-100, стеарин - 2, сера - 2, альтакс - 2, окись цинка - 5, сажа -.50. В табл. 2 приведены данные по времени введения сажи в каучук (оценка скорости диспергирования), жесткости смесей, скорости их шприцевания и усадке (сажей ПМ-5О гранулировали в Присутствии полиэтилена и -капролактама 2 вес.ч. добавки на 100 вес.ч. сажи). Таблица 2. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водной дисперсии сажи для саженаполненных каучуков | 1977 |

|

SU735609A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2005 |

|

RU2290420C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2004 |

|

RU2285025C2 |

| Способ получения модифицированной гранулированной сажи | 1982 |

|

SU1120006A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ МОДИФИЦИРОВАННОЙ САЖИ, САЖА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И ПОЛИМЕРНЫЕ КОМПОЗИЦИИ НА ЕЕ ОСНОВЕ | 2010 |

|

RU2426752C1 |

| Состав для получения модифицирован-НОй гРАНулиРОВАННОй САжи | 1979 |

|

SU815013A1 |

| Вулканизуемая полимерная композиция на основе стереорегулярного каучука | 1980 |

|

SU883089A1 |

| Способ получения сажи | 1987 |

|

SU1700028A1 |

| Вулканизуемая резиновая смесь наОСНОВЕ КАРбОцЕпНОгО КАучуКА | 1978 |

|

SU806702A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

Как следует из табл. 2 предлагаемая по данному способу сажа по сравнению с известной сажей с -капролактамом быстрее диспергируется в каучуке, придает резиновой смеси более высокую жес кость, скорость шприцевания, лучший внешний вид и меньшу1о усадку при переработке. Способ производства гранулированной сажи позволяет улучшить коагуляцию сажегазового аэрозоля, увеличить скорос его фильтрации в 1,3 раза, понизить содержание сажи в отходящих газах, повысить эффективность фильтрации и гранули рования, улучшить технологические свойства резиновых смесей и уменьшить теплообразование при смешении. Формула изо.бретения 1. Способ получения гранулированной сажи для полимерных композиций включающий введение гранулирующей добавки в сажегазовые продукты при 18О-25О С в количестве 0,05-5 вес.ч, на 1ОО вес.ч сажи, фильтрацию сажегазовых продуктов, уплотнение сажи и последующую грануляцию сажи в грануляционном барабане с гранулируюш:ей добавкой, отличающийс я тем, что, с целью интенсификации процесса и улучшения технологических свойств полимерных композиций, в качестве гранулирующей добавки используют полиэтилен с молекулярной массой 1,5.,4.10 5 и вводят полиэтилен в сажегазовые продукты и при грануляции в соотношении от 95:5 до 5:95 по весу, 2. Способ по п. 1, отличающийся тем, что полиэтилен вводят при грануляции в виде порошка при 13О250 С. Источники информации, принятые во внимание. при экспертизе 1.Патент США № 2695837, кл. 23-314, опублик. ЗО.11.54. 2.Патент США № 3563885, л. С 1О С 11/ОО, опублик. 16.О2.71. 3.Авторское свидетельство СССР о заявке № 2з7О930/26, кл.СО9С 1/56, аявп, 09.06.76 (прототш).

$

nniiii

,11111111

a

i

LU

I

a

i

HI

PT

31

Авторы

Даты

1980-04-25—Публикация

1976-10-20—Подача