Изобретение относится к электродуговой сварке и эффективно может быть использовано при однопроходной сйарке стыковых соединений толстолистового металла ( с 40-80 мм) любой длины без разделки кромок.

Цель изобретения - повьппение проплавляющей способности дуги, производительности процесса и улучшение формирования корневой части шва.

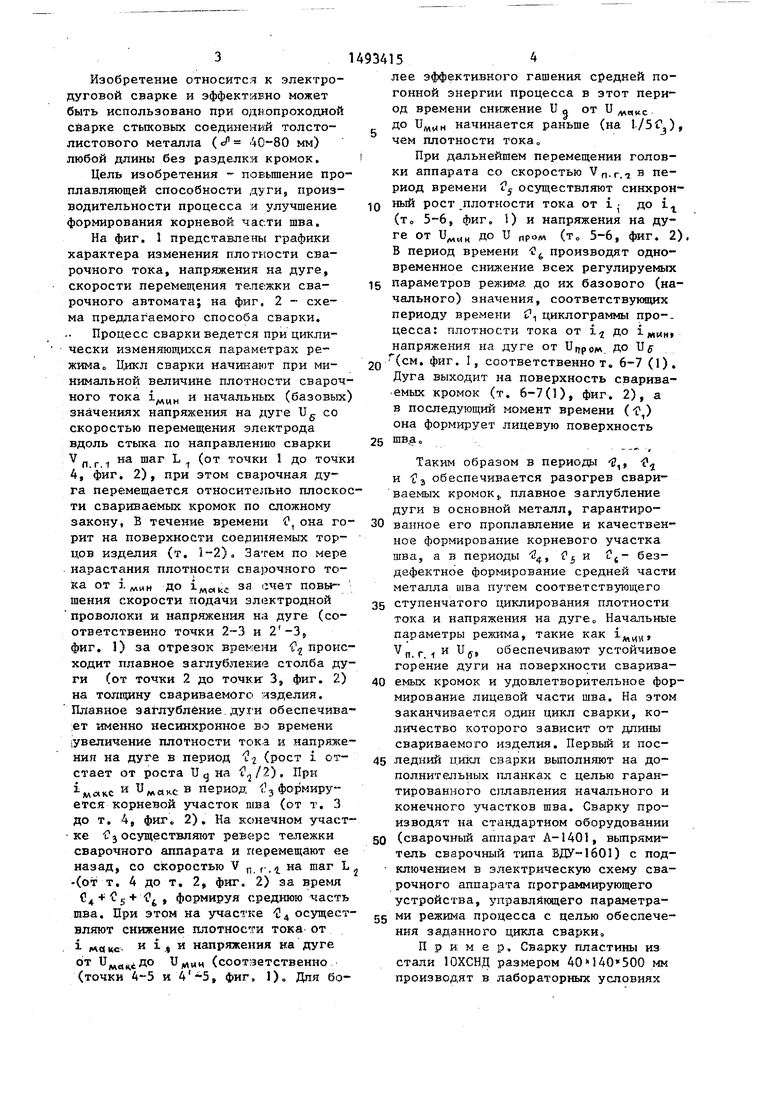

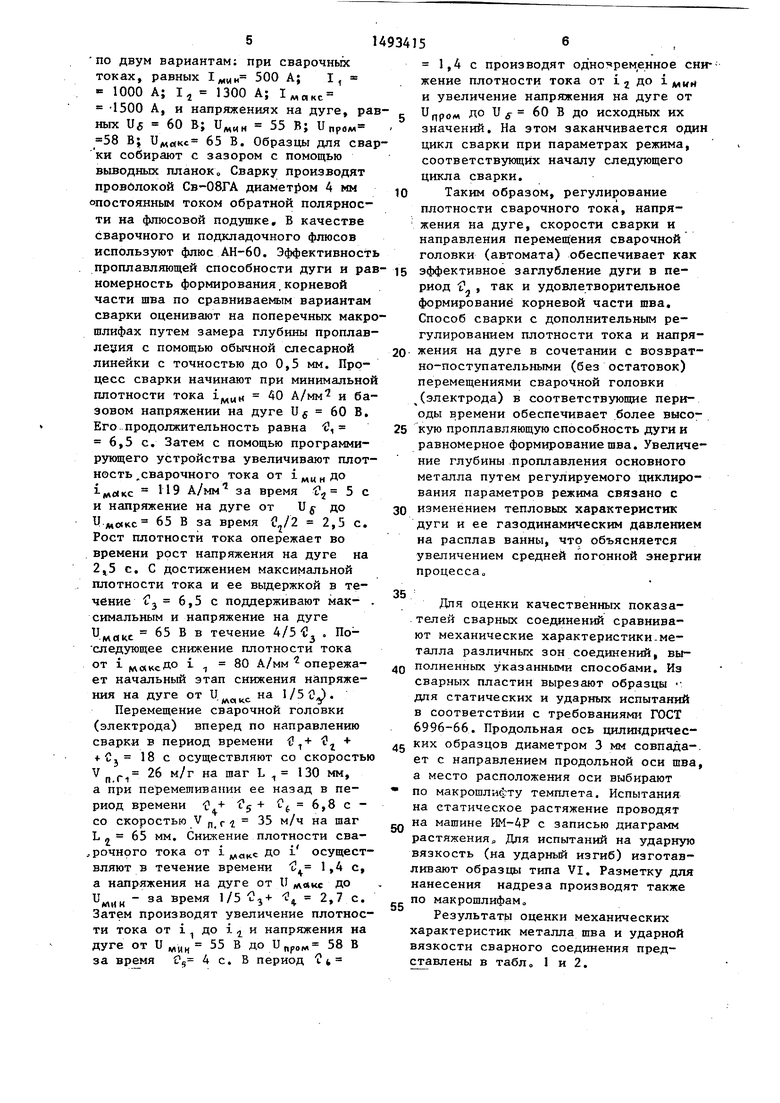

На фиг. 1 представлены графики характера изменения плотности сварочного тока, напряжения на дуге, скорости перемещения тележки сварочного автомата; на фиг, 2 - схема предлагаемого способа сварки.

Процесс сварки ведется при циклически изменяющихся парам€ трах режима Цикл сварки начинают при минимальной величине плотности сварочного тока и начальных (базовьж) значениях напряжения на дуге Ug со скоростью перемещения электрода вдоль стьпса по направление сварки V J, J. на шаг L (от точки 1 до точки 4, фиг. 2), при этом сварочная дуга перемещается относительно плоскости сваривае;мых кромок по сложному закону, В течение времени 1, она горит на поверхности соединяемых торцов изделия (т. 1-2) Затем по мере нарастания плотности сварочного тока от до за счет повы-- шения скорости подачи злектродной проволоки и напряжен1: я на дуге (соответственно точки 2-3 и 2-2, фиг. 1) за отрезок времени f происходит плавное заглубление столба дуги (от точки 2 до точкк 3, фиг. 2) на толщину свариваемого изделия. Плавное заглубление .оуги обеспечивает именно несинхронное во времени (Увеличение плотности тока и напряхсе- ния на дуге в период i (рост i отстает от роста и rt на ). При

«лкс 1 максв период ) ется корневой участок шва (от т. 3 до т. 4, фиг. 2). На конечном участ ке Cj осуществляют реверс тележки сварочного аппарата и перемещают ее назад, со скоростью V n.r.i на шаг L (от т. 4 до т, 2, фиг. 2) за время

4 5 формируя среднюю часть шва. При этом на участке С осуществляют енижение плотности тока от i ма КС и 1 и напряжения на дуге от (соответственно

(точки 4-5 и , фиг. 1). Для бо

лее эффективного гашения средней погонной энергии процесса в этот период времени снгакение U о от U до начинается раньше (на l/5f,), чем плотности тока

При дальнейшем перемещении головки аппарата со скоростью Vn.r.i в период времени C j осуществляют синхронный рост плотности тока от i до i (TO 5-6, фиг, 1) и напряжения на дуге от до и пром (т„ 5-6, фиг. 2), В период времени -О производят одновременное снижение всех регулируемых

параметров режима до их базового (начального) значения, соответствующих периоду времени циклограммы про-- цесса: плотности тока от i до i ,иин напряжения на дуге от . до (см. фиг. I, соответственно т. 6-7 (1). Дуга выходит на поверхность сварива- -емых кромок (т. 6-7(1), фиг. 2), а в последующий момент времени (-Г) она формирует лицевую поверхность

Таким образом в периоды ,

И fj обеспечивается разогрев свариваемых кромок,, плавное заглубление дуги в основной металл, гарантиро- ванное его проплавление и качественное формирование корневого участка

шва, а в периоды 2, Г

и

- бездефектное формирование средней части металла шва путем соответствующего

ступенчатого циклирования плотности тока и напряжения на дуге Начальные параметры режима, такие как i,,i,, V, р и Uj, обеспечивают устойчивое горение дуги на поверхности свариваемых кромок и удовлетворительное формирование лицевой части шва. На этом заканчивается один цикл сварки, количество которого зависит от длины свариваемого изделия. Первьй и последний цикл сварки выполняют на дополнительных планках с целью гарантированного сплавления начального и конечного участков шва. Сварку производят на стандартном оборудовании

(сварочный аппарат А-1401, выпрямитель сварочный типа ВДУ-1601) с под- ключением в электрическую схему сварочного аппарата программирующего устройства, уиравлйкндего параметрами режима процесса с целью обеспечения заданного цикла сварки,

Пример, Сварку пластины из стали ЮХСНД размером 40Ч40 500 мм производят в лабораторных условиях

ПО двум вариантам: при сварочньк токах, равных IMMH 500 А; 1 - 1000 А; Ij 1300 А; 1„„«е

-1500 А, и напряжениях на дуге, равных Us 60 В; и„„„ 55 В; U 58 В; U(V(c,Kc 65 В. Образцы для свар ки собирают с зазором с помощью вьшодных планок Сварку производят проволокой Св-ОвГА диамет1)ом 4 мм

«постоянным током обратной полярности на флюсовой подушке, В качестве сварочного и подкладочного флюсов использзпот флюс АН-бО. Эффективность

U934I56

1,4 с производят одновременное сни-- жение плотности тока от i j до i/ими и увеличение напряжения на дуге от

до и 5- 60 В до исходных их значений. На этом заканчивается один цикл сварки при параметрах режима, соответствующих началу следующего цикла сварки,

Таким образом, регулирование плотности сварочного тока, напряжения на дуге, скорости сварки и направления перемещения сварочной головки (автомата) обеспечивает как

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки толстолистового металла | 1989 |

|

SU1682072A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ дуговой сварки | 1990 |

|

SU1818180A1 |

| Способ автоматической сварки стыковых соединений неплавящимся электродом | 1976 |

|

SU603524A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2004 |

|

RU2271266C2 |

Изобретение относится к сварочному производству и может быть использовано при однопроходной сварке стыковых соединений толстолистового металла любой длины без разделки кромок. Цель изобретения - повышение производительности и качества сварки. В периоды времени перемещений электрода по направлению сварки и назад со скоростью в 1,2-1,5 раза большей, чем скорость его перемещения в направлении сварки, осуществляют регулирование плотности тока и напряжения на дуге от минимальных их значений до максимальных в заданные промежутки времени и последующее снижение их значений от достигнутых максимальных величин. В период перемещения сварочного электрода по направлению сварки процесс осуществляют в начальный период времени τ1 на минимальной плотности тока с плавным его увеличением в период времени τ2, равный от 0,12-0,16 толщины металла до его максимального значения, и максимальной плотности тока в период времени τ3, а при перемещении электрода назад ступенчато регулируют плотность тока, при этом в период времени τ4 равный 0,03-0,06 толщины металла, его уменьшают от максимального значения до величины I1 с последующим его увеличением до уровня I2 в период времени τ5 и снижением до минимальной величины в период времени τ6 равный 0,03-0,6 толщины металла. При перемещении сварочного электрода по направлению сварки процесс осуществляют в период времени τ1+1/2 τ2 при базовом напряжении на дуге с последующим его увеличением в оставшийся период времени 1/2 τ2 до максимального значения и максимальном напряжении в период 4/5 τ3, а в оставшийся период перемещения сварочного электрода вперед и назад - в период времени 1/5 τ3+τ4 - снижают напряжение на дуге до минимального значения с последующим его увеличением до промежуточного и базового значения, соответственно в периоды времени τ5 и τ6 . Регулирование плотности сварочного тока и напряжения на дуге обеспечивает эффективное заглубление дуги и удовлетворительное формирование корневой части шва. 2 ил., 2 табл.

20

проплавляющей способности дуги и ран- 15 эффективное заглубление дуги в пе- номерность формирования.корневой части шва по сравниваемьш вариантам сварки оценивают на поперечных макрошлифах путем замера глубины проплав- леуия с помощью обычной слесарной линейки с точностью до 0,5 мм. Процесс сварки начинают при минимальной плотности тока 40 А/мм и базовом напряжении на дуге U § 60 В. Его продолжительность равна S - 6,5 с. Затем с помощью программирующего устройства увеличивают плотриод 1 , так и удовлетворительное формирование корневой части шва. Способ сварки с дополнительным регулированием плотности тока и напря жения на дуге в сочетании с возврат но-поступательными (без остатовок) перемещениями сварочной головки (электрода) в соответствующие периоды времени обеспечивает более высо

25 кую проплавляющую способность дуги и равномерное формирование шва. Увелич ние глубины проплавления основного металла путем регулируемого циклиро вания параметров режима связано с

ность сварочного тока от i

мк н

ДО

илйкс 119 А/мм за время Г 5 с и напряжение на дуге от U g до Чмо«кс 65 В за время ( 2,5 с. Рост плотности тока опережает во времени рост напряжения на дуге на с. С достижением максимальной плотности тока и ее вьщержкой в течение 6,5 с поддерживают мак- симальным и напряжение на дуге

По- снижение плотности тока

Mdkc 65 В в течение 4/5 С j

следующее

от i л«ксДО i , 80 А/мм опережает начальный этап снижения напряже1/5С,;)

ния на дуге от

Перемещение сварочной головки (электрода) вперед по направлению сварки в период времени С + ч-С, 18 с осуществляют со скорость V JJ р 26 м/г на шаг L 130 мм, а при перемешивании ее назад в период времени I} + 5 со скоростью V г 4 35 м/ч на шаг Lл 65 мм. Снижение плотности сва- рочного тока от до i осуществляют в течение времени i) 1,4 с, а напряжения на дуге от U ДО мин время 1/5 2,7 с. Затем производят увеличение плотности тока от i до i и напряжения на

дуге от и „„„ 55 В до и„ром за время 0 4 с. В период

58 В

i

эффективное заглубление дуги в пе-

риод 1 , так и удовлетворительное формирование корневой части шва. Способ сварки с дополнительным регулированием плотности тока и напряжения на дуге в сочетании с возвратно-поступательными (без остатовок) перемещениями сварочной головки (электрода) в соответствующие периоды времени обеспечивает более высокую проплавляющую способность дуги и равномерное формирование шва. Увеличение глубины проплавления основного металла путем регулируемого циклиро- вания параметров режима связано с

изменением тепловых характеристик дуги и ее газодинамическим давлением на расплав ванны, что объясняется увеличением средней погонной энергии процессао

„

Для оценки качественных показателей сварных соединений сравнивают механические характеристики.металла различных зон соединений, вы-

полненных указанными способами. Из сварных пластин вырезают образцы для статических и ударных испытаний в соответствии с требованиями ГОСТ 6996-66. Продольная ось цилиндрических образцов диаметром 3 мм совпада-. ет с направлением продольной оси шва, а место расположения оси выбирают

по макрошлнфту темплета. Испытания на статическое растяжение проводят на машине ИМ-4Р с записью диаграмм растяжения Для испытаний на ударную вязкость (на ударный изгиб) изготавивают образцы типа VI. Разметку для анесения надреза производят также о макрошлифамо

Результаты оценки механических арактеристик металла шва и ударной язкости сварного соединения предтавлены в табл, 1 и 2.

Как видно из табл, 1 и 2 все механические характеристш ;и соединений из стали 10ХСНД не ниже ТУ на гварку этой стали Сварной шов, вьтолнен- г ный предлагаемым способом сварки, - без пор и шлаковых включений, монолитный, со своеобразным (снизу-вверх) характером кристаллизащш. Предлагаемый способ сварки характеризуется ю повьппенной проплавляющей способнс - стью.

Формула изобт етения Способ электродуговой сварки тол- .

столистового металла, при котором электрод периодически перемещают на аг, равный 20 - 40 диаметрам электрода по направлению сварки, и назад а шаг, равный 10 - 20 диаметрам п электрода, отли ч;а С Щийся тем, что, с целью повьвпения произодительности и улу эдпвН1 Я качества путем повышения проплавляющей способности дуги и улу 1шен1-гя формирова- 25 ния корневой части шва, в период 1, перемещения электрода по направлению сварки, cocтaвляю i ий 0,13 -. 0,17 толщины свариваемого металла, процесс осуществляют на минимальной ,г) плотности тока с. плавньаг его увепи чением в - период ..времени V, составПредлагаемыйспособ

АО 600-613 480-512 25,0 62,0 505

римечание,, 1. Механические характеристики основного металла (с-. 10ХСНД) зй 520 МПа;; сГ 19% i&T.400 МПа; v 61% 2, Над чертой - предельные значения механических; свойств, под чертой - средние значения пяти испытаний.

ляющий 0,12 - 0,16 толщины металла, затем в течение времени С И процесс осуществляют на максимально плотности тока, а при перемещении электрода назад в период времени С равный 0,03 - 0,06 толщины металла, плотность тока уменьшают до величины, составляющей 23 - 27 толщин металла с последующим ее увеличением до велячинь 30 - ЗА толщин металла в течение времени fr составляющего 0,01 - 0,012 толщины металла, и затем снижают до минимального значения в течение времени С €. , при этом в течение времени ,+ 0,5 С процесс сварки ведут при базовом напряжении на дуге с последующим его увеличением в период времени 0,5 i. до максимального значения, составляющего 1,07 - 1,1 базового напряжения при максимальном напряжении в период А/З, а в оставшийся период l/Sc j + t снижают напряжение до минимального значения, составляющего 0,9 - 0,93 величины базового напряжения, с последующим его увеличением в период времени 1}у до величины, составляющей 0,95 - 0,98 величины базового напряжения, а затем в период 1 до величины базового напршшния.

Таблица 1

Предлагаемый способ

40

Примечания, 1. Над чертой - предельные значения

ударной вязкости, под чертой - средние значения пяти испытаний, 2. Ударная вязкость основного металла при-температуре испытаний равна 50 Дж/см.

Таблица 2

56-68 48-56 бТ 50

Фиг.2

| Авторское свидетельство СССР № 982269, кл, В 23 К 9/00, 1980. |

Авторы

Даты

1989-07-15—Публикация

1987-07-27—Подача