Изобретение относится к электродуговой сварке и может быть эффективно использовано при однопроходной сварке стыковых соединений толстолистового металла (от 30 до 80 мм) любой длины без разделки кромок.

Целью изобретения является г овыше- ние проплавляющей способности дуги и улучшение равномерности формирования корневой части шва.

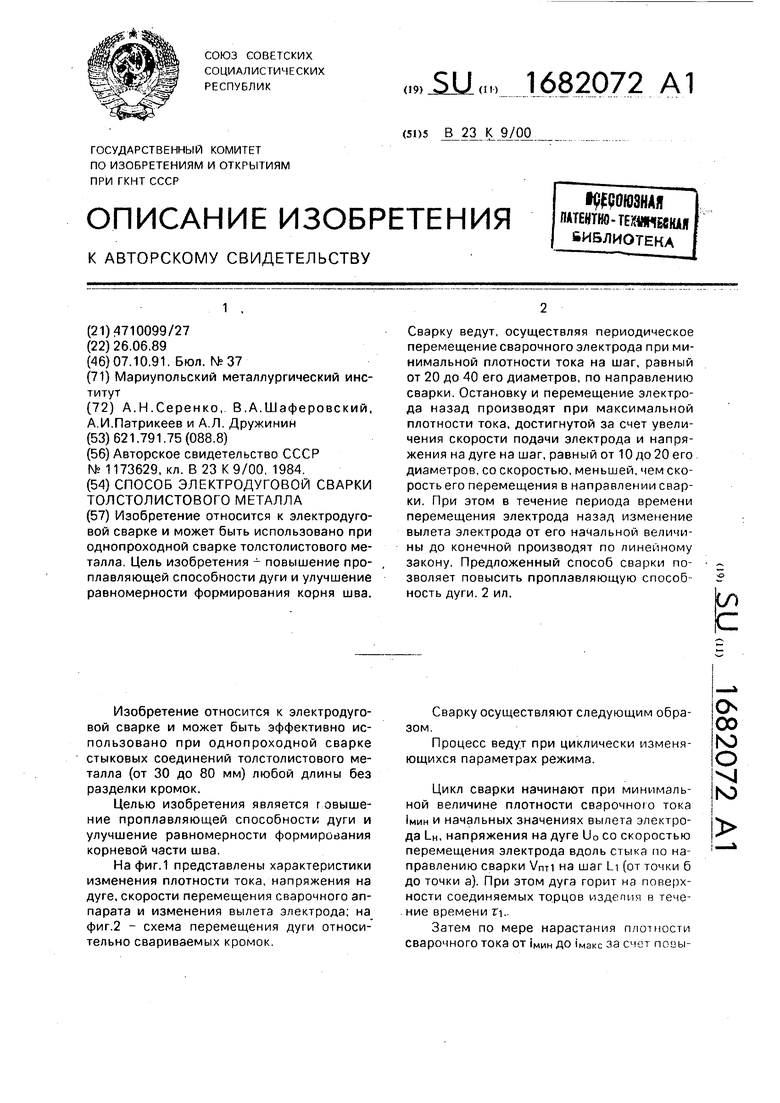

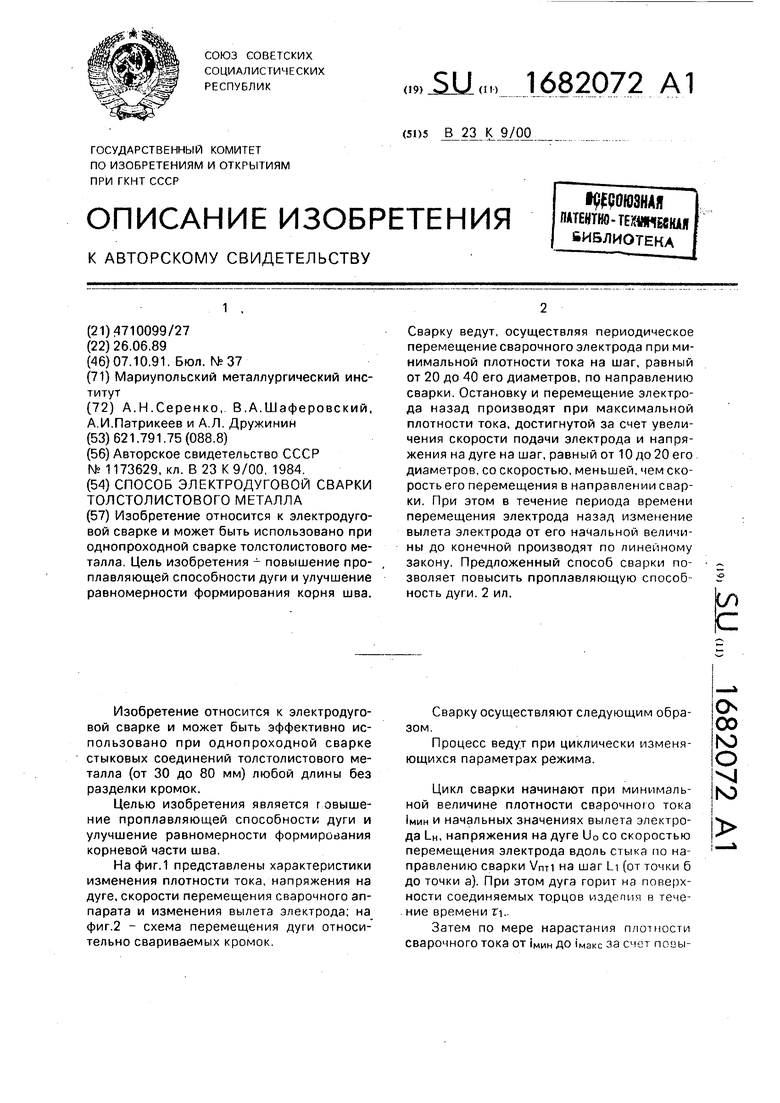

На фиг.1 представлены характеристики изменения плотности тока, напряжения на дуге, скорости перемещения сварочного аппарата и изменения вылета электрода; на фиг.2 - схема перемещения дуги относительно свариваемых кромок.

Сварку осуществляют следующим образом.

Процесс ведут при циклически изменяющихся параметрах режима

Цикл сварки начинают при минимальной величине плотности сварочного тока Мин и начальных значениях вылета электрода LH, напряжения на дуге U0 со скоростью перемещения электрода вдоль стыка по направлению сварки Vnri на шаг U (от точки б до точки а). При этом дуга горит на поверхности соединяемых торцов изделия в течение времени п.

Затем по мере нарастания плотности сварочного тока от 1Мин до 1Макс за счет пооыо

00

ю о

vj

ю

шения скорости подачи проволоки и напряжения на дуге (соответственно точки а-б и ai-6i фиг.1) за отрезок времени Г2 происходит заглубление столба дуги (от точки а до точки б фиг.2) на всю толщину свариваемого изделия. При этом, сварочный электрод неподвижен относительно изделия (УСв. 0), а сухой его вылет равен

При дальнейшем увеличении плотности

СварОЧНОГО ТОКа ОТ 1макс ДО макс (ТОЧКИ б-В

фиг.1) за счет увеличения скорости подачи электрода и напряжения на дуге в период времени Тз осуществляют перемещение электрода назад со скоростью УПт2 на шаг L2 (от б до в , фиг.2). При этом в период времени гз осуществляют изменения вылета электрода от его начальной величины конечной LK по линейному закону.

Затем после остановки сварочного электрода а период времени Г4 производят одновременное снижение всех регулируемых параметров режима сварки до их начального значения, соответствующих периоду времени TI циклограммы процесса: плотность сварочного тока от 1макс до 1мин, напряжение на дуге от 1)2 до U0 (см. фиг,1, соответственно точки в-г и и вылет электрода от U до . Дуга выходит1 на поверхность свариваемых деталей (точки в- г на фиг.2).

Начальные параметры режима 1мин, Uo, VniTt, LH обеспечивают устойчивое горение А)/ги на поверхности свариваемых кромок и удовлетворительное формирование лицевой части шва (точки r-ai на фиг.2).

Регулирование таких параметров режима, как плотности тока от Макс до макс (от т. б до т. в фи;.1), напряжение на дуге от Ui до U2 (от т. 6i до т BI) и вылет электрода от LH до U б период времени гз обеспечивает равномерное формирование корневой части шва (точки б-в, 6i-Bi..., фиг.2) и-приводит к увеличению проплавляющей способности дуги,На этом заканчивается один цикл сварки, количество которых зависит от длины свариваемого изделия.

Первый и последний циклы сварки выполняют на дополнительных планках для гарантированного сплавления начального и конечного участков шва.

Пример. Сварку производят на стандартном оборудовании: сварочный трактор АДФ-1201. сварочный выпрямитель ВМГ-5000 с подключением в электросхему сварочного аппарата (А--1401) программирующего устройства, управляющего параметрами процесса с целью обеспечения заданного цикла сварки.

Сварку пластин из стали 09Г2С размером 40x140x500 мм осуществляют с изменением вылета электрода при шаге назад в период времени гз от LH до L« со скоростью сварки Уп.т.2 при силе сварочного тока 1МИн . 500 А, I макс 1500...1550 А, напряжении на дуге от U0 60 В до U2 68 В. Образцы для сварки собирают с зазором с помощью выводных планок. Сварку производят проволокой Св-08ГА с диаметром А мм, постоянным током обратной полярности на флюсовой подушке. В качестве сварочного и подкладочного флюсов используют флюс АН-бО.

Равномерность формирования корневой части шва оценивают визуально. Таким же приемом оценивают проплавляющую способность дуги.

Процесс сварки начинают при минимальной плотности тока Мин 40 А/мм2, начальном напряжении на дуге U0 60 В и начальном вылете электрода н 50 мм со скорос.тью перемещения электрода по направлению сварки Vn.r.1 100 м/ч на

шаг Li 110 мм за время п 4 с. Затем с помощью программирующего устройства увеличивают плотность сварочного тока от мин ДО макс 80 А/мм2 за время Г2 5 с. При этом сварочный электрод неподвижен, т.е. скорость его перемещения равна нулю. Вылет электрода при этом неизменен (н 50 мм).

Далее одновременно с достижением максимальной плотности тока от Макс до

1макс 119 А/мм2 и напряжения на дуге от 1Н 63 В до 1)2 68 В осуществляют программируемое изменение вылета по линейному закону от LH до U 35 мм в период перемещения сварочного аппарата назад

на шаг 55 мм (гз 8 с).

Затем после остановки электрода в период времени тег 1 с производят снижение плотности тока от 1макс 119 А/мм2 до 1мин 40 А/мм2, напряжения на дуге от

1)2 68 В до Do 60 В и вылета электрода от Ц 35 мм до LH 50 мм,.т.е. до исходных их значений.

Предложенный способ сварки обеспечивает равномерное формирование корня

шва.

Формула изобретения Способ электродуговой сварки толстолистового металла, включающий периоди- ческое перемещение сварочного электрода при минимальной плотности тока на шаг, равный от 20 до 40 его диаметров, по направлению сварки, его остановку и перемещение электрода назад при максимальной плотности тока путем увеличения скорости

подачи электрода и напряжения на дуге на шаг, равный от 10 до 20 его диаметров, со скоростью, меньшей, чем скорость его перемещения в направлении сварки, обличающийся тем, что, с целью повышения проплавляющей способности дуги и улучшения равномерности формирования корневой части шва, в период перемещения электрода назад осуществляют изменение вылета электрода от его начальной величины до конечной по линейному закону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой сварки толстолистового металла | 1987 |

|

SU1493415A1 |

| Способ аргоно-дуговой сварки неплавящимся электродом | 1984 |

|

SU1247209A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ автоматической электродуговой многослойной сварки | 1986 |

|

SU1397216A1 |

| Способ электродуговой точечной сварки плавящимся электродом | 1984 |

|

SU1507548A1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| ВСЕСОЮЗНАЯ -- ПАТЕИТНО- »V ТЕХНИЧЕСКАЯ ИБДНОТЕКА | 1969 |

|

SU253268A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ дуговой однопроходной сварки | 1984 |

|

SU1175636A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

Изобретение относится к электродуговой сварке и может быть использовано при однопроходной сварке толстолистового металла. Цель изобретения - повышение проплавляющей способности дуги и улучшение равномерности формирования корня шва. Сварку ведут, осуществляя периодическое перемещение сварочного электрода при минимальной плотности тока на шаг, равный от 20 до 40 его диаметров, по направлению сварки. Остановку и перемещение электрода назад производят при максимальной плотности тока, достигнутой за счет увеличения скорости подачи электрода и напряжения на дуге на шаг, равный от 10 до 20 его диаметров, со скоростью, меньшей, чем ско- ростьего перемещения в направлении сварки. При этом в течение периода времени перемещения электрода назад изменение вылета электрода от его начальной величины до конечной производят по линейному закону. Предложенный способ сварки позволяет повысить проплавляющую способ ность дуги. 2 ил. сл с

1,А1ммг

tMOHC.

I маме. L/чин.

№,-%- У„.7.1

Т,с

фиг.1

Фиг. 2

| Авторское свидетельство СССР № 1173629, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-26—Подача