Изобретение относится к технологии получения соединений шестивалентного хрома, а более конкретно к солям меди (II) и хромовой кислоты, находящей применение в составах для консервирования сырой древесины, в качестве катализаторов, вяжущих и в других областях.

Цель изобретения - получение монодисперсного продукта и повышение его выхода.

Способ осуществляют следующим образом.

Сначала получают основной хромат меди, используя, например, в качестве хромсодержащего сырья водный раствор монохромата натрия, являющийся первичным продуктом переработки хромовой руды, а медьсодержащего - водный раствор сульфата меди.

Полученный основной хромат меди, близкий по составу к брутто-формуле 1,5-2 Cu(OH)2.CuCr04 (35-60) ,

затем смешивают с водным раствором оксида хрома (VI), содержащим 100 - 250 кг/мз СгО, из расчета обеспечения молярного отношения Сг (VI) : : Си (II) в водной суспензии в пределах 1,3-1,6. При расчете данного соотношения учитывают Сг (VI), осадка основного хромата меди, и раствора оксида xpoMa(VI), что обусловлено непостоянством состава основного хромата.меди как по содержанию хрома, так и воды. Суспензию основного хромата меди в водном растворе оксида хрома (VI) загружают в автоклав и подвергают гидротермальной обработке в течение 3-8 ч (предпочтительнее л. 5 ч), при 230-3 . По окончании процесса автоклав охлаждают, образовавшийся средний хромат меди отделяют фильтрацией от маточного раствора, отмывают от примесей и сушат, полу- .чая целевой продукт с молярным соотношением Сг (VI) : Си(II), равным.

(Л

Д: СО СП

оо

о

СдЭ

1-1,04, т.е. брутто-формулы CuCrO j-i к (0,2-1,25) . Фильтрат содержит 13-19 г/л Си и 40-70 г/л СгО,, молярное отношение CrOjiCu в нем 2-2,3. Выход целевого продукта составляет 70-85%.

Пример. 320 г влажного осадка основного хр омата меди, содержащего 12,7 мас.% Си и 7,4 мас.% СгО, (брутто-формула 1,7Си(ОН)-СиСгОщ X ), репульпируют в 0,58 л водного раствора оксида хрома (VI) с концентрацией последнего 105 г/л CrOg, получая реакционную смесь с молярным отношением Сг CVI) : Си (II) равным 1,32. Полученную смесь тщательно перемешивают и переносят в автоклав-бомбу емкостью 0,1 л.

По окончании ббработки автоклав охлаждают, реакционную массу из него фильтруют, образовавшийся осадок отмывают от избыточного оксида хрома (VI) . и сушат. Фил.ьтрат и осадок , анализируют на содержание CrOi и Cuj осадок, кроме того, исследуют под микроскопом.

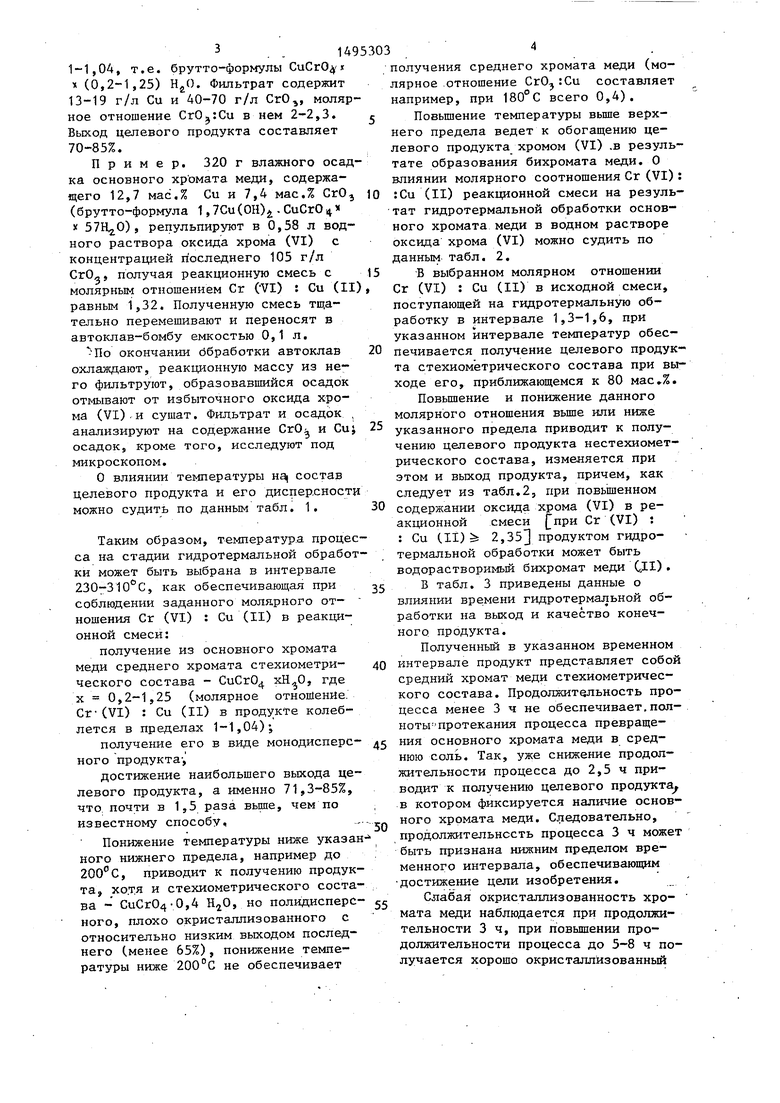

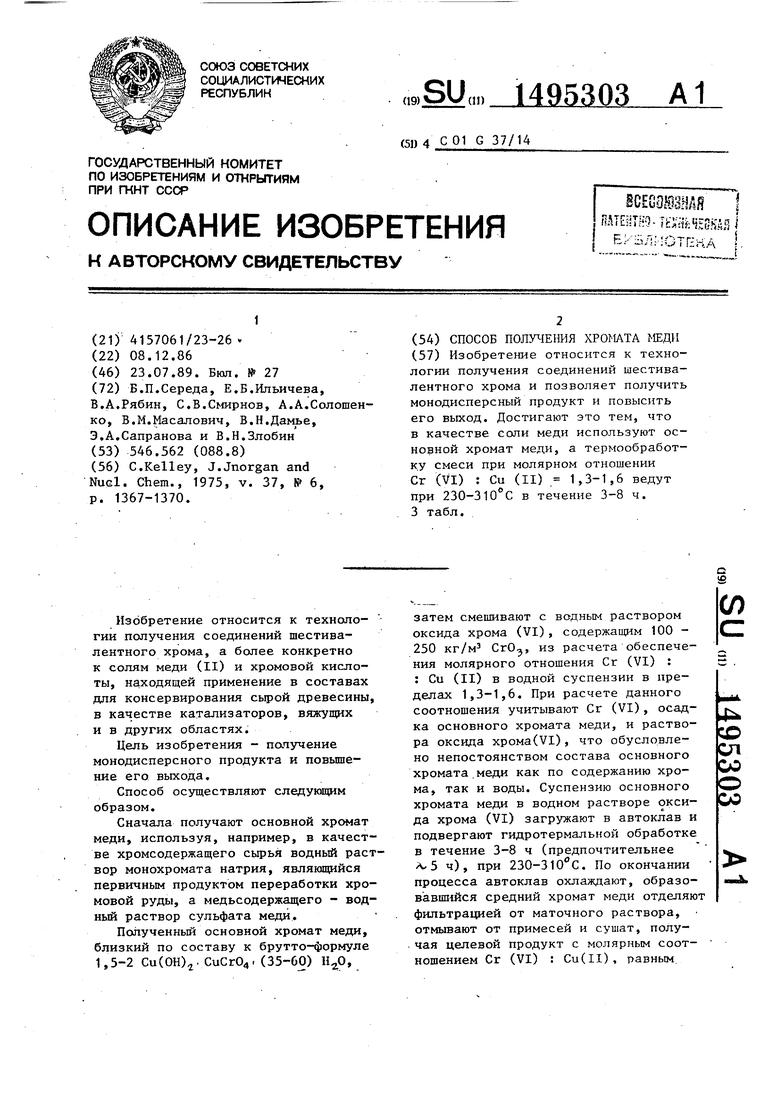

О влиянии температуры нa состав целевого продукта и его диспер,сности можно судить по данным табл. 1.

Таким образом, температура процесса на стадии гидротермальной обработки может быть выбрана в интервале 230731 о С, как обеспечивающая при соблюдении заданного молярного от- ношения Сг (VI) : Си (II) в реакционной смеси:

получение из основного хромата меди среднего хромата стехиометри- ческого состава - CuCrO , где X 0,2-1,25 (молярное отношение. Сг-(VI) : Си (II) в продукте колеблется в пределах 1-1,04),

получение его в виде монодисперсного продукта

достижение наибольшего выхода целевого продукта, а именно 71,3-85%, что почти в 1,5 раза вьше, чем по известному способу.

Понижение температуры ниже указан- ного нижнего предела, например до 200°С, приводит к получению продукта, хотя и стехиометр гческого состава CuCr04-0,4 , но полидисперс- ного, плохо окристаллизованного с относительно низким выходом последнего (менее 65%), понижение температуры ниже не обеспечивает

0

5

0

5

получения среднего хромата меди (молярное отношение составляет например, при 180°С всего 0,4).

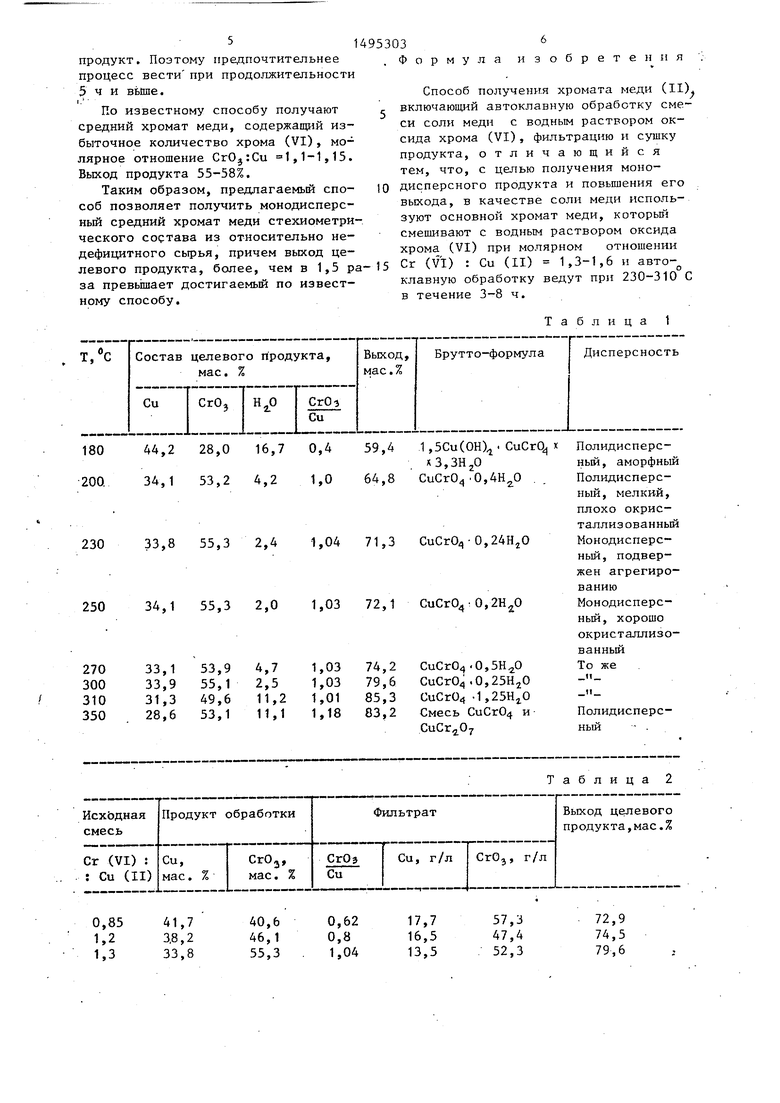

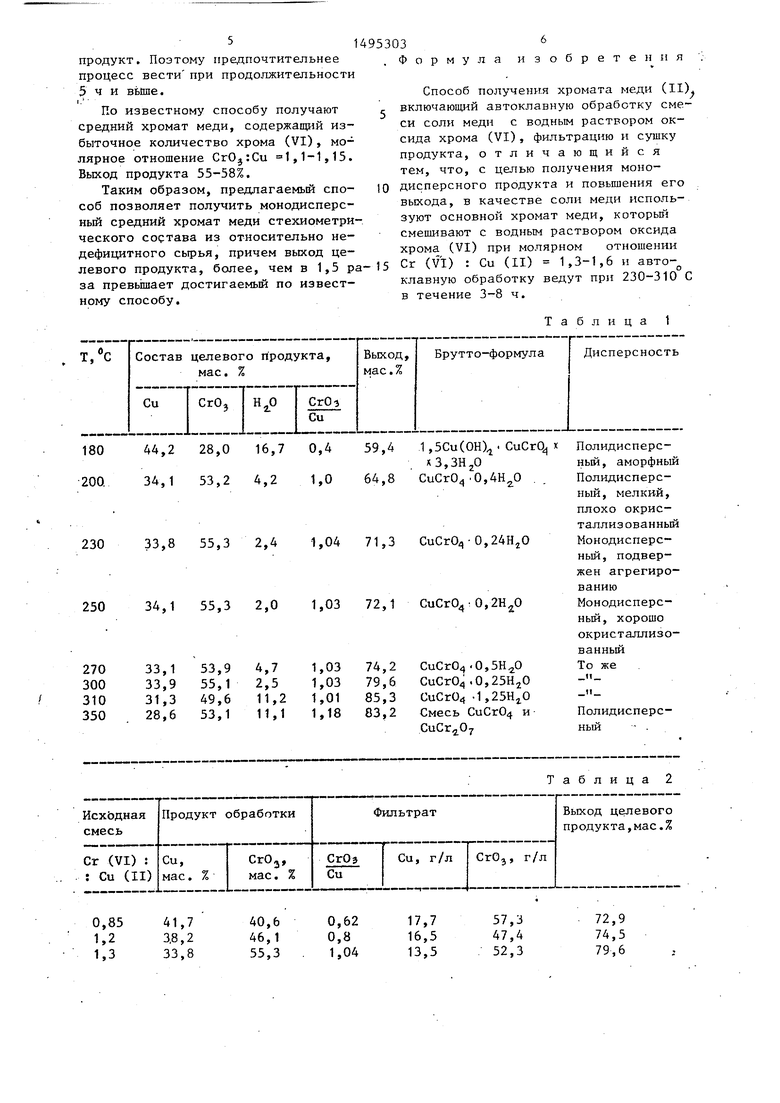

Повьш ение температуры вьш1е верхнего предела ведет к обогащению целевого продукта хромом (VI) ,в результате образования бихромата меди. О влиянии молярного соотношения Сг (VI): :Си (II) реакционной смеси на результат гидротермальной обработки основного хромата меди в водном растворе оксида хрома (VI) можно судить по данным табл. 2.

В выбранном молярном отношении Сг (VI) : Си (II) в исходной смеси, поступающей на гидротермальную обработку в интервале 1,3-1,6, при указанном интервале температур обеспечивается получение целевого продук та стехиометрического состава при выходе его, приближающемся к 80 .

Повьш1ение и понижение данного молярного отношения вьше или ниже указанного предела приводит к получению целевого продукта нестехиомет- рического состава, изменяется при этом и выход продукта, причем, как следует из табл.2, при повьш1енном 0 содержании оксида хрома (VI) в реакционной смеси при Сг (VI) : : Си (II) Ь: 2,35 продуктом гидротермальной обработки может быть водорастворимьш бихромат меди СИ)

В табл. 3 приведены данные о влиянии времени гидротермальной обработки на выход и качество конечного продукта.

Полученный в указанном временном интервале продукт представляет собой средний хромат меди стехиометрического состава. Продолжительность процесса менее 3 ч не обеспечивает,полно ты протекания процесса превращения основного хромата меди в среднюю соль. Так, уже снижение продолжительности процесса до 2,5 ч приводит к получению целевого продукта в котором фиксируется наличие основного хромата меди. Следовательно, продолжительность процесса 3 ч может быть признана нижним пределом временного интервала, обеспечивающим достижение цели изобретения.

Слабая окристаллизованность хро- мата меди наблюдается при продолжительности 3 ч, при повышении продолжительности процесса до 5-8 ч получается хорошо окристаллйзованный

5

0

5

0

продукт. Поэтому предпочтительнее процесс вести при продолжительности 5 ч и вькпе.

По известному способу получают средний хромат меди, содержащий избыточное количество хрома (VI), молярное отношение 1,1-1,15. Выход продукта 55-58%.

Таким образом, предлагаемый спо- соб позволяет получить монодисперсный средний хромат меди стехиометри- ческого состава из относительно недефицитного сырья, причем выход целевого продукта, более, чем в 1,5 ра за превьпиает достигаемый по известному способу.

р

мула и

6 зоб

р е т е и и я

Способ получения хромата меди (11) включающий автоклавную обработку смеси соли меди с водным раствором оксида хрома (VI), фильтрацию и сушку продукта, отличающийся тем, что, с цепью получения монодисперсного продукта и повышения его выхода, в качестве соли меди используют основной хромат меди, которьш смешивают с водным раствором оксида хрома (VI) при молярном отношении Сг (VI) : Си (II) 1,3-1,6 и авто- клавную обработку ведут при 230-310 С в течение 3-8 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения раствора однозамещенных ортофосфатов хрома и меди | 1984 |

|

SU1308554A1 |

| Способ получения хромата меди | 1987 |

|

SU1574539A1 |

| Способ получения хромата натрия | 1979 |

|

SU1142448A1 |

| Способ получения смешанных окислов хрома и алюминия | 1980 |

|

SU1030314A1 |

| Способ получения дигидроксохром (ш) хромата | 1985 |

|

SU1321682A1 |

| Способ очистки сульфата натрия отСОЕдиНЕНий XPOMA (у1) | 1979 |

|

SU850585A1 |

| Способ получения хромата натрия | 1980 |

|

SU1235823A1 |

| Способ получения смешанных основных сульфатов на основе хрома | 1982 |

|

SU1041519A1 |

| Способ регенерации катализатора гидрирования ненасыщенных альдегидов | 1990 |

|

SU1777953A1 |

| Сырьевая смесь для полученияКАльцийАлюМОХРОМфОСфАТНОгО СВязую-щЕгО | 1977 |

|

SU804570A1 |

Изобретение относится к технологии получения соединений шестивалентного хрома и позволяет получить монодисперсный продукт и повысить его выход. Достигают это тем, что в качестве соли меди используют основной хромат меди, а термообработку смеси при молярном отношении CR/У1/:CU/П/=1,3-1,6 ведут при 230-310°С в течение 3-8 ч. 3 табл.

180 200.

230 250

44,2 28,0 16,7 34,1 53,2 4,2

0,4 59,4 1,5Си(ОН). CuCrQ, X

хЗ,ЗН20 1,0 64,8 CuCrO .0,

33,8 55,3 2,4 1,04 71,3 CuCrO -0,24HjO

34,1 55,3 2,0 1,03 72,1 CuCrO. 0,2Н20

41,7 3,8,2 33,8

40,6 46,1 55,3

0,62

0,8

1,04

Полидисперсный, аморфный Полидисперсный, мелкий, плохо окрис- таллиз ованный Монодисперс- ный, подвержен агрегированию

Монодисперсный, хорошо окристаллизо- ванный

Таблица 2

57,3 47,4 52,3

72,9 74,5 79,6

3 33,1 51,3 6,5 0,99 73,4 CuCrO 0, Монодисперсный,

мелкий, слабо- окристаллизо ванный

5 34,7 55,7 2,0 1,02 79,3 CuCrO 0, Монодисперсный,

хорошо окрис- таллизованный

Составитель М.Беляева Редактор Н.Яцола Техред А.Кравчук Корректор С.Шекмар

Заказ 4205/22

Тираж 435

РЧИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Продолжение табл.2

Таблица 3

Подписное

| C.Kelley, J.Jnorgan and NuGl | |||

| Cham., 1975, v | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Сигнализационный аппарат для охраны касс | 1924 |

|

SU1367A1 |

Авторы

Даты

1989-07-23—Публикация

1986-12-08—Подача