3149

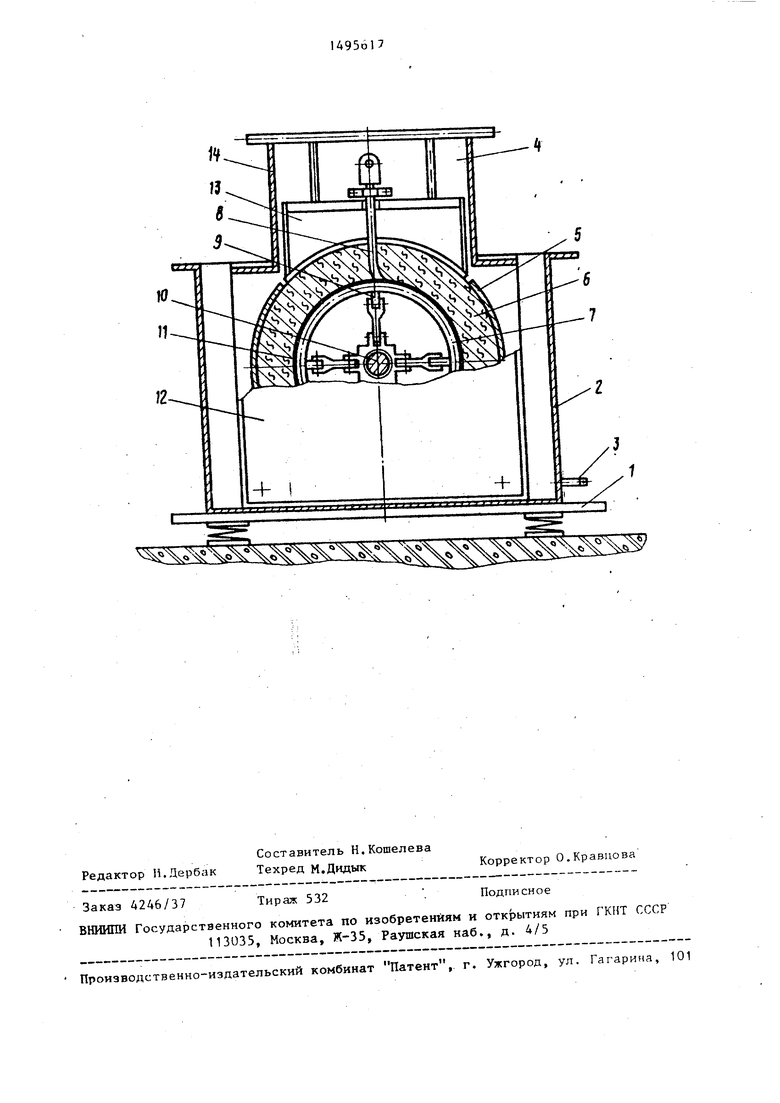

ты 7 с токовыйодамн 8, закрепленными на оправке, состоящей из зубчатых реек 9 с шагом . зубьев, соответствующим шагу спирали нагревательных элемен- тон, винтового механизма 10, раздвигающего зубчатые рейки в радиальном направлении и фиксирующего нагревательные элементы, и слой 11 эластичного рулонного материала, закреплен- ный на наружной поверхности нагревательных элементов. Перфорированная обечайка формует внешнюю поверхность изготавливаемой футеровки. С обеих торцов футеровку ограничивают стен- ки 12. Токоподводы закрепляют в вертикальном положении. Через загрузочный бункер в форму порционно подают приготовленную керамоволокнистую гидромассу и производят ее вибропрессо- вание. Физические свойства эластичного рулонного материала определяют глубину проникновения гидромассы витками спирали, равную 0,3-0,5 диаметра проволоки витка. После заполнения бункера гидромассой в форму устанавливают пригрузы 13, имеющие отверстия для прохода токоподводов и вибрация продолжается до тех пор, пока ограничители пригруза не опускаются до ограничителя 14. Излишняя водная суспензия отводится через отводную трубку наружного кожуха формы. Отформованную футеровку вместе с оправкой извлекают из формы, загрузоч- ное окно закрывают крышкой, соединяемой с перфорированной обечайкой, и подвергают сушке при 200 - 300 С в течение 24 ч. Эластичный рулонный материал при этом выгорает. Демон- таж внутренней оправки завершает процесс изготовления футеровки.

После проведения технологического

формования и сушки при помощи того

же механизма оправка выводится из соприкосновения с нагревательным элементом И футеровкой путем сдвижения секторов к центру и выдвигается из нагревательного блока в осевом направлении.

С увеличением диат-детра нагревательного элемента и его длины значительно увеличираются не только размеры, но и толщина секторов, необходимая для сохранения их жесткости при больших размерах. Все это значительно увеличивает вес оправки. Увеличение этого веса, начиная, примерн с диаметра нагревательного элемента

180 - 200 мм, приводит к тому, что после окончания технологического процесса изготовления футеровки, оправку невозможно демонтировать без поломок- самой футеровки. По пре 1Лагаемому способу роль ограничителей зеГхода гидромассы играет эластичный рулонный материал, которым обшивается снаружи нагревательный элемент, хорошо про- пускаюшяй воду и отфильтровываюш 1Й твердые фракции суспензии. В качестве такого материала наиболее целесообразно применение хлопчатобумажной ткани, марли и других подобных материалов, пропускающих воду.

При вибропрессовании заполненной гидромассой формы за счет динамических нагрузок материал деформируется и гидромасса заходит витками нагревателя на глубину 0,3 - 0,5 мм от диаметра проволоки нагревательного элемента.

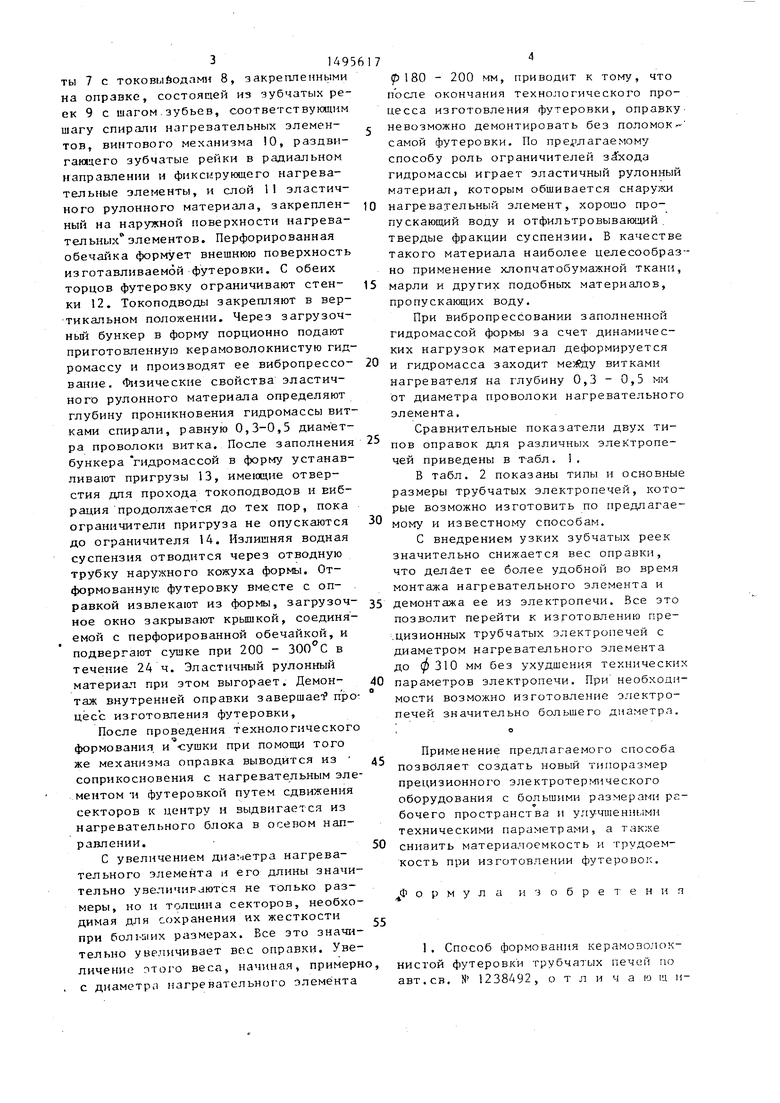

Сравнительные показатели двух типов оправок для различных электропечей приведены в т-абл. 1 ,

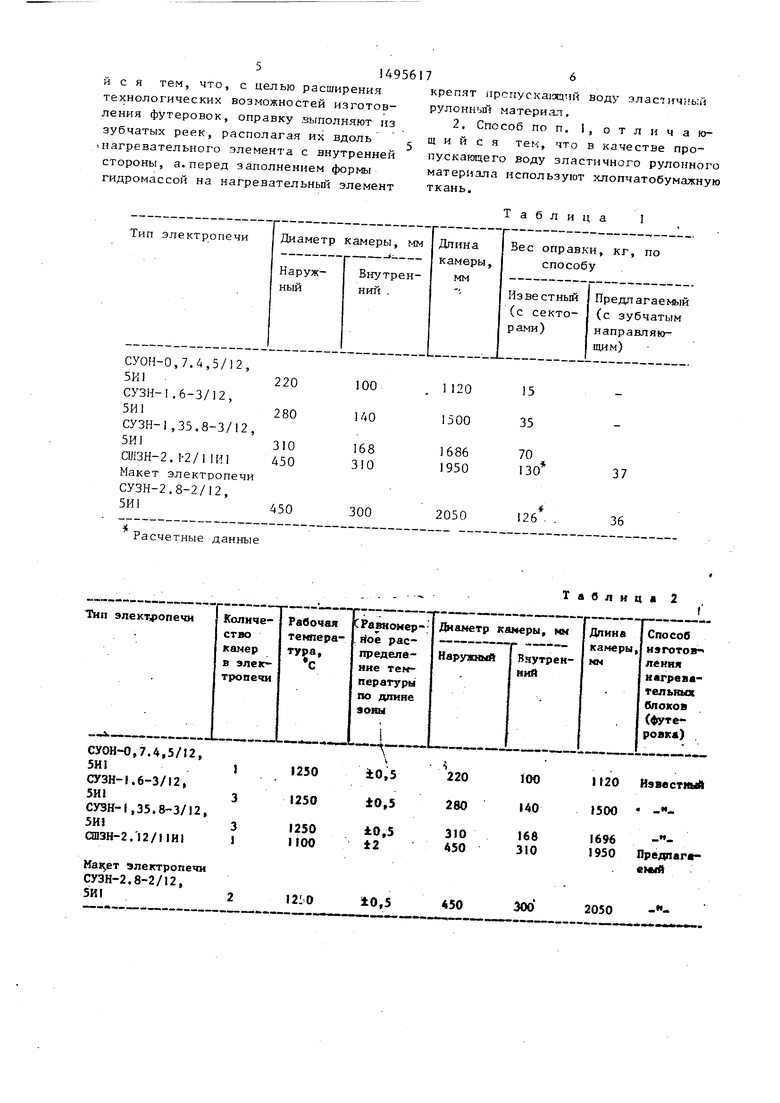

В табл. 2 показаны типы и основные размеры трубчатых электропечей, которые возможно изготовить по предлагаемому и известному способам.

С внедрением узких зубчатых реек значительно снижается вес оправки, что делйет ее более удобной во время монтажа нагревательного элемента и демонтажа ее из электропечи. Все это позволит перейти к изготовлению пре- .цизионных трубчатых электропечей с диаметром нагревательного элемента до 0310 мм без ухудшения технических параметров электропечи. При необходимости возможно изготовление электропечей значительно большего диаметра.

о

Применение предлагаемого способа позволяет создать новый типоразмер прецизионного электротермического оборудования с большими размерами рабочего пространства и улучшенными техническими параметрами, а также снизить материалоемкость и трудоемкость при изготовлении футеровок.

.Формула изобретении

1. Способ формования керамоаолок- нисгой футеровк и трубчатых печей по авт. св. № 1238492, о т л и ч а ю гц итехнологических возможностей изготовления футеровок, оправку выполняют из зубчатых реек, располагая их вдоль 1нагревательного элемента с внутренней стороны, а.перед заполнением формы гидромассой на нагревательньй элемент

рулонн Л материал.

2, Способ по п. 1, отличающийся тем, что в качестве пропускающего воду эластичного рулонного материала используют хлопчатобумажную ткань.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных волокнистых футеровочных изделий | 1980 |

|

SU937429A1 |

| Способ формования трубчатых изделий | 1978 |

|

SU820176A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| Способ получения листового теплоизоляционного материала для высокотемпературных нагревателей диффузионных печей | 1984 |

|

SU1165661A1 |

| КОНСТРУКЦИЯ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛИЧЕСКИХ ТРУБ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269715C1 |

| Способ изготовления резинометаллической футеровки | 1990 |

|

SU1706891A1 |

| ЗАЩИТНОЕ ОБРАМЛЕНИЕ ПОДВИЖНОЙ ПОДИНЫ | 2005 |

|

RU2300065C2 |

| Способ изготовления изделийдля ВыСОКОТЕМпЕРАТуРНОй ТЕплО-изОляции | 1978 |

|

SU800171A1 |

| ПОЛОЕ ЗАМКНУТОЙ ФОРМЫ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИНТЕГРАЛЬНОЙ КОНСТРУКЦИИ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ФУТЕРОВКА РЕАКТОРА ВАКУУМНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ УСТАНОВКИ, СОДЕРЖАЩАЯ УКАЗАННОЕ ГЕРМЕТИЧНОЕ ИЗДЕЛИЕ | 2018 |

|

RU2711199C1 |

| Способ изготовления миниатюрного многокольцевого коллектора | 1985 |

|

SU1304114A1 |

Изобретение относится к строительным материалам и электротермии и может быть использовано при изготовлении трубчатых керамоволокнистых футеровок со встроенными электрическими нагревательными элементами ,в частности, для прецизионных электропечей сопротивления. С целью расширения технологических возможностей изготовления футеровок оправку выполняют из зубчатых реек, располагая их вдоль нагревательного элемента с внутренней стороны, а перед заполнением формы гидромассой с последующим вибропрессованием на нагревательный элемент крепят пропускающий воду эластичный рулонный материал, например хлопчатобумажную ткань. При использовании узких зубчатых реек значительно снижается вес оправки, что делает ее более удобной во время монтажа нагревательного элемента и демонтажа ее из электропечи. Это позволяет изготавливать прецизионные трубчатые электропечи с диаметром нагревательного элемента до 310 мм без ухудшения технических параметров электропечи. 1 з.п. ф-лы, 1 ил., 2 табл.

Расчетные данные

электропечи

СУЗН-2.8-2/12,

5И1

1210

Таблица

Таблиц 2

450

300

2050

и

Составитель Н.Кошелева Редактор И.ДербакТехред М.Дидык

Заказ 4246/37

Тираж 532

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Корректор 0.Кравцова

Подписное

| Способ изготовления теплоизоляционных волокнистых футеровочных изделий | 1980 |

|

SU937429A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Авторское свидетельство СССР № 1238492, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-24—Подача