2.Способ по п. 1, о т л и ч а ю щ и и с я тем, что в качестве вещества, упрочняющего поверхность, наносят водный раствор алюмосиликатных квасцов с концентрацией 510 мае. % и расходом 1 кг на 1 м теплоизоляционного материала.

3.Способ по пп. 1 и 2, о т л ичающийся тем, что ковер после подкатки подвергают дополнительной формовке просасьшанием через него сухого воздуха в направлении, совпадающем с вакуумной формовкой.

А. Способ по пп. 1

- 3, о т л ич ающий с я тем, что тепловую обработку проводят при ЗОО-бОО С в течение 20 - 30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для тепловой изоляции | 1971 |

|

SU464570A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2130001C1 |

| Установка для изготовления волокнистых изделий | 1987 |

|

SU1428585A2 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2013411C1 |

| Конвейерный способ изготовления волокнистых теплоизоляционных материалов | 1982 |

|

SU1143716A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ НАГРЕВАТЕЛЕЙ даФФУЗИОННЫХ ГГЕЧЕЙ, включающий приготовление однородной гидро. массы на основе каолиновогр волокна, формование из нее вакуумной фильтрацией на сетке влажного ковра и последующую тепловую обработку, отличаю-щийся тем, что, с целью снижения плотности материала и повьппения его химической чистоты при одновременном сохранении поверхностной механической прочности, влажный ковер после фор.мования подкатьгоают на односторонних вальцах, с этой же стороны наносят упрочняющие поверхность вещества, прокатывают на двусторонних вальцах, а тепловую обработку начинают со стороны, свободной от нанесенного вещества. Од сд Од Од

Изобретение относится к производству теплоизоляционных материалов и может быть использовано (при изготовлении листового теплоизоляционного материала для тепловой изоляции прецизионных высокотемпературных нагревателей электропечей, применяемых в полупроводниковом производстве для процесса диффузии, окисления, осаждения и др.

Известна масса, применяемая в настоящее время в виде листовых плит дпя тепловой изоляции прецизионных электронагреватедей диффузионных печей, и способ ее изготовления, содержащая бесщелочное минеральное волокно и кремиеорганическую связку, алюмосиликатные квасцы и поверхностно-активное вещество. Из указанной массы получают материал ТКТ отливкой в плоские формы под вакуумом с последующим прессованием, что обеспечивает равномерное распределение связки по теплоизолирующей массе, высокую объемную плотность (380 - 420 кг/м) при низкой теплопроводности и высокую механическую прочность. Этот материал является основным в производстве диффузионных печей в отрас- ли со..

Однако в указанной массе объемная плотность прессованного материала завышена, что значительно повышает расход электроэнергии и установленну мощность печей, например, по отрасли она составляет более 20 тыс. кВт, кроме того, увеличивается расход основного компонента массы. Вводимые в массу связующие добавки отрицательно влияют на величину примесного фона при высокотемпературных процессах

диффузии и окисления полупроводниковых сверхчистых материалов. Способ изготовления листовых плит из упомянутой массы малопроизводителен и не удовлетворяет потребностям отрасли.

Наиболее близким по технической сущности к предлагаемому является способ изготовления волокнистых теплоизоляционных изделий путем формирования из глинисто-волокнистой гидромассы вакуум-фильтрацией на сетке ковра и последующей тепловой обработки с предварительным подогревом гидромассы до 68 - С21.

Известный способ является более производительным и позволяет получит теплоизоляционный материал в виде листа с пониженной, по сравнению предыдущим способом, плотностью и равномерным распределением добавок п толщине материала.

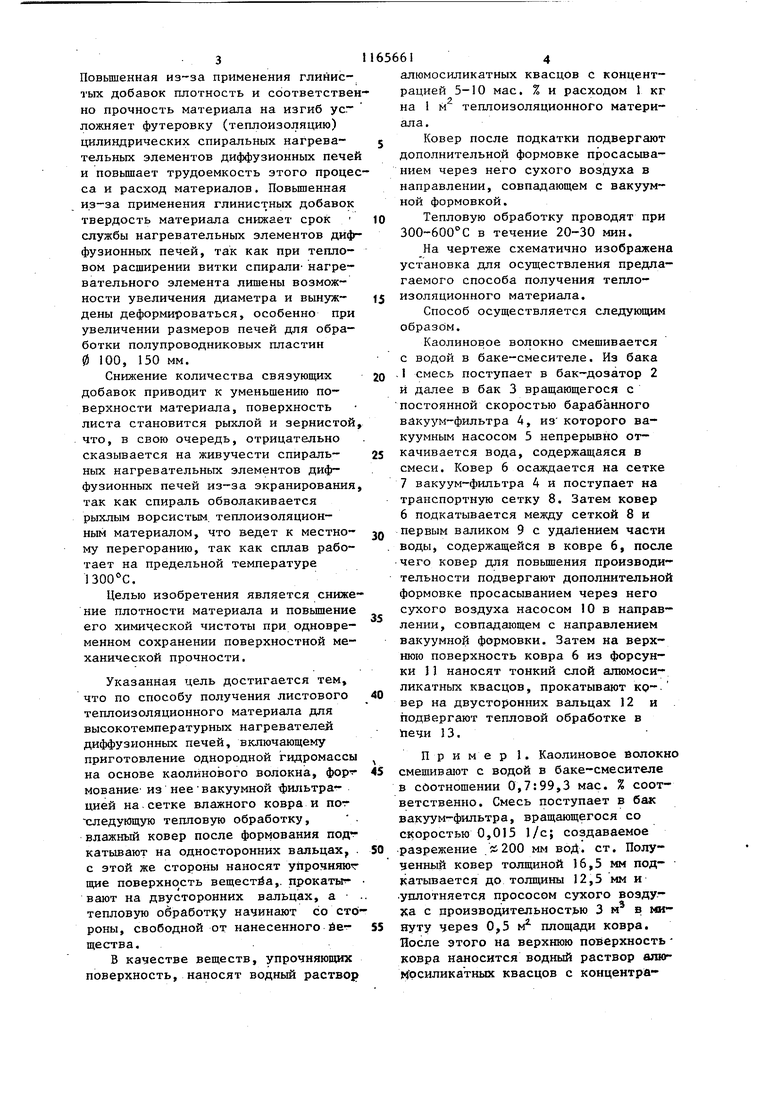

Однако наличие в массе глинистого связующего увеличивает примесный фон в сверхчистом полупроводниковом ма.териале при высокотемпературных процессах диффузии и окисления, снижая тем самым процент выхода годных из делий микроэлектроники, а при производстве высокоинтегральных СБИС примесный фон практически недопустим. Достаточно высокая плотность материа (до 350 кг/м) увеличивает расход основного компонента и установленную мощность диффузионных печей за счет введения дополнительной мощности на , разогрев большей массы теплоизоляции при заданных температурах и тепловых потерях, а также увеличивает время охлаждения печи (инерционность), что очень важно при производстве тонких элементов интегральных микросхем. Повьшенная из-за применения глинистых добавок плотность и соответстве но прочность материала на изгиб усг ложняет футеровку (теплоизоляцию) цилиндрических спиральных нагревательных элементов диффузионных пече и повышает трудоемкость этого проце са и расход материалов. Повьшенная из-за применения глинистных добавок твердость материала снижает срок службы нагревательных элементов диф фузионных печей, так как при тепловом расширении витки спирали- нагревательного элемента лишены возможности увеличения диаметра и вьшуждены деформироваться, особенно при увеличении размеров печей для обработки полупроводниковых пластин 0 100, 150 мм. Снижение количества связующих добавок приводит к уменьшению поверхности материала, поверхность листа становится рыхлой и зернистой что, в свою очередь, отрицательно сказывается на живучести спиральных нагревательных элементов диффузионных печей из-за экранирования так как спираль обволакивается рыхлым ворсистым, теплоизоляционным материалом, что ведет к местному перегоранию, так как сплав работает на предельной температуре . Целью изобретения является сниже ние плотности материала и повьшение его химической чистоты при одновременном сохранении поверхностной механической прочности. Указанная цель достигается тем, что по способу получения листового теплоизоляционного материала для высокотемпературных нагревателей диффузионных печей, включающему приготовление однородной гидромассы на основе каолинового волокна, фор- мование из неевакуумной фильтрацией на сетке влажного ковра и nor следующую тепловую обработку, влажный ковер после формования под« катывают на односторонних вальцах, с этой же стороны наносят упрочняют щие поверхность вещестйа,. прокаты вают на двусторонних вальцах, а тепловзгю обработку начинают со сто роны, свободной от нанесенного йегщества. В качестве веществ, упрочняющих поверхность, наносят водный раствор 614 алюмосиликатных квасцов с концентрацией 5-10 мае. % и расходом 1 кг на 1 м теплоизоляционного материала. Ковер после подкатки подвергают дополнительной формовке просасыванием через него сухого воздуха в направлении, совпадающем с вакуумной формовкой. Тепловую обработку проводят при 300-600°С в течение 20-30 мин. На чертеже схематично изображена установка для осуществления предлагаемого способа получения теплоизоляционного материала. Способ осуществляется следующим образом. Каолиновое волокно смешивается с водой в баке-смесителе. Из бака .1 смесь поступает в бак-дозатор 2 и далее в бак 3 вращающегося с постоянной скоростью барабанного вакуум-фильтра 4, из которого вакуумным насосом 5 непрерывно откачивается вода, содержащаяся в смеси. Ковер 6 осаждается на сетке 7 вакуум-фильтра 4 и поступает на транспортную сетку 8. Затем ковер 6 подкатывается между сеткой 8 и первым валиком 9 с удалением части воды, содержащейся в ковре 6, после чего ковер для повьшения производительности подвергают дополнительной формовке просасьшанием через него сухого воздуха насосом 10 в направлении, совпадшощем с направлением вакуумной формовки. Затем на верхнюю поверхность ковра 6 из форсунки 1 наносят тонкий слой алюмосиликатных квасцов, прокатывают ковер на двусторонних вальцах 12 и подвергают тепловой обработке в йечи 13. П р и м е р 1. Каолиновое волокно смешивают с водой в баке-смесителе в сботношении 0,7:99,3 мае. % соответственно. Смесь поступает в бак вакуум-фильтра, вращающегося со скоростью 0,015 1/с; создаваемое разрежение si 200 мм воД. ст. Полуценньй ковер толщиной 16,5 мм подкатьшается до толщины 12,5 мм и .уплотняется прососом сухого возду.- Ха с производительност| ю 3 н в минуту через 0,5 м площади ковра. После этого на верхнюю поверхность ковра наносится водный раствор алюИЪсиликатных квасцов с концентра5

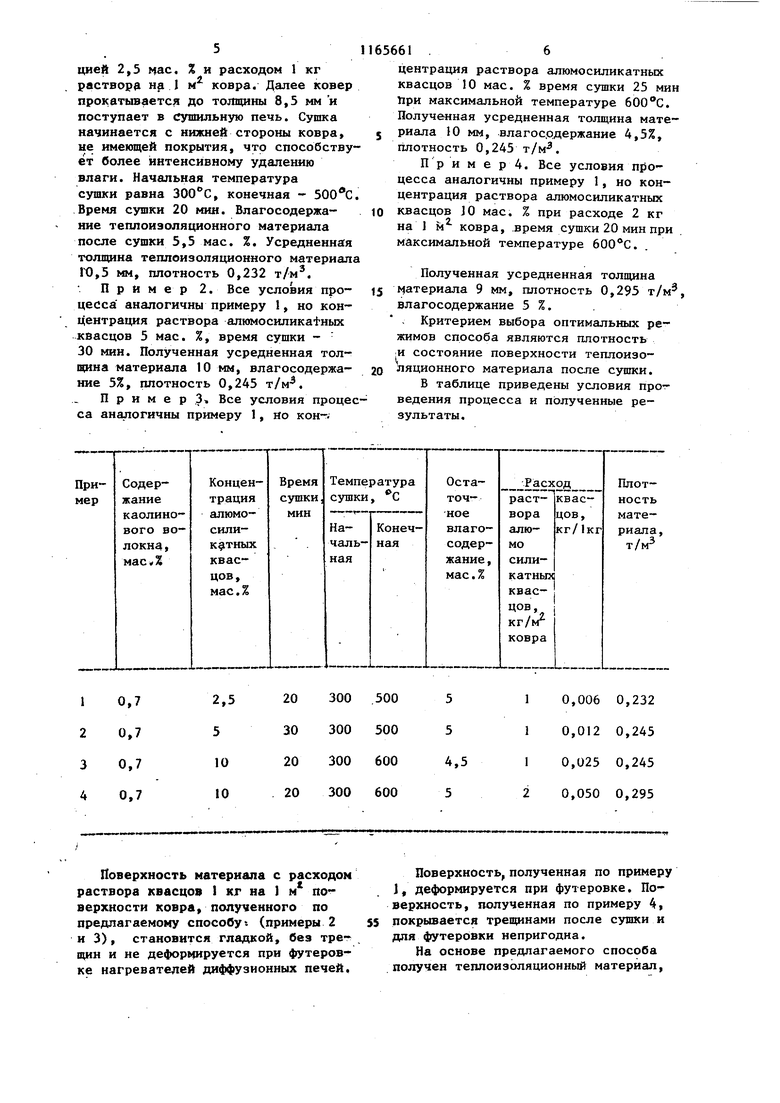

цией 2,5 нас. % и расходом 1 кг раствора на 1 м ковра. Далее ковер прокатывается до толпщны 8,5 мм и поступает в сушильную печь. Сушка начинается с нижней стороны ковра, не имеющей покрытия, что способствует более интенсивному удалению влаги. Начальная температура сушки равна 300С, конечная - . Время сушки 20 мин. Влагосодержание теплоизоляционного материала после сушки 5,5 мае. %. Усредненная толщина теплоизоляционного материала IX),5 мм, плотность 0,232 т/м.

Пример 2. Все условия процесса аналогичны примеру 1, но концентрация раствора апюмосиликафных квасцов 5 мае. %, время сушки 30 мин. Полученная усредненная толщина материала 10 мм, влагосодержание 5%, плотность 0,245 т/м.

П р и м е р .3, Все условия процесса аналогичны примеру 1, но кон-.

Поверхность натериала с расходом раствора квасцов I кг на 1 м по верхности ковра, полученного по предлагаемому способу, (примеры 2 и 3), становится гладкой, без тре-т щин и не дефорьщруется при футеровке нагревателей диффузионных печей,

центрация раствора алюмосиликатных квасцов 10 мае. % время сушки 25 мин При максимальной температуре . Полученная усредненная толщина мате- риала 10 мм, влагосрдержание 4,5%, плотность 0,245 т/м.

П р и м е р 4. Все условия процесса аналогичны примеру 1, но концентрация раствора алюмосиликатных

квасцов JO мае. % при расходе 2 кг на 1 м ковра, время сушки 20 мин при макеимапьной температуре .

Полученная усредненная толщина (материала 9 мм, плотность 0,295 т/м, влагосодержание 5 %. .

Критерием выбора оптимальных режимов епоеоба являютея плотность к еостояние поверхности теплоизоляционного материала поспе сушки.

В таблице приведены условия про-г ведения процесса и полученные результаты.

Поверхность, полученная по примеру J, деформируется при футеровке. Поверхность , полученная по примеру 4, покрывается трещинами после сушки и для футеровки непригодна.

На основе предлагаемого способа получен теплоизоляционный материал. 7 обладающий целым рядом преимуществ, по сравнению с известным, применяв мым для футеровки диффузионных печей: Солее, чем в 2 раза снижено количество связующих добавок и тем самым при использовании той же основы - каолинового волокна - повышена чистота материала; почти в 2 раза понижена плотность материала при сохранении поверхностной 65661 8 прочности, что позволит снизить расход электроэнергии и стоимость материала в 1,8 раза; на 20-30% уменьшено время охлаждения печей при сохранеj нии тепловых характеристик по стабильности и точности поддержания температуры. Полученный мгтериал испытан на нагревательных элементах серийных диффузионных печей 02ДОМ-75-00.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масса для тепловой изоляции | 1971 |

|

SU464570A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления волокнистых тепло-изОляциОННыХ издЕлий | 1978 |

|

SU833912A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-07—Публикация

1984-01-06—Подача