I

Изобретение относится к точному приборостроению, а именно к способам изго- Tot5. ieiiH5i миниатюрных нрецизионных токо- С1,о п1иков, применяемых в приборах и сис- тел:ах автоматического управления.

Целью изобретения является уменьшение 1абаритов коллектора.

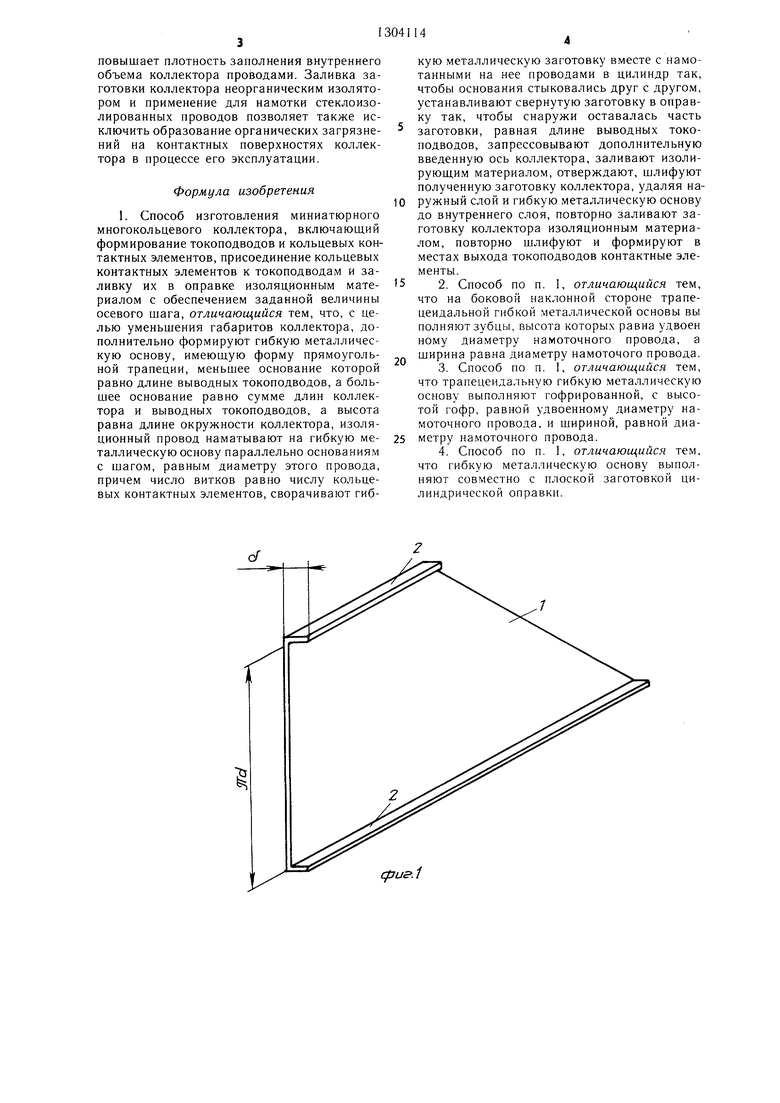

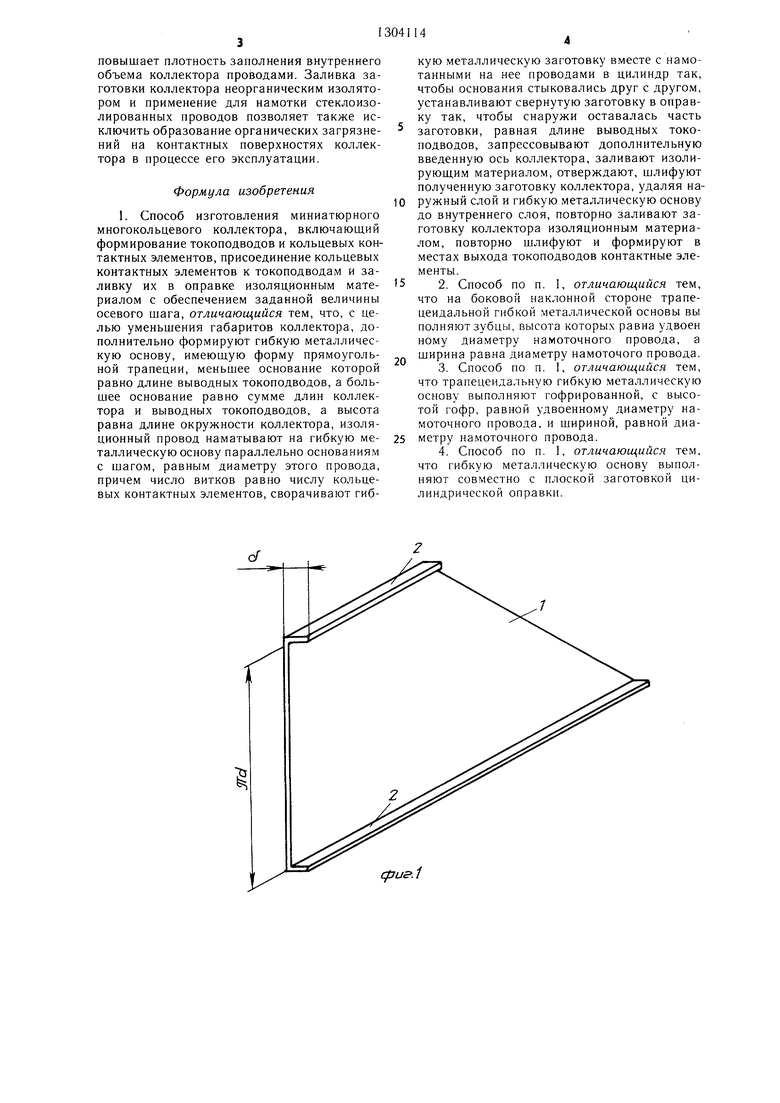

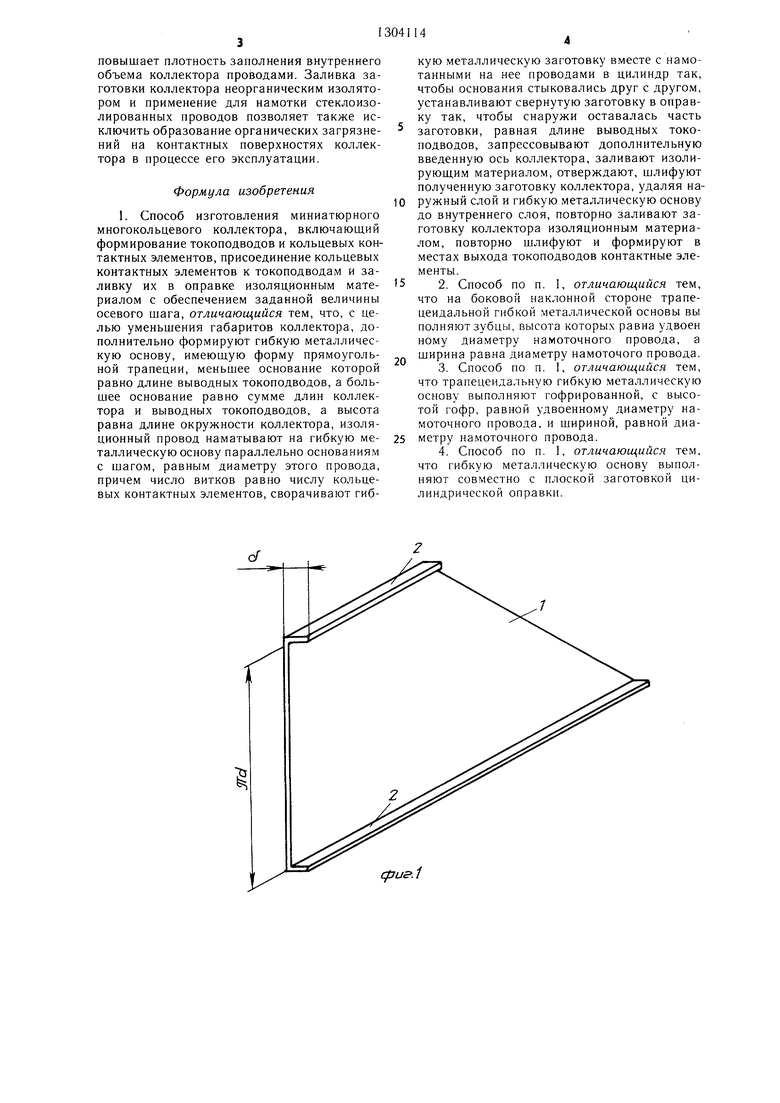

На фиг. 1 представлена гибкая металлическая основа; на фиг. 2 - провода г гибкой металлической основе; на фиг. 3 - гибкая металлическая основа для двух- е.пойиой намотки; на фиг. 4 - гибкая гофрированная металлическая основа для двухслойной намотки; на фиг. 5 - гибкая основа с двухслойной намоткой проводов; на (. 6 - сворачивание гибкой металлической основы в цилиндр; на фиг. 7 - заготовка в цилиндрической оправке; на фиг. 8 - гибкая металлическая основа, совмещенная с оправкой для заливки изоляционным материалом; на фиг. 9 - шлифовка наружного слоя проводов и гибкой металлической оправки; на фиг. 10 - заготовка коллектора; на фиг. 1 1 - то же, после вторичной и лифовки.

Способ реализуется следующим образом.

Из гибкой металлической ленты изготавливают основу 1 в форме прямоугольной трапеции (фиг. ), меньшее основание которой равно длине свободных выводов то- конодводов коллектора, большее основание равно сумме длин коллектора и токопод- водов, а высота - длине окружности коллектора. Больнюе и малое основания имеют отогнутые в одну сторону под прямым уг- .ло.м бортики 2 (фиг. 1), н ирица которых равна диаметру нровода 3 в стеклоизо- ляции (фиг. 2). На гибкую трапециевидную основу 1 параллельно основаниям виток к витку наматывают провод 3 в стек- лоизоляции (фиг. 2), причем число наматываемых витков равно числу токопроводян1их колец будуп1.его коллектора. Для увеличения числа колец коллектора при сохранении неизменными его габаритов гибкая металлическая основа может быть изготовлена в виде трапеции 4 (фиг. 3), наклонная сторона которой имеет зубчатую форму, причем высота зубца 5 равна удвоенному диаметру намоточного провода, а нн-1ри- на - диаметру этого провода. Кроме того, гибкая основа может быть гофрированной, причем высота гофр 6 (фиг. 4) равна удвоенному диаметру провода, а ширина - .яиа- метру провода. На такие основы намотку проводов в стеклоизоляции осуществляют в два слоя (фиг. 5): первый слой проводов 3 наматывают на основу 4, укладывая провод 3 в каждый зубец 5, второй слой 7 проводов наматывают в обратном направлении, укладывая виток между двумя ранее намотанными проводами. Двухслойная намотка нроводов при неизменных размерах основы, а следовательно, и коллектора позволяет увеличить количество токопод- водов и колец коллектора на (п-), где

1304114

0

п - число токоподводов и колец коллектора при однослойной намотке. Кроме того, при двухслойной намотке повышается плотность заполнения внутреннего объема коллектора проводами. После намотки проводов начинают формирование цилиндрической заготовки коллектора. Д;1Я этого плоскую заготовку 8 с намотанным проводом (фиг. 6) сворачивают в цилиндр при помощи валь- 1Д)в 9-11 вокруг технологической оправки 12

так, чтобы большее основание трапеции стыковалась с меньшим ее основанием. Затем устанавливают свернутую заготовку 13 (фиг. 7) в цилиндрическую оправку 14 так, чтобы снаружи оставалась часть заготовки, равная длине свободных концов токоподводов. запрессовывают ось коллектора 15, помешают заготовку 13 в онравке 14 в ванну 16 с жидким изолятором 17, например неорганическим стеклом, имею1цим те.мпера- туру плав.чения меньшую, чем температура п.павления стеклоизоляции проводов. Таким образом, осуществляется заливка заготовки коллектора изоляционным материалом.

Согласно одному из вариантов фор.миро- вания цилиндрической заг отовки коллектора гибкую металлическую основу 1 изготавли5 вают совместно с заготовкой оправки 14 (фиг. 8), длина прямоугольной заготовки 13 равна длине образуюп1ей коллектора, а высота -- требуемой д;1ипе окружности оправки 14. Оправка 14 (|.)ормируется совместно с цилиндрической за1 отовкой коллектора на онерации сворачивания в цилиндр, что упрощает технологию изготовления коллектора. Носле отверждения изолятора 17 цилиндрическую заготовку коллектора шлифуют шлифовалып)1м кругом 18 (фиг. 9) и удаляют наружный слой 19 проводов вместе

5 с изолятором. Шлифовку производят до появления гибкой металлической основы 1 заготовки. Пос, 1е этог о удаляют с цилиндрической заготовки ибкую металлическую основу 1. Получершую заготовку 20 коллектора (фиг. 10) после удаления гибкой металлической основы повторно заливают жидким неорганическим изо. штором с целью устранения ступещжи 21. образовавшейся после удаления металлической основы, затем шлифуют токопроводяпьую заготовку 22 кол5 лектора (фиг. 11) до появления на ее поверхности токоподводов 23, расположенных с определенным оаагом но винтовой линии на поверхности коллектора. После этого образуют на цилиндрической поверхности коллектора в местах выхода токоподводов кон0 тактные кольца каким-либо из известных методов (гальваника, металлизация, вакуумное напыление).

Предложенный способ позволяет изготавливать малогабаритные многокольцевые кол- 5 лекторы (до 70 ко;1ец и выше), обеспечивает максимальную компактность расположения токопроводящих колец и токоподводов при заданных габаритах коллектора.

0

0

повышает плотность заполнения внутреннего объема коллектора проводами. Заливка заготовки коллектора неорганическим изолятором и применение для намотки стеклоизо- лированных проводов позволяет также исключить образование органических загрязнений на контактных поверхностях коллектора в процессе его эксплуатации.

Формула изобретения

1. Способ изготовления миниатюрного многокольцевого коллектора, включающий формирование токоподводов и кольцевых контактных элементов, присоединение кольцевых контактных элементов к токоподводам и заливку их в оправке изоляционным материалом с обеспечением заданной величины осевого шага, отличающийся тем, что, с целью уменьшения габаритов коллектора, дополнительно формируют гибкую металлическую основу, имеюш,ую форму прямоугольной трапеции, меньшее основание которой равно длине выводных токоподводов, а большее основание равно сумме длин коллектора и выводных токоподводов, а высота равна длине окружности коллектора, изоляционный провод наматывают на гибкую металлическую основу параллельно основаниям с шагом, равным диаметру этого провода, причем число витков равно числу кольцевых контактных элементов, сворачивают гибкую металлическую заготовку вместе с намотанными на нее проводами в цилиндр так, чтобы основания стыковались друг с другом, устанавливают свернутую заготовку в оправку так, чтобы снаружи оставалась часть заготовки, равная длине выводных токоподводов, запрессовывают дополнительную введенную ось коллектора, заливают изолирующим материалом, отверждают, шлифуют полученную заготовку коллектора, удаляя на0 ружный слой и гибкую металлическую основу до внутреннего слоя, повторно заливают заготовку коллектора изоляционным материалом, повторно шлифуют и формируют в местах выхода токоподводов контактные элементы.

5 2. Способ по п. I, отличающийся тем, что на боковой наклонной стороне трапецеидальной гибкой металлической основы вы полняют зубцы, высота которых равна удвоен ному диаметру намоточного провода, а ширина равна диаметру намоточого провода.

3.Способ по п. 1, отличающийся тем, что трапецеидальную гибкую металлическую основу выполняют гофрированной, с высотой гофр, равной удвоенному диаметру намоточного провода, и шириной, равной диа5 метру намоточного провода.

4.Способ по п. 1, отличающийся тем, что гибкую металлическую основу выполняют совместно с плоской заготовкой цилиндрической оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многокольцевого коллектора | 1985 |

|

SU1359832A1 |

| Способ изготовления коллектора | 1984 |

|

SU1307497A1 |

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| Способ изготовления резисторов из микропровода в стеклянной изоляции | 1971 |

|

SU479158A1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1977 |

|

SU743121A1 |

| СПОСОБ НАГРЕВА ПОЛОСОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2623525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ДЛЯ ЗАХВАТА И СЖАТИЯ МАГНИТНОГО ПОТОКА | 2003 |

|

RU2253165C2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

Изобретение относится к области точного приборостроения, а именно к способа.м изгот(1:-,С1И1я )нь;х прецизионных токос ьомников, применяемых в приборах и системах aвтo iaтичecкoгo управления. Целью изобретения является уменьшение габаритов кол.лектора. Из гибкой металличес- KOii лен1Ь; 1зготав.1ивают основу в форме прямоугольной трапеции, меньшее основание которой равно длине свободных выводов то- коподводов коллектора, больнлее основание равно сумме длин коллектора и токопод- водон. На гибкую трапециевидную основу 1 наматывают провод в стеклоизоляции 3. Сворачивают гибкую металлическую заготовку вместе с намотанными на нее проводами в цилиндр. Устанавливают свернутую заготовку в ци.чиндрическую оправку и заливают изолирующим материалом. Пос,е отверждения изолятора заготовку шлифуют и в местах выхода токопроводов формуют контактные элементы. 3 з.п. ф-лы, 11 ил. с (Л со о 4 N4 cpua.Z

.1

ffus.3

cfc/e.A Zb/VT

cpusS

T

1Z

Фи.7

фиг. 8

rh n

ilc.y

Фи2.Ю

(oi; rar.n Ч .п, li. Вилков

Ролак П;р11. Ri:ciMOiiCKaH U-x|)o.4 1-1. Hi;i)ecКоррскто) Д. Зимокосов

3;iKa,j 132(i,5iТираж i26Иодписное

iM I ll ii i ,.,ape riK iiiioro К1)и:1Ч Т.; Ct C p uo , n:iu6pCTerH:ii i; lyiKptrriiii

1 :Ui-v), Moi Kiia, Ж 33, i li) iiicKai; паб., л. 4;Г1 i;iiii::si o;u:- iu4 iio-i;o,:-iiri ;KJii|iUT;-a)i apranjMiJiriie, r. Ужго););,, ,i. i таая. 4

| Патент ГДР № 81904, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПОЛИМЕТИЛМЕТАКРИЛАТНОЙ МАТРИЦЫ, СОДЕРЖАЩЕЕ ФЛУОРЕСЦЕНТНЫЙ КРАСИТЕЛЬ, И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2340636C2 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления коллектора | 1980 |

|

SU886120A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-04-04—Подача