Изобретение относится к машиностроению, в частности к исследованиям зубодолбежных станков.

Цель изобретения - расширение технологических возможностей и. повышение точности измерения жесткости технологических систем зубодолбежных станков.

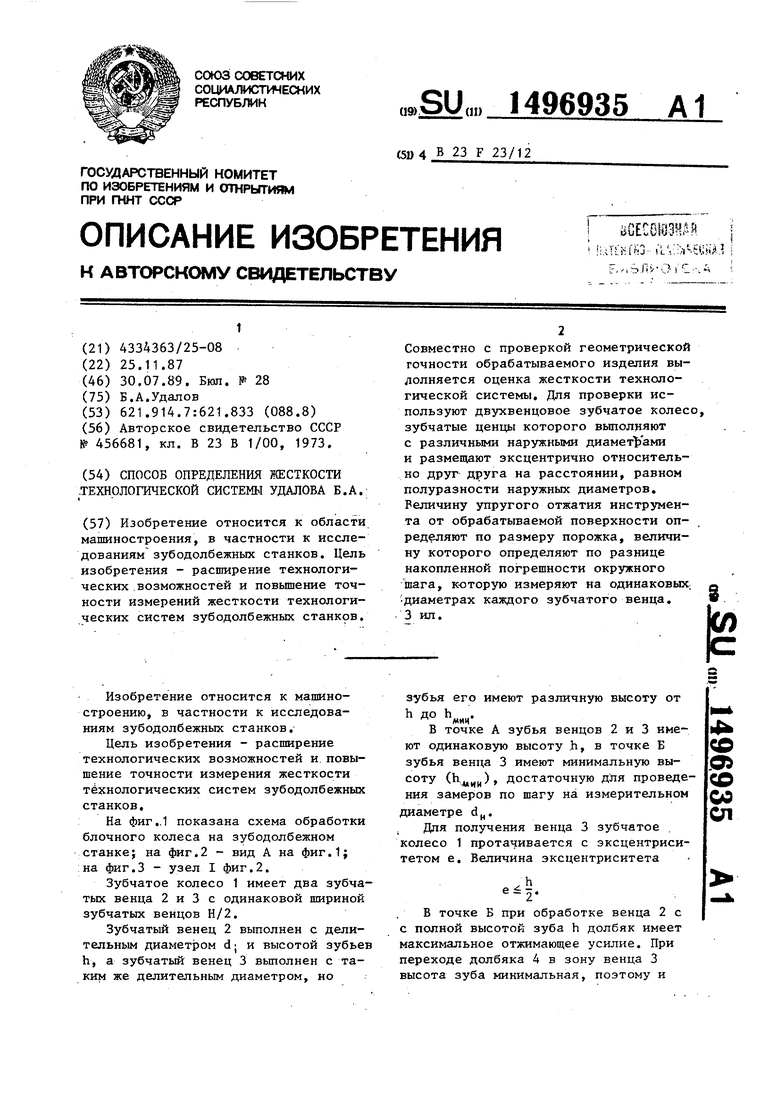

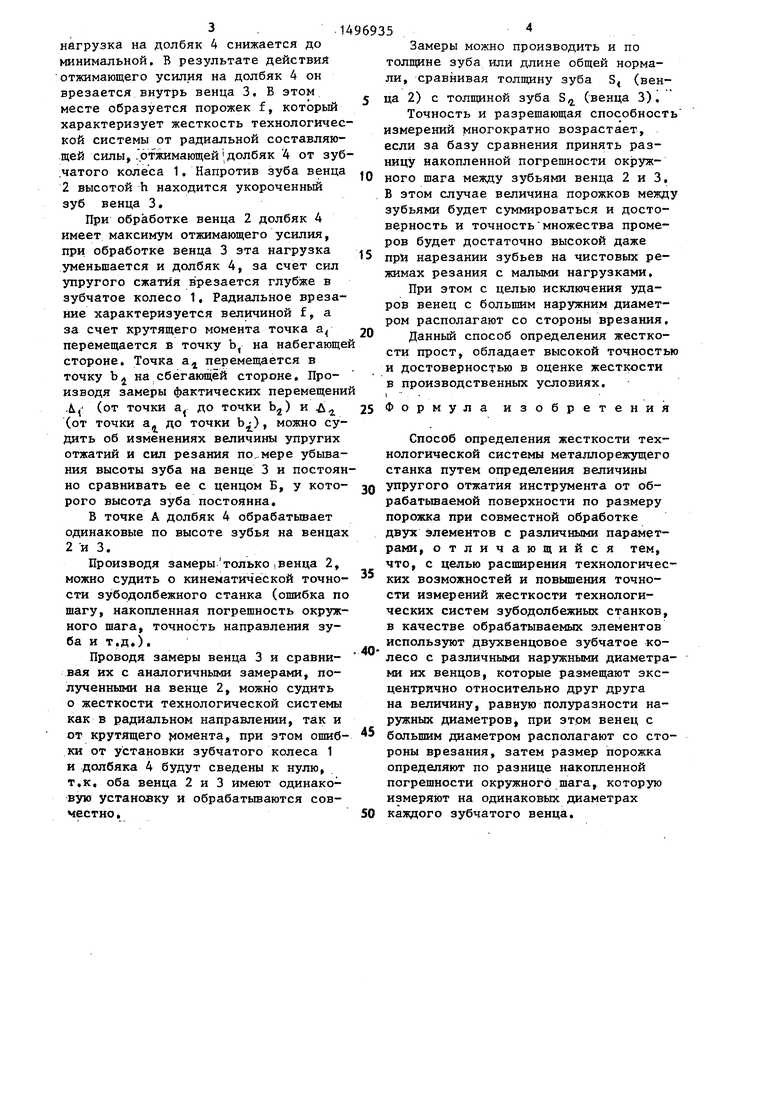

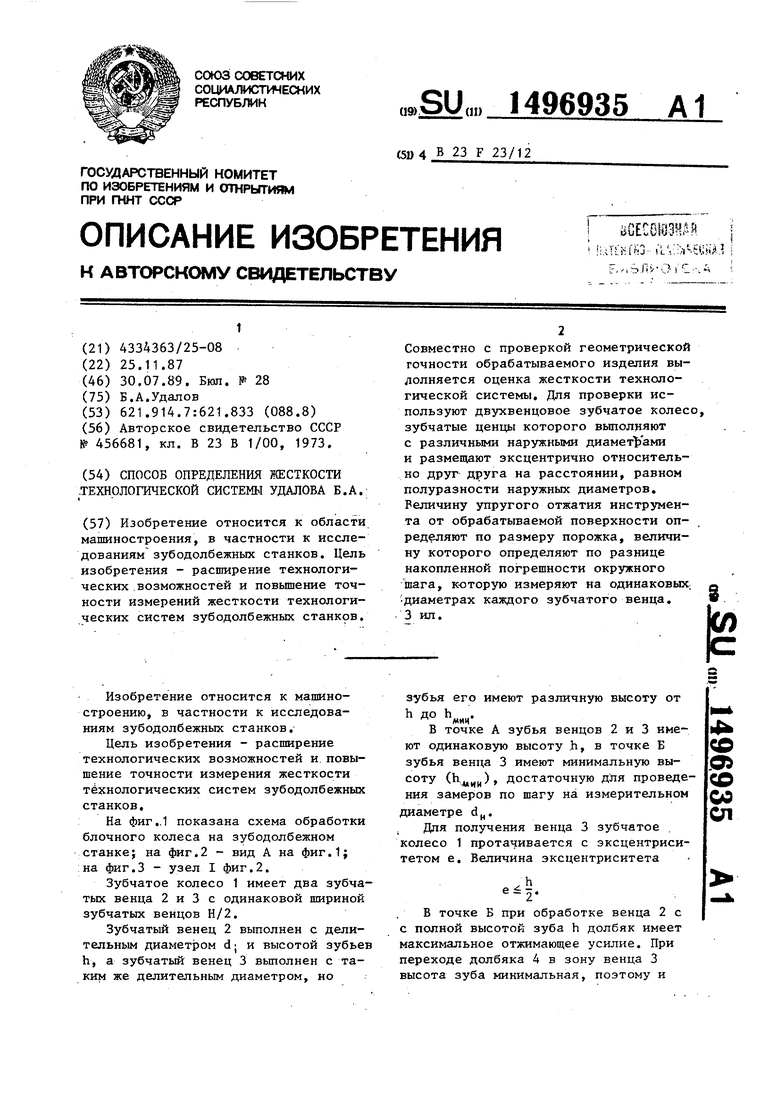

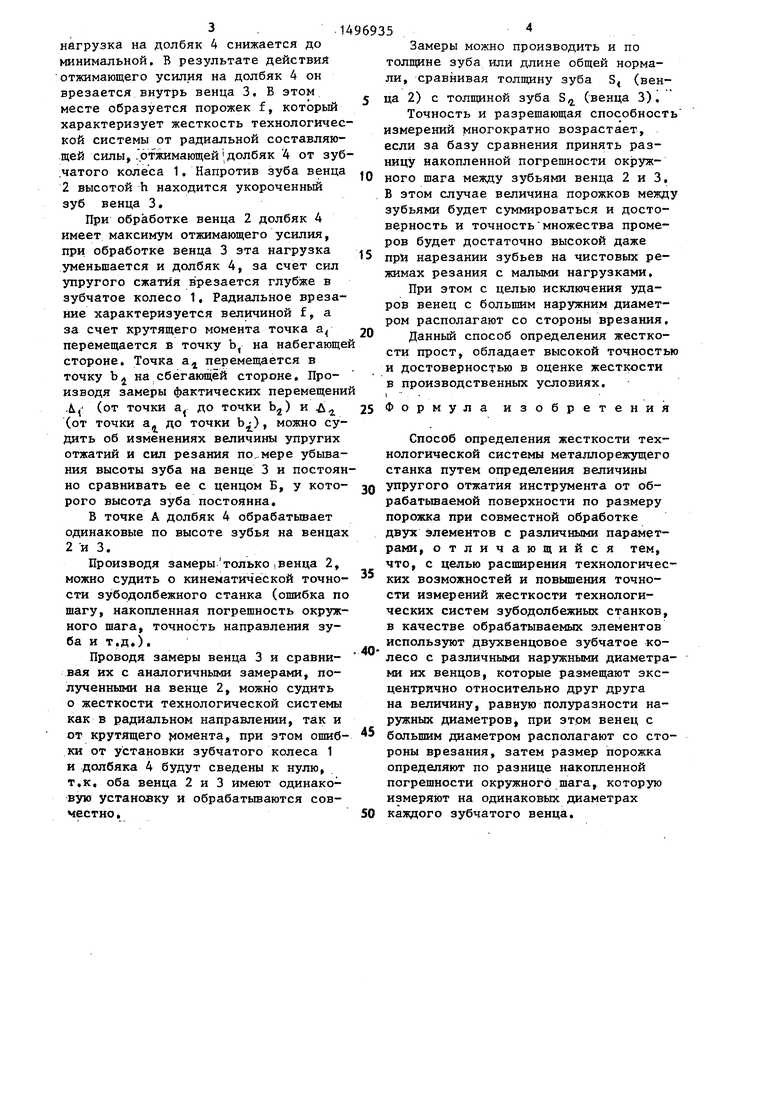

На фиг..1 показана схема обработки блочного колеса на зубодолбежном станке} на фиг.2 - вид А на фиг.1; ;на фиг.З - узел I фиг.2.

Зубчатое колесо 1 имеет два зубчатых венца 2 и 3 с одинаковой шириной зубчатых венцов Н/2.

Зубчатый венец 2 выполнен с делительным диамет| ом d; и высотой зубьев h, а зубчатый венец 3 вьшолнен с таким же делительным диаметром, но

зубья его имеют различную высоту от h до h.

В точке А зубья венцов 2 и 3 имеют одинаковую высоту h, в точке Б зубья венца 3 имеют минимальную высоту (Ь,.«„иЬ достаточную для проведения замеров по шагу на измерительном

диаметре d.

Для получения венца 3 зубчатое . колесо 1 протачивается с эксцентриситетом е. Величина эксцентриситета

е.

В точке В при обработке венца 2 с с полной высотой зуба h долбяк имеет максимальное отжимающее усилие. При переходе долбяка 4 в зону венца 3 высота зуба минимальная, поэтому и

4i

;о ф со ел

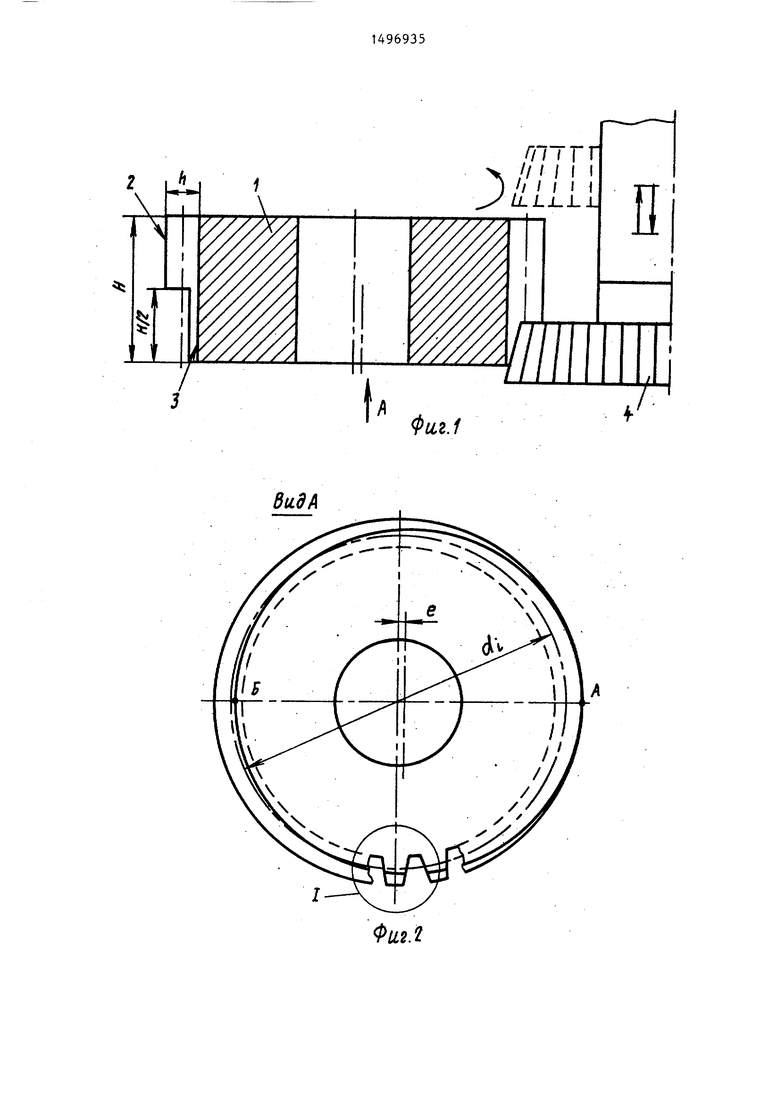

нагрузка на долбяк 4 снижается до минимальной, В результате действий отжимающего усилия на долбяк 4 он врезается внутрь венца 3. Б этом месте образуется порожек f, который характеризует жесткость технологической системы от радиальной составляющей силы, .отжимающейiдолбяк 4 от зубчатого колеса 1. Напротив зуба венца 2 высотой h находится укороченный зуб венца 3.

При обработке венца 2 долбяк 4 имеет максимум отжимающего усилия, при обработке венца 3 эта нагрузка уменьшается и долбяк 4, за счет сил упругого сжатия врезается глубже в зубчатое колесо 1, Радиальное врезание характеризуется величиной f, а за счет крутящего момента точка а, перемещается в точку Ь, стороне. Точка а точку bj на сбегающей

М

на

набегающе 4 перемещается в

сторине. Производя замеры фактических перемещени Л. (от точки а. до точки Ь..) и д.

(от точки а, до точки Ь), можно судить об изменениях величины упругих отжатий и сил резания по. мере убывания высоты зуба на венце 3 и постоянно сравнивать ее с ценцом Б, у которого высотд зуба постоянна,

В точке А долбяк 4 обрабатывает одинаковые по высоте зубья на венцах 2 и 3.

Производя замеры только венца 2, можно судить о кинематической точности зубодолбежного станка (ошибка по шагу, накопленная погрешность окружного шага, точность направления зуба и т,д.).

Проводя замеры венца 3 и сравнивая их с аналогичными замерами, полученными на венце 2, можно судить о жесткости технологической системы как в радиальном направлении, так и от крутящего 1 омента, при этом ошибки от установки зубчатого колеса 1 и долбяка 4 будут сведены к нулю, т.к. оба венца 2 и 3 имеют одинаковую установку и обрабатываются совместно i

Замеры можно производить и по толщине зуба или длине общей нормали, сравнивая толщину зуба Sj (венда 2) с толщиной зуба S (венца 3).

Точность и разрешающая способность измерений многократно возрастает, если за базу сравнения принять разницу накопленной погрешности окружного шага между зубьями венца 2 и 3. В этом случае величина порожков между зубьями будет суммироваться и достоверность и точность множества промеров будет достаточно высокой даже

при нарезании зубьев на чистовых режимах резания с малыми нагрузками.

При этом с целью исключения ударов венец с большим наружним диаметром располагают со стороны врезания, Данный способ определения жесткости прост, обладает высокой точностью и достоверностью в оценке жесткости в производственных условиях.

Формула изобретения

Способ определения жесткости технологической системы металлорежущего станка путем определения величины

упругого отжатия инструмента от об- рабатьшаемой поверхности по размеру порожка при совместной обработке двух элементов с различными параметрами, отличающийся тем, что, с целью расширения технологических возможностей и повышения точности измерений жесткости технологических систем зубодолбежных станков, в качестве обрабатываемых элементов используют двухвенцовое зубчатое колесо с различными наружными диаметрами их венцов, которые размещают эксцентрично относительно друг друга на величину, равную полуразности наружных диаметров, при этом венец с большим диаметром располагают со стороны врезания, затем размер порожка определяют по разнице накопленной погрешности окружного шага, которую измеряют на одинаковых диаметрах

каждого зубчатого венца.

Г/-Т Г

X // / I I } // / ; I i

LLLJ-1.1.

I

Фаг.1

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нарезания зубьев цилиндрических зубчатых колес | 1981 |

|

SU1028447A1 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 2011 |

|

RU2475341C2 |

| ЗУБОДОЛБЕЖНЫЙ СТАНОК | 1991 |

|

RU2025233C1 |

| Зубодолбежный станок | 1984 |

|

SU1177091A2 |

| Долбяк и способ его использования для восстановления зубчатых колес | 1981 |

|

SU973283A1 |

| СПОСОБ ДОЛБЛЕНИЯ И ДОЛБЯК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385786C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| СПОСОБ ЧИСТОВОГО ДОЛБЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443517C1 |

| ДОЛБЯК ДЛЯ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443518C1 |

| Способ одновременного долбления двух зубчатых колес | 1985 |

|

SU1265017A1 |

Изобретение относится к области машиностроения ,в частности, к исследованиям зубодолбежных станков. Цель изобретения - расширение технологических возможностей и повышение точности измерений жесткости технологических систем зубодолбежных станков. Совместно с проверкой геометрической точности обрабатываемого изделия выполняется оценка жесткости технологической системы. Для проверки используют двухвенцовое зубчатое колесо, зубчатые венцы которого выполняют с различными наружными диаметрами и размещают эксцентрично относительно друг друга на расстоянии, равном полуразности наружных диаметров. Величину упругого отжатия инструмента от обрабатываемой поверхности определяют по размеру порожка, величину которого определяют по разнице накопленной погрешности окружного шага, которую измеряют на одинаковых диаметрах каждого зубчатого венца. 3 ил.

дидА

Фа2Л

| Способ определения жесткости системы спид | 1973 |

|

SU456681A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-11-25—Подача