;г

(Л

I.U

Од

р ч

О)

фиг. /

31496976

зажимных кулачков 19 и 20, которые - удругими элементами 28 прижимают . вкладыши 35 и 36 к боковинам,Затем рукояткой 11 вращают гайку 12 и осу- - ществляют перемещение винта 5 с шар- нирно закрепленным на нем коромыслом 16, несущим кулачки 19 и 20. Упругие контактные элементы 28 за счет сил трения с поверхностями вкладышей io 35 и 36 поднимают последние до взаимодействия одного из них с соответствующим базовым упором 2, Далее за счет поворота коромысла 16 вокруг шарниров осуществляется перемещение fs

второго вкладыша до взаимодействия с другим базовым упором 2. - Таким образом осуществляется сборка под сварку вкладЫщей с боковинами и боковин друг с другом.. По окончании сварки поворотом рукоятки 8 возвращают кулачки 19 и 20 в исходное положение, затем устройство снимают с балки. Такая конструкция обеспечивает меха- низа1щю захвата, перемещения и ориентации элементов собираемого изделия, что повышает производительность и улучшает условия труда. 2 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку балок коробчатого сечения | 1986 |

|

SU1349941A2 |

| КУЛЬТИВАТОР | 1995 |

|

RU2090025C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО КРАНОМАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2230699C2 |

| Поточная механизированная линия для изготовления балок коробчатого сечения | 1975 |

|

SU650761A1 |

| МЕДИЦИНСКИЙ СТОЛ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2212216C1 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1974 |

|

SU516336A3 |

| Стенд для сборки и сварки трубчатых изделий с лопатками | 1988 |

|

SU1593866A1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044628C1 |

| ТРАНСПОРТНО-ПУСКОВОЙ КОНТЕЙНЕР ДЛЯ РАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166166C1 |

| Стенд для сборки и сварки крупногабаритных изделий | 1981 |

|

SU1038159A1 |

Изобретение относится к вспомогательному оборудованию для сварки и может быть использовано при сборке и сварке балок коробчатого сечения с двумя вкладышами, например хребтовых балок с упорами автосцепки. Цель изобретения - повышение производительности путем обеспечения при сборке и сварке балок коробчатого сечения с двумя вкладышами автоматической ориентации обоих вкладышей относительно базовых упоров. Боковины 32 и 33 балки устанавливают на базовые поверхности и фиксируют. Затем подают подвешенное за рым-болт 9 устройство, устанавливают плиту 1 на верхние полки боковин и закладывают вкладыши 35 и 36. Поворачивают рукоятку 8 с валом 7, при этом шестерня поворачивает зубчатые сектора зажимных кулачков 19 и 20, которые упругими элементами 28 прижимают вкладыши 35 и 36 к боковинам. Затем рукояткой 11 вращают гайку 12 и осуществляют перемещение винта 5 с шарнирно закрепленным на нем коромыслом 16, несущим кулачки 19 и 20. Упругие контактные элементы 28 за счет сил трения с поверхностями вкладышей 35 и 36 поднимают последние до взаимодействия одного из них с соответствующим базовым упором 2. Далее за счет поворота коромысла 16 вокруг шарниров осуществляется перемещение второго вкладыша до взаимодействия с другим базовым упором 2. Таким образом осуществляется сборка под сварку вкладышей с боковинами боковин друг с другом. По окончании сварки поворотом рукоятки 8 возвращают кулачки 19 и 20 в исходное положение, затем устройство снимают с балки. Такая конструкция обеспечивает механизацию захвата, перемещения и ориентации элементов собираемого изделия, что повышает производительность и улучшает условия труда. 2 з.п.ф-лы, 6 ил.

Изобретение относится к сварке,а именно к вспомогательному оборудованию для сборочно-сварочных работ, и может быть использовано, например, при сборке и сварке балок коробчатого сечеуия с двумя вкладышами. :

Цель изобретения - повышение производительности путем обеспечения при сборке и сварке балок коробчатого сечения с двумя вкладьш1ами автоматической ориентации обоих -вкладышей относительно базовых упоров.

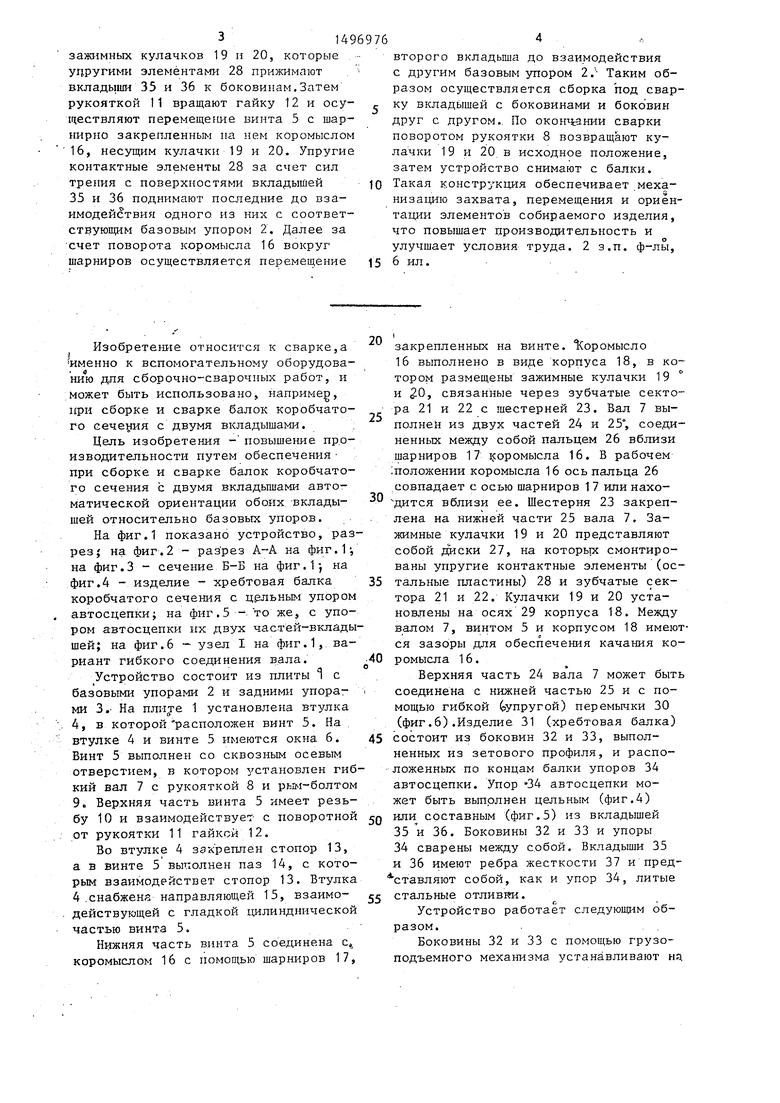

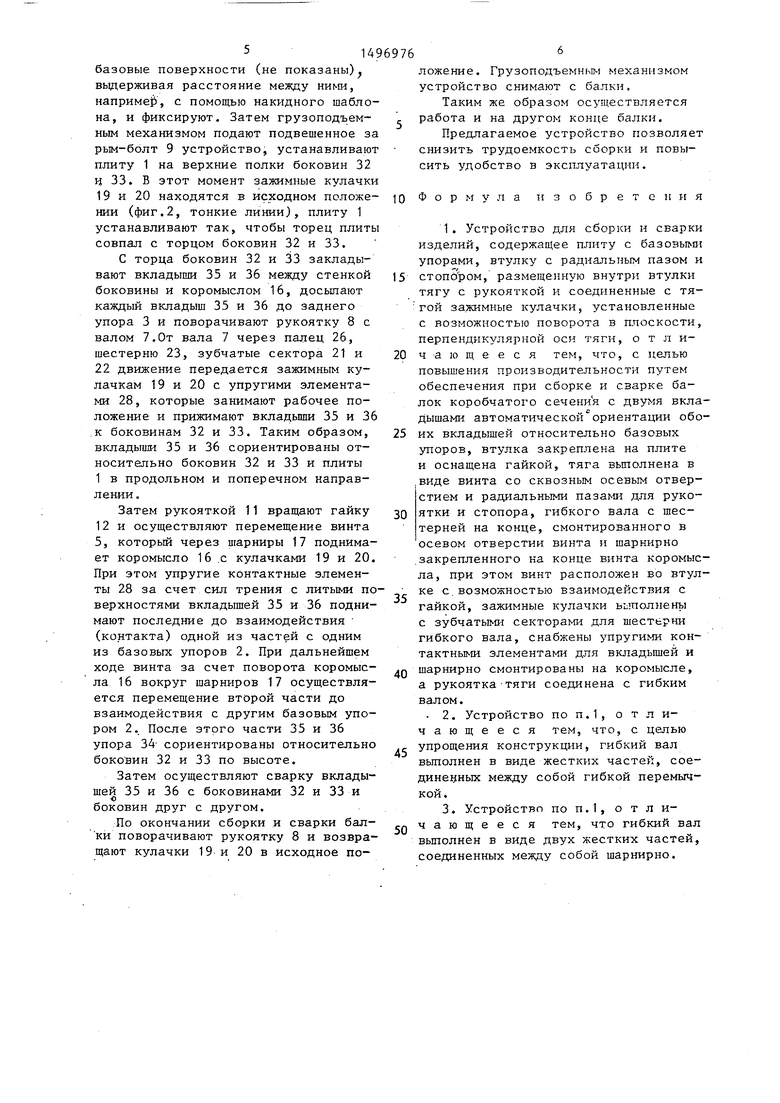

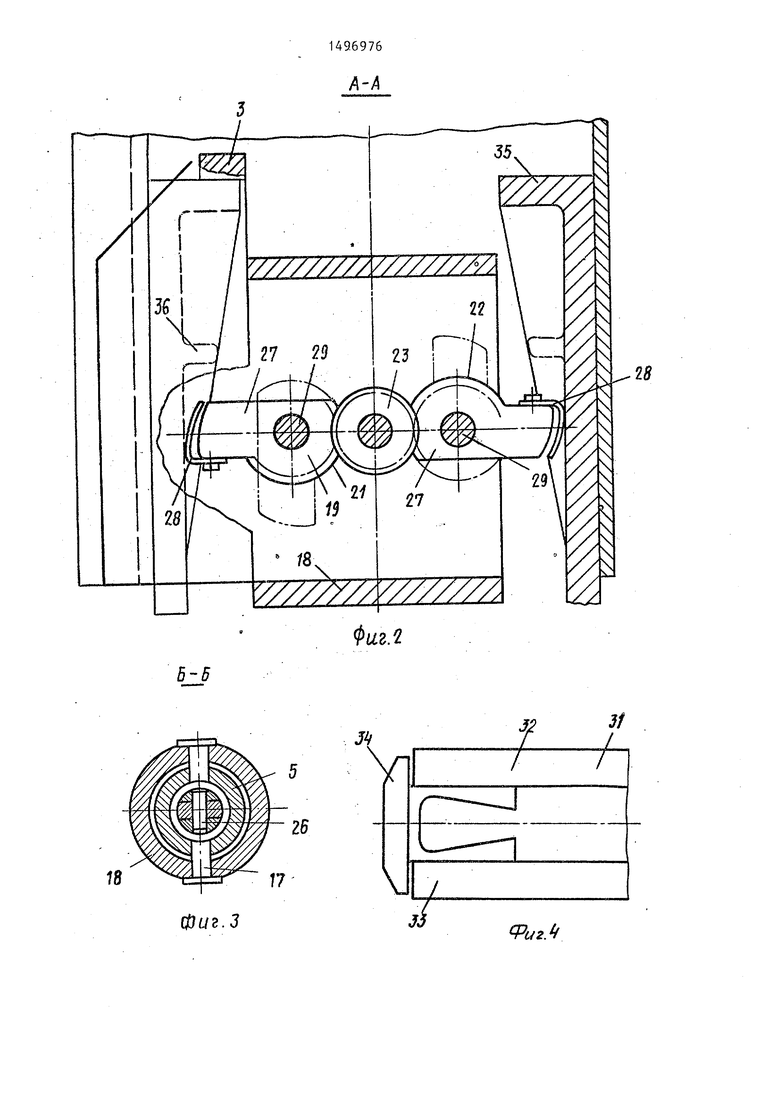

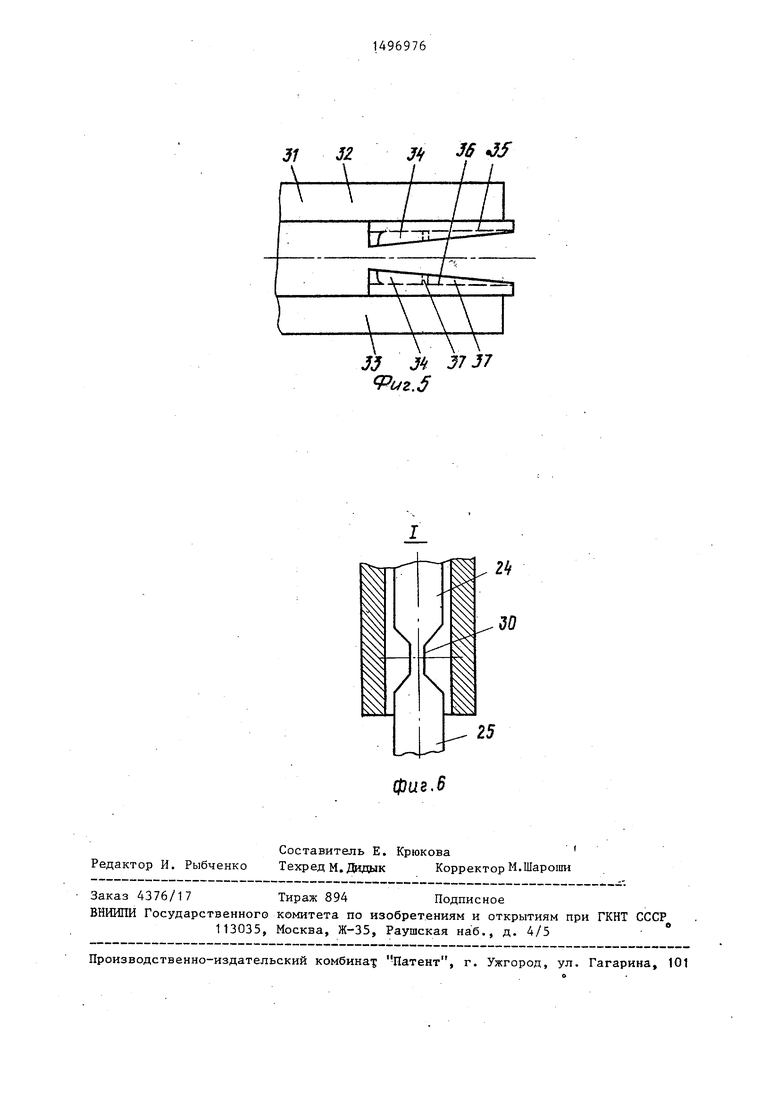

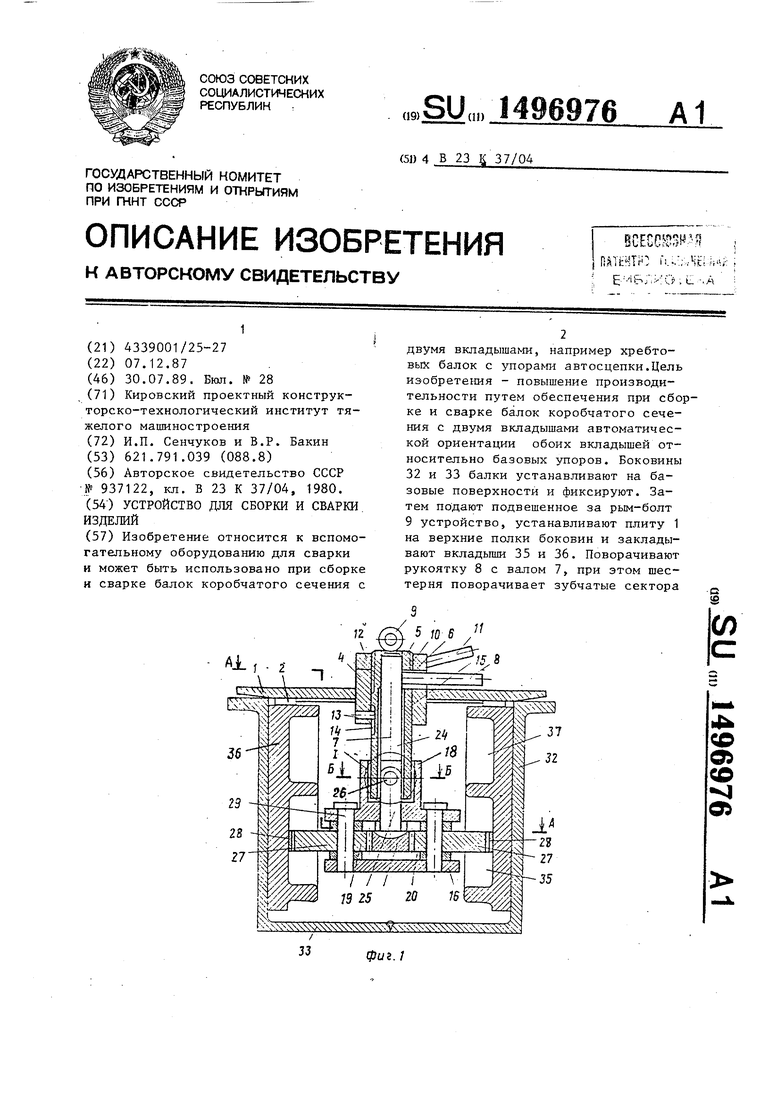

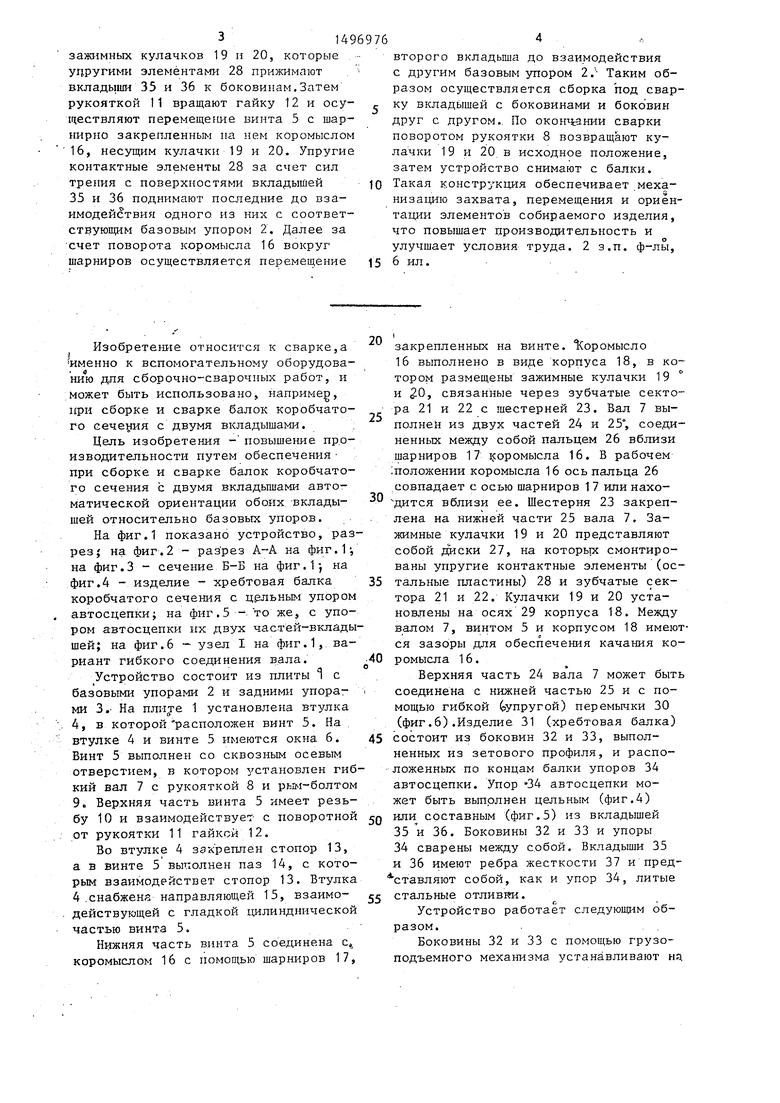

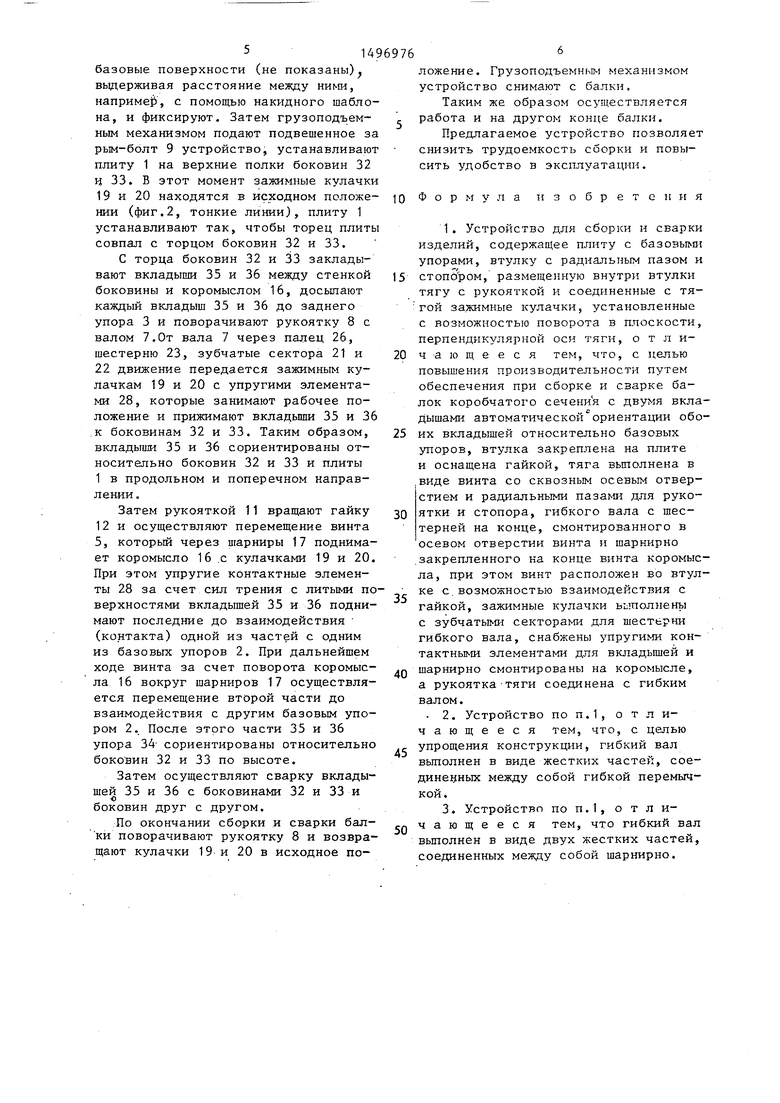

На фиг.1 показано устройство, разрезу на фиг.2 - разрез А-А на фиг.1, на фиг.З - сечение Б-Б на фиг.1-, на фиг.4 - изделие - хребтовая балка коробчатого сечения с цельным упором автосцепки; на фиг.5 - то же, с упором автосцепки их двух частей-вкладышей; на фиг.6 - узел I на фиг.1, вариант гибкого соединения вала.

Устройство состоит из плиты 1 с базовыми упорами 2 и задними упорами З,- На 1 установлена втулка 4, в которой расположен винт 5. На втулке 4 и винте 5 имеются окна 6. Винт 5 выполнен со сквозным осевым отверстием, в котором з становлен гибкий вал 7 с рукояткой 8 и рым-болтом 9. Верхняя часть винта 5 имеет резьбу 10 и взаимодействует с поворотной от рукоятки 11 гайкой 12.

Во втулке 4 закреплен стопор 13, а в винте 5 выполнен паз 14, с которым взаимодействет стопор 13. Втулка 4 .снабжена направляющей 15, взаимодействующей с гладкой хщлинднической частью винта 5.

Нижняя часть винта 5 соединена с«, коромыслом 16 с помоп ю шарниров 17,

0

5

0

5

0

5

0

5

закрепленных на винте. Коромысло 16 выполнено в виде корпуса 18, в котором размещены зажимные кулачки 19 и 20 связанные через зубчатые сектора 21 и 22 с шестерней 23. Вал 7 выполнен из двух частей 24 и 25°, соединенных между собой пальцем 26 вблизи шарниров 17 иоромысла 16. В рабочем положении коромысла 16 ось пальца 26 совпадает с осью шарниров 1 7 или нахо- дится вблизи ее. Шестерня 23 закреп- л-ена на нижней части 25 вала 7. Зажимные кулачки 19 и 20 представляют собой даски 27, на которьрс смонтированы упругие контактные элементы (остальные пластины) 28 и зубчатые сектора 21 и 22. Кулачки 19 и 20 установлены на осях 29 корпуса 18. Между валом 7, винтом 5 и корпусом 18 имеются зазоры для обеспечения качания коромысла 16.

Верхняя часть 24 вала 7 может быть соединена с нижней частью 25 и с помощью гибкой упругой) перемычки 30 (фиг.6).Изделие 31 (хребтовая балка) состоит из боковин 32 и 33, выполненных из зетового профиля, и расположенных по концам балки упоров 34 автосцепки. Упор -34 автосцепки может быть выполнен цельным (фиг.4) или составным (фиг.5) из вкладышей 35 и 36. Боковины 32 и 33 и упоры 34 сварены между с.обой. Вкладыши 35 и 36 имеют ребра жесткости 37 и пред- ставляют собой, как и упор 34, литые стальные отливки.

Устройство работает следующим образом.

Боковины 32 и 33 с помощью грузоподъемного механизма устанавливают HPI

514

базовые поверхности (не показаны) выдерживая расстояние между ними, например), с помощью накидного шаблона, и фиксируют. Затем грузоподъемным механизмом подают подвешенное за рым-болт 9 устройство, устанавливают плиту 1 на верхние полки боковин 32 И 33. В этот момент зажимные кулачки 19 и 20 находятся в исходном положе- НИИ (фиг.2, тонкие линии), плиту 1 устанавливают так, чтобы торец плиты совпал с торцом боковин 32 и 33.

С торца боковин 32 и 33 закладывают вкладыши 35 и 36 между стенкой боковины и коромыслом 16, досьшают каждый вкладыш 35 и 36 до заднего упора 3 и поворачивают рукоятку 8 с валом 7.0т вала 7 через палец 26, шестерню 23, зубчатые сектора 21 и 22 движение передается зажимным кулачкам 19 и 20 с упругими элементами 28, которые занимают рабочее положение и прижимают вкладыши 35 и 36 к боковинам 32 и 33. Таким образом, вкладыим 35 и 36 сориентированы относительно боковин 32 и 33 и плиты 1 в продольном и поперечном направлении .

Затем рукояткой 11 вращают гайку 12 и осуществляют перемещение винта 5, который через шарниры 17 поднимает коромысло 16 .с кулачками 19 и 20. При этом упругие контактные элементы 28 за счет сил трения с литыми поверхностями вкладышей 35 и 36 поднимают последние до взаимодействия (контакта) одной из частей с одним из базовых упоров 2. При дальнейшем ходе винта за счет поворота коромысла 16 вокруг шарниров 17 осуществляется перемещение второй части до взаимодействия с другим базовым упором 2. После этого части 35 и 36 упора 34 сориентированы относительно боковин 32 и 33 по высоте.

Затем осуществляют сварку вкладышей 35 и 36 с боковинами 32 и 33 и о

боковин друг с другом.

По окончании сборки и сварки бал- ки поворачивают рукоятку 8 и возвра- щают кулачки 19 и 20 в исходное по

0 5

0

5

0

ложение. Грузоподъемным механизмом устройство снимают с балки.

Таким же образом осуществляется работа и на другом конце балки.

Предлагаемое устройство позволяет снизить трудоемкость сборки и повысить удобство в эксплуатации.

Формула изобретения

17

Фиг.З

Фиг.

Л

Л

л J J7J7 uz.J

| Байонетный зажим | 1980 |

|

SU937122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-30—Публикация

1987-12-07—Подача