Изобретение относится к свапкс, а именно к вспомогательному оборудованию для закрепления изделий в процессе сборки и сварки, и может быть использовано, например, при изготовлении трубчатых изделий с лопатками типа завихрителей.

Цель изобретения - расширение технологических возможностей путем обеспечения сборки и сварки изделий типа завихрителей с крышками, донышками и импеллерами и повышение производительности путем обеспечения точной ориентации всех элементов изделия.

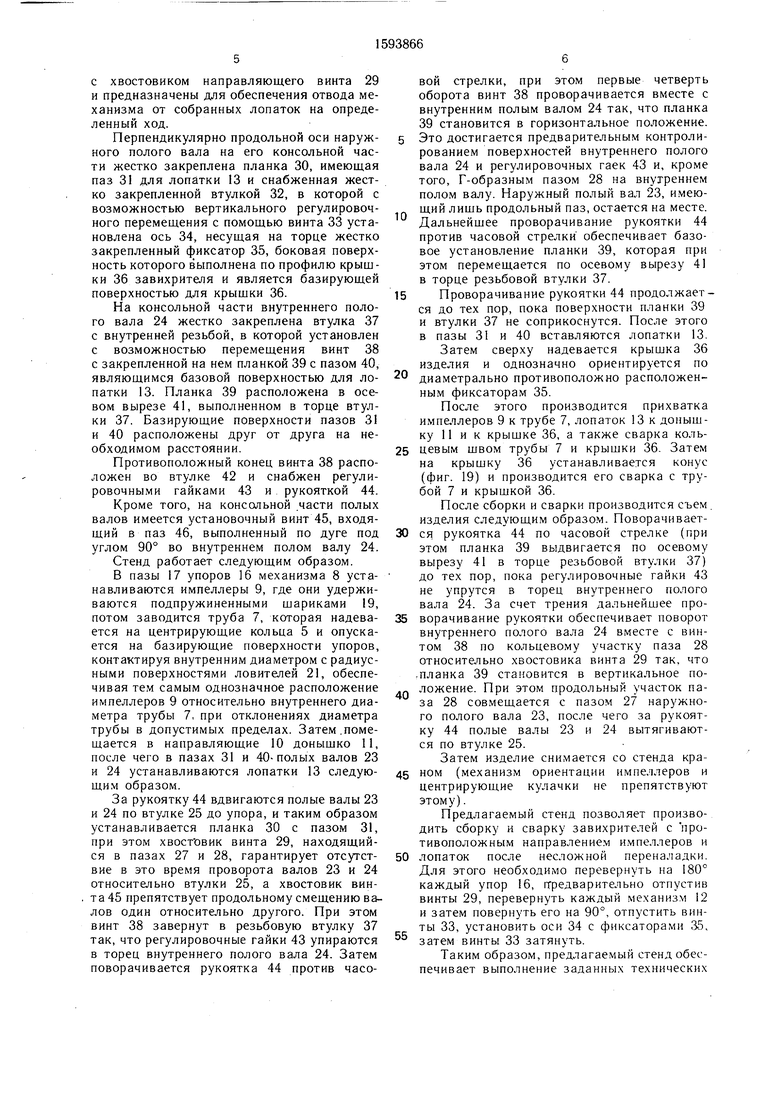

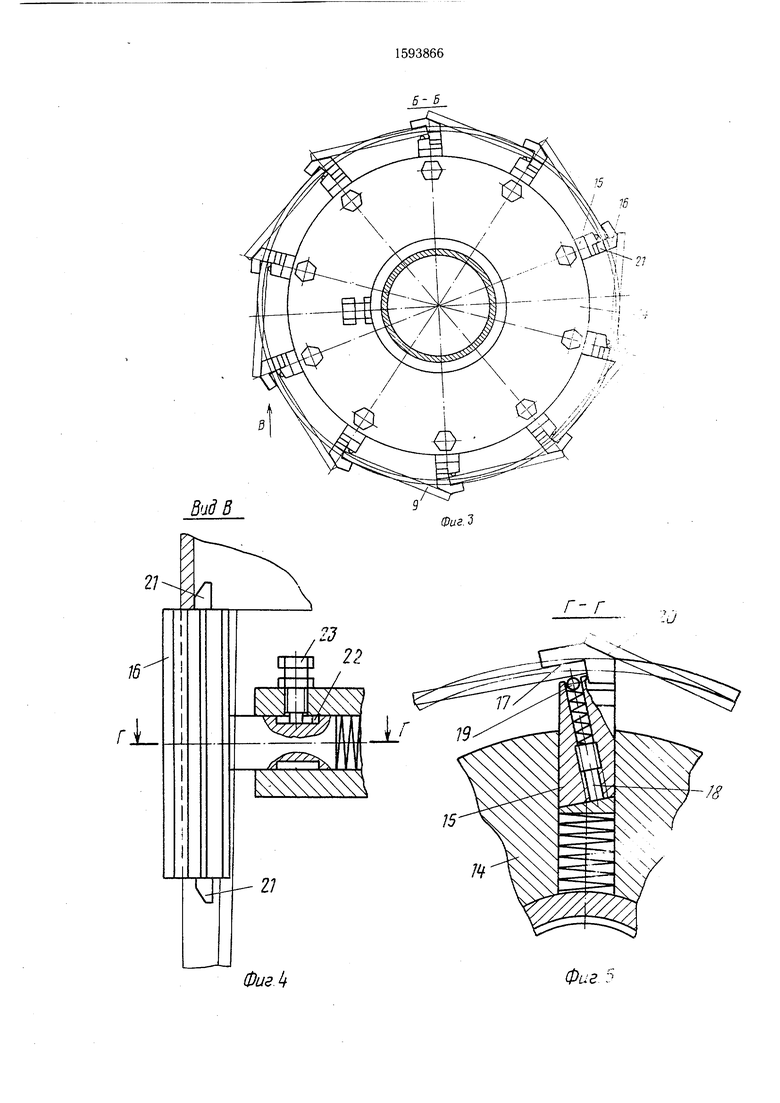

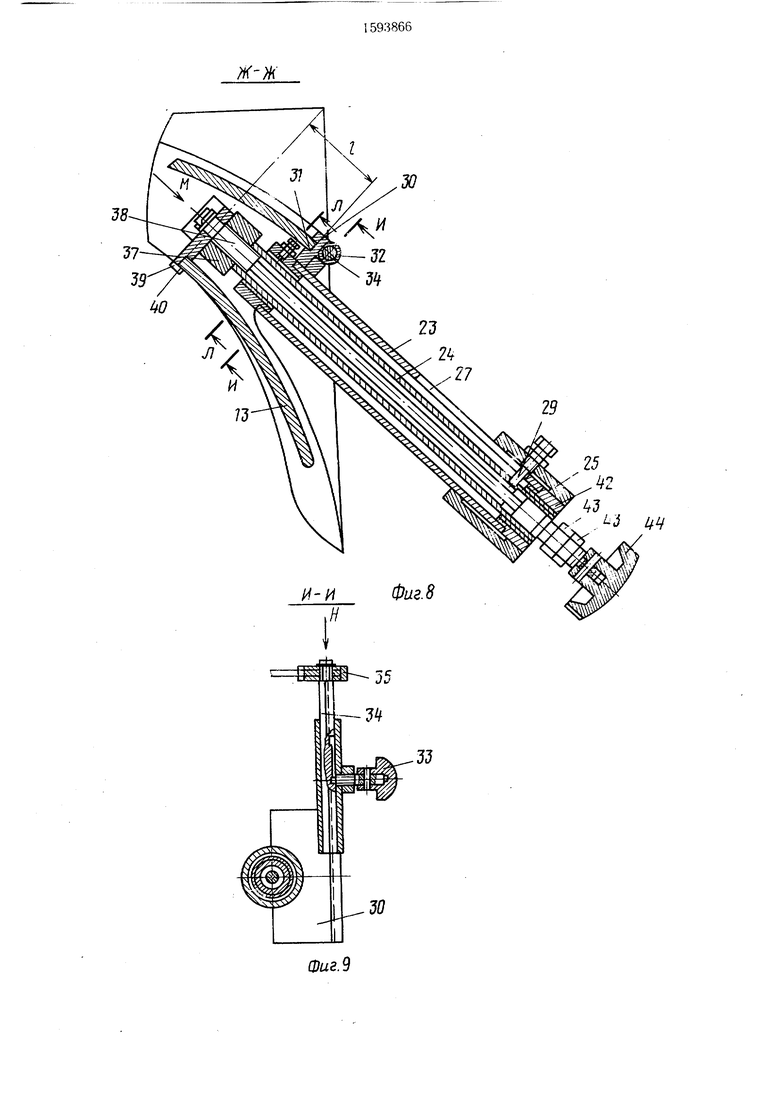

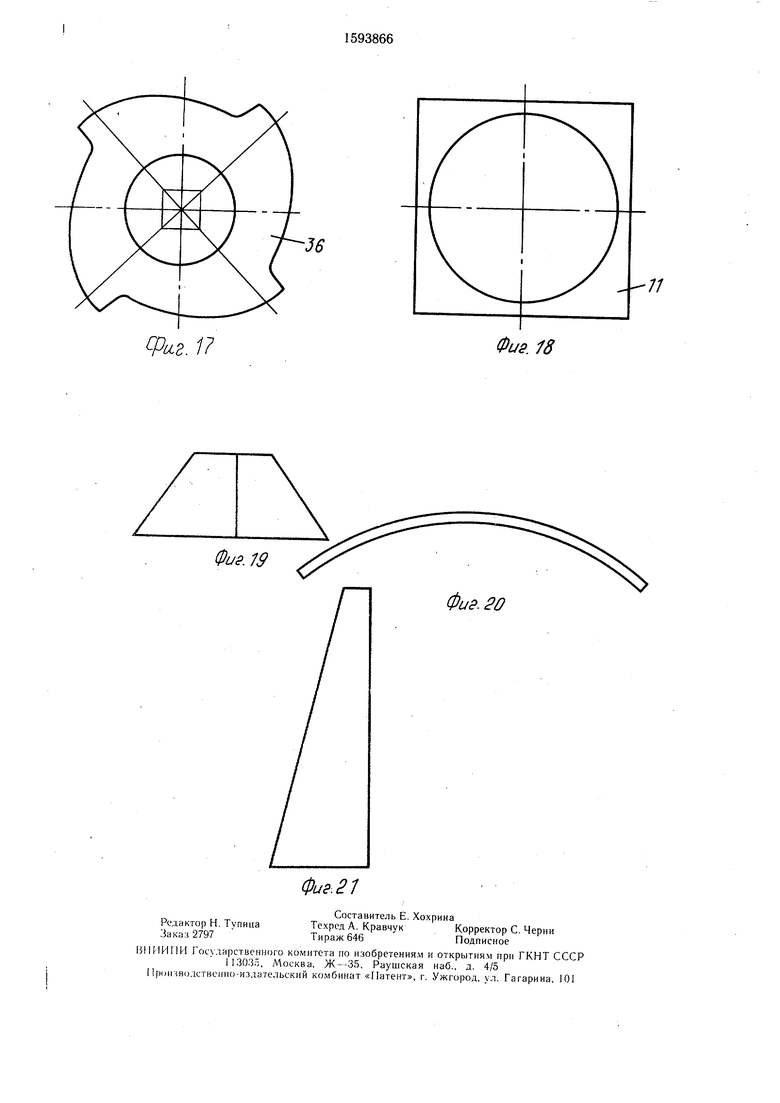

На фиг. 1 изображен стенд, обший вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 2; на фиг. 8 - разрез Ж-Ж на фиг. 1; на фиг. 9 - разрез И-И на фиг. 8; на фиг. 0 - разрез К-К на фиг. 7; на фиг. 11 -- разрез Л--Л на фиг. 8; на фиг. 12 - вид . фиг. 8; на фиг. 13 - вид Н на фиг. 9; на фиг. 14 - разрез П - П на фиг. 10; на фиг. 15 - за- вихритель, общий вид; на фиг. 16 - разрез Р-Р на фиг. 15; на фиг. 17-21 - крышка, донышко, конус, лопатка и импеллер завихрителя соответственно.

Стенд для сборки и сварки трубчатых изделий с лопатками содержит основание 1, на стойках 2 которого жестко закреплена опорная плита 3, а в середине вертикально установлена центральная стойка 4, на которой закреплены два центрирующих кольца 5, в каждом из которых расположены но три подпружиненных кулачка 6, предназначенных для соосной установки трубы 7 относительно центральной стойки 4.

В нижней части центральной стойки 4 смонтирован механизм 8 ориентации импеллеров 9 относительно трубы 7.

На опорной плите 3 смонтированы направляющие 10 для ориентации донышка 1 1 и механизмы 12 для ориентации лопаток 13.

Механизм 8 ориентации импе.члеров вы-, полнен в виде жестко закрепленного на

центральной стойке 4 цилиндрического кольца 14, по образующей которого, в средней его части, радиально, с равным шагом по окружности расположены подпружи ненные цилиндрические кронштейны 15, на которых жестко закреплены Г-образные упоры 16. В каждом упоре 16 под углом относительно продольной оси цилиндрических кронштейнов 15 выполнен паз 17 для ориен5 тации импеллера 9, который обеспечивает необходимое положение импеллеров относительно трубы 7. В кронштейне 15 и в упоре 16 перпендикулярно пазу 17 выполнено отверстие 18, снабженное подпружиненным шариком 19, фиксирующим импеллер в пазу 17.

0 Противоположная шарику 19 сторона паза 17 является базирующей поверхностью для одной стороны импеллера, а внешняя сторона упора имеет скос 20, являющийся опорной поверхностью для другой стороны предыдущего импеллера.

5 Верхние плоскости упоров 16 являются базирующими поверхностями для стыковки трубы 7 с импеллерами 9 и снабжены жестко закрепленными на них ловителями 21, наружные поверхности которых выполнены .по дуге и расположены от центра стенда на расстоянии, равном половине радиуса трубы 7.

Нижние поверхности упоров 16 также снабжены ловителями 21, предназначенными для сборки и сварки импеллеров с

5 противоположным направлением.

В цилиндрических кронщтейнах 15 выполнены овальные пазы 22, в которые входят ограничивающие ход кронщтейнов винты. Каждый механизм 12 ориентации лопаток 13 в заданном положении выполнен в виде

0 коаксиально расположенных двух полых валов 23 и 24 - наружного и внутреннего соответственно, смонтированных с возможностью продольного перемещения во втулке 25 боковой стойки 26, жестко закрепленной на опорной плите 3.

5На наружном полом валу 23 выполнен

продольный паз 27, а на внутреннем - паз 28, имеющий продольную часть и кольцевую. Пазы полых валов взаимодействуют

с хвостовиком направляющего винта 29 и предназначены для обеспечения отвода механизма от собранных лопаток на определенный ход.

Перпендикулярно продольной оси наружного полого вала на его консольной части жестко закреплена планка 30, имеющая паз 31 для лопатки 13 и снабженная жестко закрепленной втулкой 32, в которой с возможностью вертикального регулировочного перемещения с помощью винта 33 установлена ось 34, несущая на торце жестко закрепленный фиксатор 35, боковая поверхность которого выполнена по профилю крыщ- ки 36 завихрителя и является базирующей поверхностью для крыщки 36.

На консольной части внутреннего полого вала 24 жестко закреплена втулка 37 с внутренней резьбой, в которой установлен с возможностью перемещения винт 38 с закрепленной на нем планкой 39 с пазом 40, являющимся базовой поверхностью для лопатки 13. Планка 39 расположена в осевом вырезе 41, выполненном в торце втулки 37. Базирующие поверхности пазов 31 и 40 расположены друг от друга на необходимом расстоянии.

Противоположный конец винта 38 расположен во втулке 42 и снабжен регулировочными гайками 43 и рукояткой 44.

Кроме того, на консольной .части полых валов имеется установочный винт 45, входящий в паз 46, выполненный по дуге под углом 90° во внутреннем полом валу 24.

Стенд работает следующим образом.

В пазы 17 упоров 16 механизма 8 устанавливаются импеллеры 9, где они удерживаются подпружиненными шариками 19, потом заводится труба 7, которая надевается на центрирующие кольца 5 и опускается на базирующие поверхности упоров, контактируя внутренним диаметром с радиусными поверхностями ловителей 21, обеспечивая тем самым однозначное расположение импеллеров 9 относительно внутреннего диаметра трубы 7, при отклонениях диаметра трубы в допустимых пределах. Затем.помещается в направляющие 10 донышко 11, после чего в пазах 31 и 40-полых валов 23 и 24 устанавливаются лопатки 13 следующим образом.

За рукоятку 44 вдвигаются полые валы 23 и 24 по втулке 25 до упора, и таким образом устанавливается планка 30 с пазом 31, при этом хвостЪвик винта 29, находящийся в пазах 27 и 28, гарантирует отсутствие в это время проворота валов 23 и 24 относительно втулки 25, а хвостовик винта 45 препятствует продольному смещению валов один относительно другого. При этом винт 38 завернут в резьбовую втулку 37 так, что регулировочные гайки 43 упираются в торец внутреннего полого вала 24. Затем поворачивается рукоятка 44 против часо0

вой стрелки, при этом первые четверть оборота винт 38 проворачивается вместе с внутренним полым валом 24 так, что планка 39 становится в горизонтальное положение.

Это достигается предварительным контролированием поверхностей внутреннего полого вала 24 и регулировочных гаек 43 и, кроме того, Г-образным пазом 28 на внутреннем полом валу. Наружный полый вал 23, имеющий лищь продольный паз, остается на месте. Дальнейшее проворачивание рукоятки 44 против часовой стрелки обеспечивает базовое установление планки 39, которая при этом перемещается по осевому вырезу 41 в торце резьбовой втулки 37.

Проворачивание рукоятки 44 продолжается до тех пор, пока поверхности планки 39 и втулки 37 не соприкоснутся. После этого в пазы 31 и 40 вставляются лопатки 13. Затем сверху надевается крышка 36 изделия и однозначно ориентируется по

диаметрально противоположно расположенным фиксаторам 35.

После этого производится прихватка импеллеров 9 к трубе 7, лопаток 13 к донышку 11 и к крыщке 36, а также сварка коль5 цевым швом трубы 7 и крышки 36. Затем на крышку 36 устанавливается конус (фиг. 19) и производится его сварка с трубой 7 и крышкой 36.

После сборки и сварки производится съем, изделия следующим образом. Поворачивает0 ся рукоятка 44 по часовой стрелке (при этом планка 39 выдвигается по осевому вырезу 41 в торце резьбовой втулки 37) до тех пор, пока регулировочные гайки 43 не упрутся в торец внутреннего полого вала 24. За счет трения дальнейшее про5 ворачивание рукоятки обеспечивает поворот внутреннего полого вала 24 вместе с винтом 38 по кольцевому участку паза 28 относительно хвостовика винта 29 так, что -планка 39 становится в вертикальное положение. При этом продольный участок паза 28 совмещается с пазом 27 наружного полого вала 23, после чего за рукоятку 44 полые валы 23 и 24 вытягиваются по втулке 25.

Затем изделие снимается со стенда кра5 ном (механизм ориентации импеллеров и центрирующие кулачки не препятствуют этому).

Предлагаемый стенд позволяет производить сборку и сварку завихрителей с противоположным направлением импеллеров и

0 лопаток после несложной переналадки. Для этого необходимо перевернуть на 180° каждый упор 16, ггредварительно отпустив винты 29, перевернуть каждый механизм 12 и затем повернуть его на 90°, отпустить винты 33, установить оси 34 с фиксаторами 35,

затем винты 33 затянуть.

Таким образом, предлагаемый стенд обеспечивает выполнение заданны.х технических

0

требований по сборке всех элементов изделия, при этом повышается производитепь- ность, так как устраняются операции разметки и подгонки деталей.

Формула изобретения

1. Стенд для сборки и сварки трубчатых изделий с лопатками, содержащий установленную на основании центральную стойку с фиксаторами для трубчатого изделия, стопорную плиту и механизмы ориентации лопаток, выполненные в виде установленных на опорной плите боковых стоек, смонтированных на боковых стойках втулок, и фиксирующих планок с пазами для лопаток, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения сборки и сварки изделий типа завихрителей с крышками, доныщками и импеллерами и повышения производительности путем обеспечения точной ориентации всех элементов изделия, стенд снабжен смонтированными на опорной плиге направляющими для донышка, фиксаторами для крышки и механизмом ориентации импеллеров, выполненным в виде установленного на центральной стойке кольца с подпружиненными кронштейнами, закрепленных на кронштейнах Г-образных упоров с пазами и подпружиненными шариковыми фиксаторами для импеллеров, каждый механизм ориентации лопаток оснашен размещенным с возможностью продольного перемещения во

втулке боковой стойки наружным полым валом с продольным пазом, расположенным внутри наружного полого вала с возможностью продольного перемещения и поворота относительно него внутренним полым валом с продольным и кольцевым пазами и резьбовой втулкой на торце, установленным внутри внутреннего полого вала с возможностью взаимодействия с его резьбовой втулкой приводным винтом с регулировочными гайками, рукояткой и цапфой и смонтированными во втулке боковой стойки направляющим винтом с хвостовиком для пазов наружного и внутреннего полых валов, при этом резьбовая втулка внутреннего полого

вала выполнена с осевым вырезом, одна из планок с пазом для лопатки жестко закреплена на наружном полом валу, другая свободно установлена на цапфе приводного винта и размещена в осевом вырезе резьбовой втулки внутреннего полого

вала с возможностью осевого перемещения, Г-образные упоры механизма ориентации импеллеров выполнены с базовыми поверхностями и ловителями для трубчатого изделия, а фиксаторы для крышки выполнены

регулируемыми и размещены на планках с пазами для лопаток, закрепленных на наружном полом валу.

2. Стенд по п. 1, отличающийся тем, что расположенные на центральной стойке фиксаторы для трубчатого изделия выпол- нены в виде центрирующих коле- с подпружиненными кулачками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку труб с криволинейными лопатками | 1987 |

|

SU1447629A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Стенд Дагиса для сборки коленчатых валов | 1990 |

|

SU1823805A3 |

| СТЕНД ДЛЯ СБОРКИ И СВАРКИ РАМЫ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2017 |

|

RU2680114C1 |

| Устройство для сборки под сварку дугообразных деталей с цилиндрическим изделием | 1980 |

|

SU935244A1 |

| Устройство для ориентации и прижима деталей при сборке | 1989 |

|

SU1664491A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Стенд для сборки и вращения тяжелове ных цилиндрических изделий в процессе сварки | 1973 |

|

SU518310A1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| Стенд для сборки и сварки металлоконструкций | 1988 |

|

SU1608030A1 |

Изобретение относится к сварке, а именно к вспомогательному оборудованию для сборочно-сварочных работ, и может быть использовано, например при изготовлении трубчатых изделий с лопатками типа завихрителей. Цель изобретения - расширение технологических возможностей путем обеспечения сборки и сварки изделий типа завихрителей с крышками, донышками и импеллерами и повышение производительности путем обеспечения точной ориентации всех элементов изделия. Импеллеры устанавливаются в пазы упоров механизма ориентации, а труба 7 - на центрирующие кольца 5. В направляющие 10 помещается донышко. Лопатки устанавливаются при помощи механизма ориентации. Сверху надевается крышка изделия и ориентируется по фиксаторам. Производится прихватка импеллеров к трубе 7, лопаток к донышку и к крышке, а также производится сварка кольцевым швом трубы 7 и крышки. Затем на крышку устанавливается конус и сваривается с трубой 7 и с крышкой. После сборки и сварки механизм ориентации лопаток отводится, изделие снимается со стенда. Конструкция стенда обеспечивает сборку всех элементов изделия, исключает разметку и подгонку, что повышает производительность. 1 з.п. ф-лы, 21 ил.

Х/

Фиг.

-/

Фаг 5

л-л

//////////////Y// /// фигЛ

Фиг. 6

23

Ж-Ж

фиг.9

30

л-л

24

Фиг. //

н- н

Фиг. W

видМ

фиг. 1

Вид Н

X

6

/

J5

Фи. 13

28

VOX

p

/

;;

г /.f

/7-/7

s /

X

. H

li;

(Z. 76

Ри,г. 17

фиг. 2 Г

Редактор Н. Тупица Заказ 2797

Составитель Е. Хохрина

Техред А. КравчукКорректор С. Черни

Тираж 646Подписное

ВИИИНИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Ироичволетвенно-излательский комбинат «Патент, г. Ужгород, : Гагарина 101

Фиэ. fS

| Устройство для сборки под сварку труб с криволинейными лопатками | 1987 |

|

SU1447629A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-05—Подача