Изобретение относится к переработке, в частности, грануляции шлаковых расплавов, образующихся в различных производствах металлургии, энергети- ки, химической промыишенности и т.п.

Цель изобретения - повышение эффективности окисления сульфидных соединений, содержащихся в шлаке, предотвращение отложений шлака на днище емкости за счет улучшения,перемешивания.

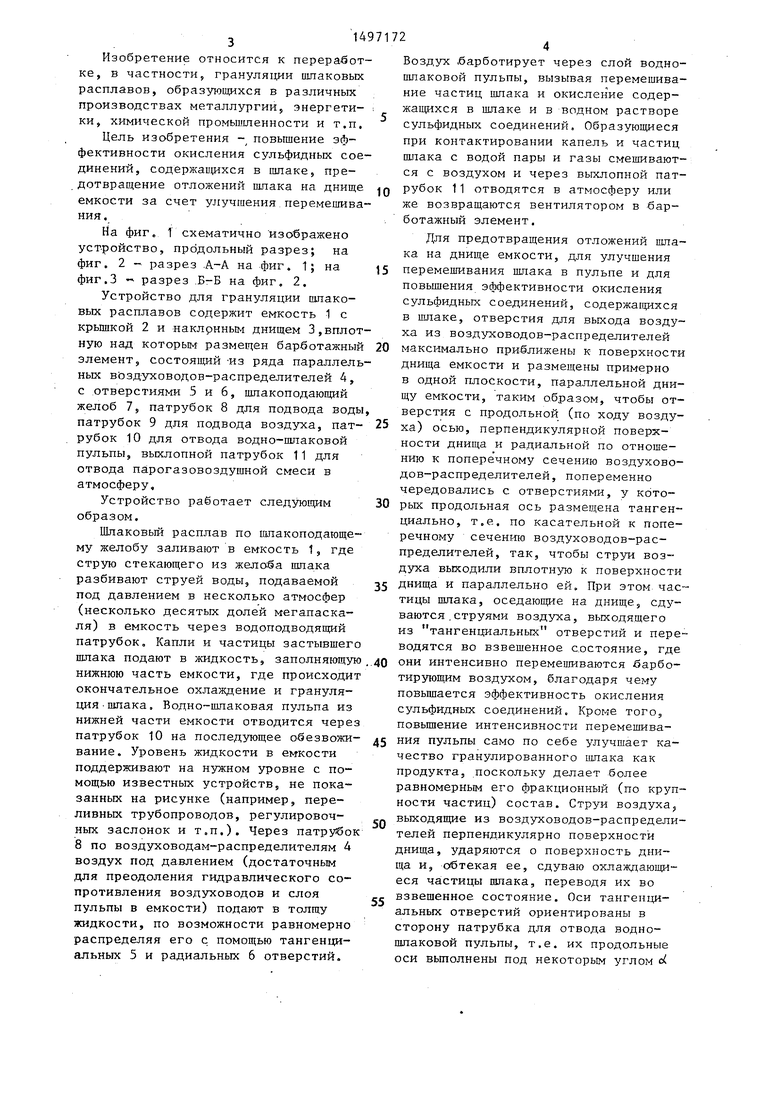

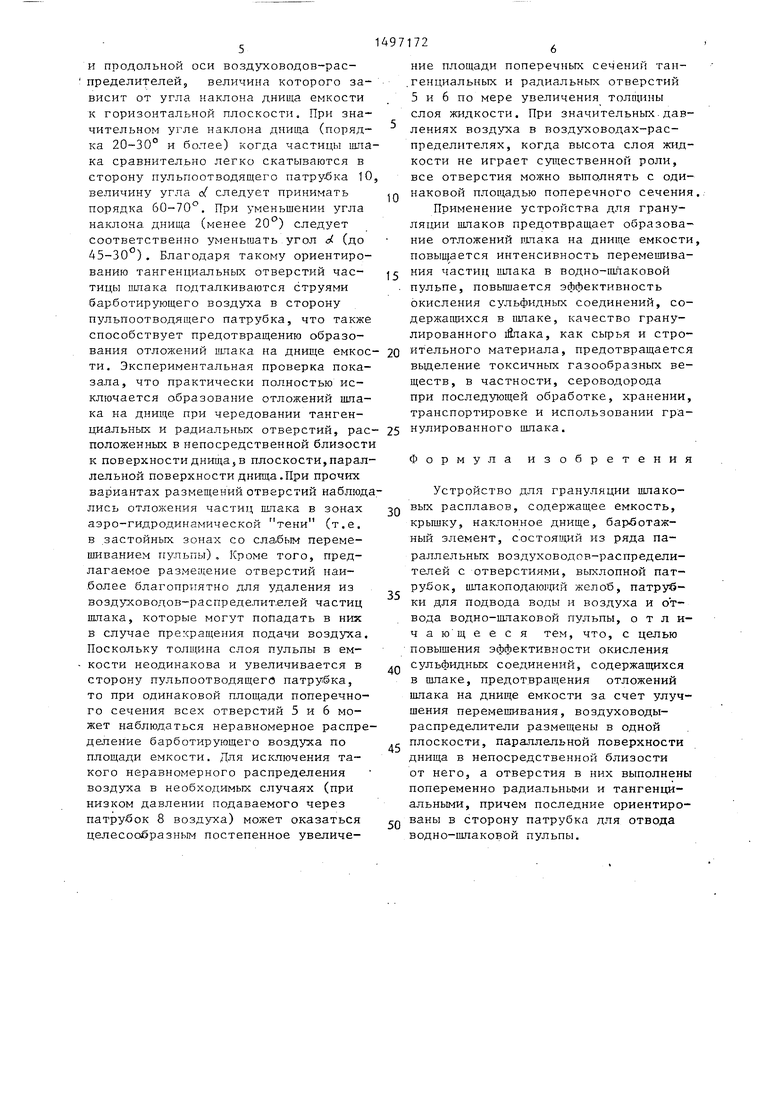

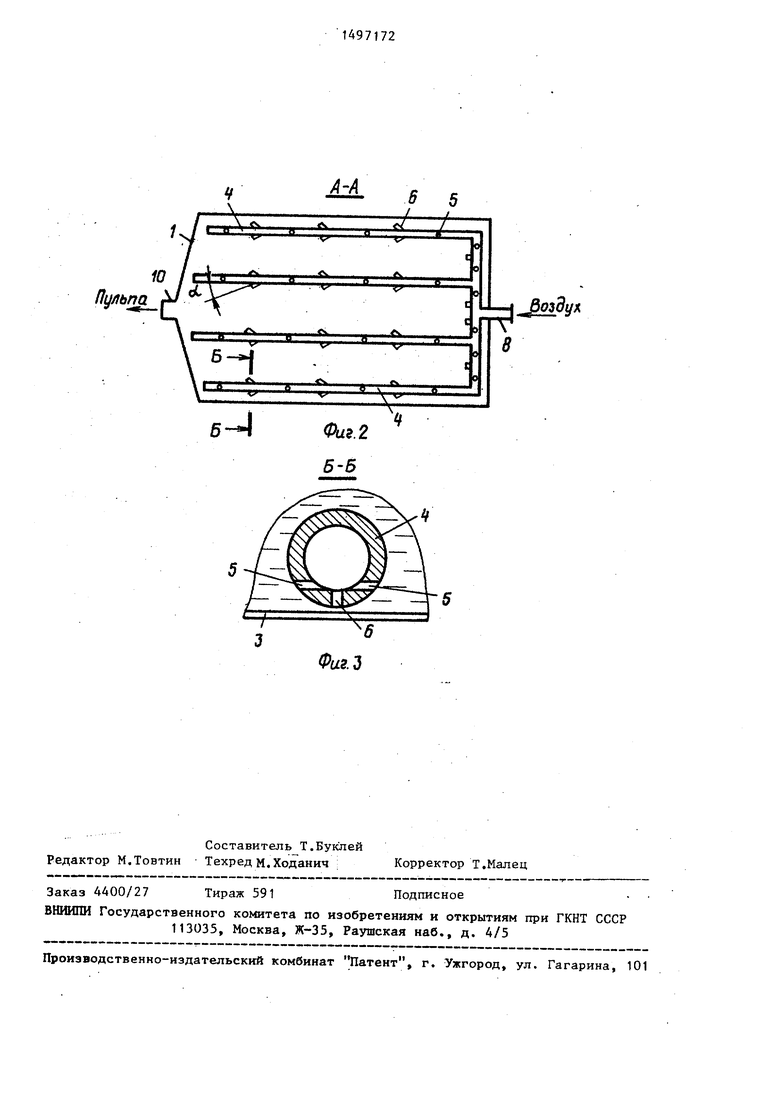

На фиг. Т схематично изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг.З разрез .Б-Б на фиг. 2.

Устройство для грануляции шлаковых расплавов содержит емкость 1 с крышкой 2 и наклрнным днищем 3,вплотную над которым размещен барботажный элемент, состоящий -из ряда параллельных воздуховодов-распределителей 4, с отверстиями 5 и 6, шпакоподающий желоб 7, патрубок 8 для подвода воды

патрубок 9 для подвода воздуха, патрубок 10 для отвода водно-пшаковой пульпы, выхлопной патрубок 11 для отвода парогазовоздушной смеси в атмосферу.

Устройство работает следующим образом.

Шлаковый расплав по шлакоподающе- му желобу заливают в емкость 1, где струю стекающего из жело:ба щлака разбивают струей воды, подаваемой под давлением в несколько атмосфер (несколько десятых долей мегапаска- ля) в емкость через водоподводящий патрубок. Капли и частицы застывшего шлака подают в жидкость, заполняющую нижнюю часть емкости, где происходит окончательное охлаждение и грануляция-шпака. Водно-шлаковая пульпа из нижней части емкости отводится через патрубок 10 на последующее обезвоживание. Уровень жидкости в ем-кости поддерживают на нужном уровне с помощью известных устройств, не показанных на рисунке (например, переливных трубопроводов, регулировочных заслонок и т.п.). Через патрубок 8 по воздуховодам-распределителям 4 воздух под давлением (достаточным для преодоления гидравлического сопротивления воздуховодов и слоя пульпы в емкости) подают в толщу жидкости, по возможности равномерно распределяя его с помощью тангенциальных 5 и радиальных 6 отверстий.

0

0

5

25

30

35

40

45

50

55

Воздух барботирует через слой водно- шлаковой пульпы, вызывая перемешивание частиц шлака и окислен ие содержащихся в шлаке и в водном растворе сульфидных соединений. Образующиеся при контактировании капель и частиц шлака с водой пары и газы смешиваются с воздухом и через выхлопной патрубок 11 отводятся в атмосферу или же возвращаются вентилятором в -бар- ботажный элемент.

Для предотвращения отложений шлака на днище емкости, для улучшения перемешивания шлака в пульпе и для повышения эффективности окисления сульфидных соединений, содержанщхся в шлаке, отверстия для выхода воздуха из воздуховодов-распределителей максимально приближены к поверхности днища емкости и размещены примерно в одной плоскости, параллельной днищу емкости, таким образом, чтобы отверстия с продольной (по ходу воздуха) осью, перпендикулярной поверхности днища и радиальной по отношению к поперечному сечению воздуховодов-распределителей, попеременно чередовались с отверстиями, у которых продольная ось размещена тангенциально, т.е. по касательной к поперечному сечению воздуховодов-распределителей, так, чтобы струи воздуха выходили вплотную к поверхности днища и параллельно ей. При этом частицы шпака, оседающие на днище, сдуваются . струями воздуха, выходящего из тангенциальных отверстий и переводятся во взвешенное состояние, где они интенсивно перемешиваются барбо- тирзпощим воздухом, благодаря чему повьштается эффективность окисления сульфидных соединений. Кроме того, повьшение интенсивности перемешивания пульпы само по себе улучшает качество гранулированного шлака как продукта, поскольку делает более равномерным его фракционный (по крупности частиц) состав. Струи воздуха выходящие из воздуховодов-распределителей перпендикулярно поверхности днища, ударяются о поверхность днища и, обтекая ее, сдуваю охлаждаюшзи- еся частицы шпака, переводя их во взвешенное состояние. Оси тангенциальных отверстий ориентированы в сторону патрубка для отвода водно- шлаковой пульпы, т.е. их продольные оси вьшолнены под некоторьм углом с

и продольной оси воздуховодов-распределителей, величина которого зависит от угла наклона днища емкости к горизонтальной плоскости. При значительном угле наклона днища (порядка 20-30° и более) когда частицы 1пла- ка сравнительно легко скатываются в сторону пульпоотводящего патру-бка Ю величину угла с/ следует принимать порядка 60-70°. При уменьшении угла наклона днища (менее 20) следует соответственно уменьшать угол ( (до А5-30°). Благодаря такому ориентированию тангенциальных отверстий час- тицы шлака подталкиваются струями барботирующего воздуха в сторону пульпоотводящего патрубка, что также способствует предотвращению образования отложений шлака на днище емкое- ти. Экспериментальная проверка показала, что практически полностью исключается образование отложений шлака на днище при чередовании тангенциальных и радиальных отверстий, рас- положенных в непосредственной близости к поверхности днища, в плоскости,параллельной поверхности днища.При прочих вариантах размещений отверстий наблюдались отложения частиц шлака в зонах аэро-гидродинамической тени (т.е. в застойных зонах со слабым перемешиванием пульпы), Кроме того, предлагаемое размещение отверстий наиболее благоприятно для удаления из воздуховодов-распределителей частиц шлака, которые могут попадать в них в случае прекращения подачи воздуха Поскольку толщина слоя пульпы в емкости неодинакова и увеличивается в сторону пульпоотводящего патрубка, то при одинаковой площади поперечного сечения всех отверстий 5 и 6 может наблюдаться неравномерное распрделение барботирующего воздуха по площади емкости. Для исключения такого неравномерного распределения воздуха в необходимых случаях (при низком давлении подаваемого через патрубок 8 воздуха) может оказаться целесообразным постепенное увеличе

ние площади поперечных сечении тан- . генциальньтх и радиальных отверстий 5 и 6 по мере увеличения толщины слоя жидкости. При значительных.давлениях воздуха в воздуховодах-распределителях, когда высота слоя жидкости не играет существенной роли, все отверстия можно выполнять с одинаковой площадью поперечного сечения.Применение устройства для грануляции шлаков пред,отвращает образование отложений пшака на днище емкости, повыщается интенсивность перемещива- ния частиц щлака в водно-шлаковой пульпе, повышается эффективность окисления сульфидных соединений, содержащихся в шлаке, качество гранулированного 1Йлака, как сырья и строительного материала, предотвращается выделение токсичных газообразных веществ, в частности, сероводорода при последующей обработке, хранении, транспортировке и использовании гранулированного шлака.

Формула изобретения

Устройство для грануляции шлаковых расплавов, содержащее емкость, , наклонное днище, барботаж- ный злемент, состоящий из ряда параллельных воздуховодов-распределителей с отверстиями, выхлопной патрубок, шлакоподаю1ций желоб, патрубки для подвода воды и воздуха и отвода водно-шлаковой пульпы, о т л и- чаю щееся тем, что, с целью повышения эффективности окисления сульфидных соединений, содержащихся в шлаке, предотвращения отложений шлака на днище емкости за счет улучшения перемешивания, воздуховоды- распределители размещены в одной плоскости, параллельной поверхности днища в непосредственной близости от него, а отверстия в них выполнены попеременно радиальными и тангенциальными, причем последние ориентированы в сторону патрубка для отвода водно-шлаковой пульпы.

4 V

A-f(

В 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляций шлаковых расплавов | 1978 |

|

SU734157A1 |

| Устройство для переработки шлакового расплава | 1982 |

|

SU1106799A1 |

| Устройство для переработки шлакового расплава | 1984 |

|

SU1235835A1 |

| Барботажный аппарат для обработки суспензий газом | 1987 |

|

SU1445748A1 |

| Установка придоменной грануляции шлака | 2017 |

|

RU2655340C1 |

| Динамическое устройство для очистки выхлопных газов судового двигателя | 2015 |

|

RU2608094C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ СУДОВОГО ДВИГАТЕЛЯ | 2016 |

|

RU2644601C2 |

| Коррозионноустойчивая шахтная мультиблочная установка для очистки и утилизации дымовых газов | 2017 |

|

RU2656498C1 |

| УСТАНОВКА ДЛЯ ПРИПЕЧНОЙ ГРАНУЛЯЦИИ ШЛАКА | 2011 |

|

RU2496727C2 |

| Устройство для производства гранулированного шлака | 1984 |

|

SU1257065A1 |

Устройство относится к переработке ,в частности, к грануляции шлаковых расплавов, образующихся в различных производствах металлургии, энергетики, химической промышленности. Цель изобретения - повышение эффективности окисления сульфидных соединений, содержащихся в шлаке, предотвращение отложений шлака на днище емкости за счет улучшения перемешивания. Устройство содержит емкость 1 с крышкой 2 и наклонным днищем 3, вплотную над которым размещен барботажный элемент, состоящий из ряда параллельных воздуховодов-распределителей 4 с отверстиями шлакоподающий желоб 7, патрубок 8 для подвода воды, патрубок 9 для подвода воздуха, патрубок 10 для отвода водношлаковой пульпы, выхлопной патрубок 11 для отвода парогазовоздушной смеси. Отверстия максимально приближены к поверхности днища емкости, размещены по возможности в одной плоскости, параллельной поверхности днища. Отверстия выполнены с продольным (по ходу воздуха) осями попеременно тангенциально и радиально по отношению к поперечному сечению воздуховодов-распределителей. Тангенциально расположенные отверстия ориентированы своими продольными осями в сторону патрубка для отвода водно-шлаковой пульпы. 3 ил.

Пдльпо.

I

| Устройство для грануляции шлака | 1975 |

|

SU548627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ переработки металлургических шлаков | 1976 |

|

SU692789A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для грануляций шлаковых расплавов | 1978 |

|

SU734157A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-02—Подача