2„ Устройство по п. 1, о т л и - ч а ю щ е е с я тем, что сетчатые водоотделители перед первой перегородкой выполнены в виде входя1цих внутрь барабана, радиально расположенных на его поверхности, сетчатых цилиндров, причем наружная часть линдров снабжена задвижкой,, при этом часть цилиндров размещена за тыльной поверхностью перегружателей, а

Изобретение относится к промышленности строительных материалов химической и металлургической промышленности и может быть использовано для производства гранулированного шлака из расплавов ферросплавных, доменных, фосфорных, никелевых и ряда других шлаков.

Целью изобретения является уменьшение расхода воды на грануляцию и снижение влажности гранулированного шлака.

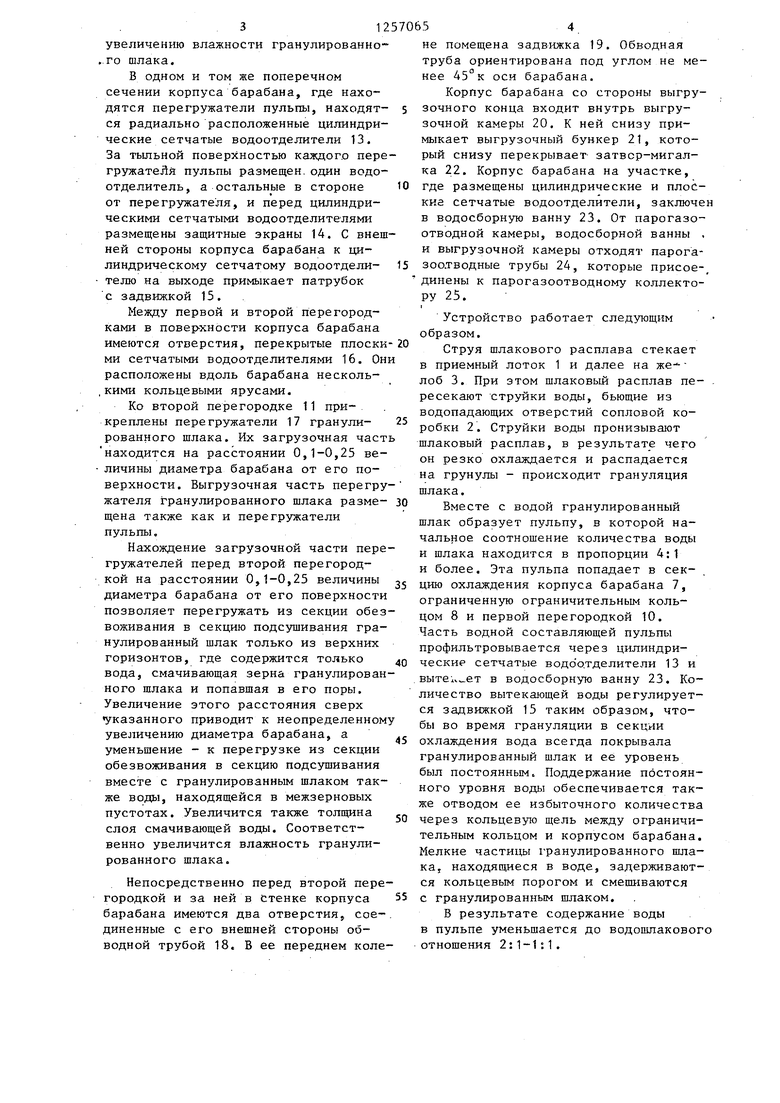

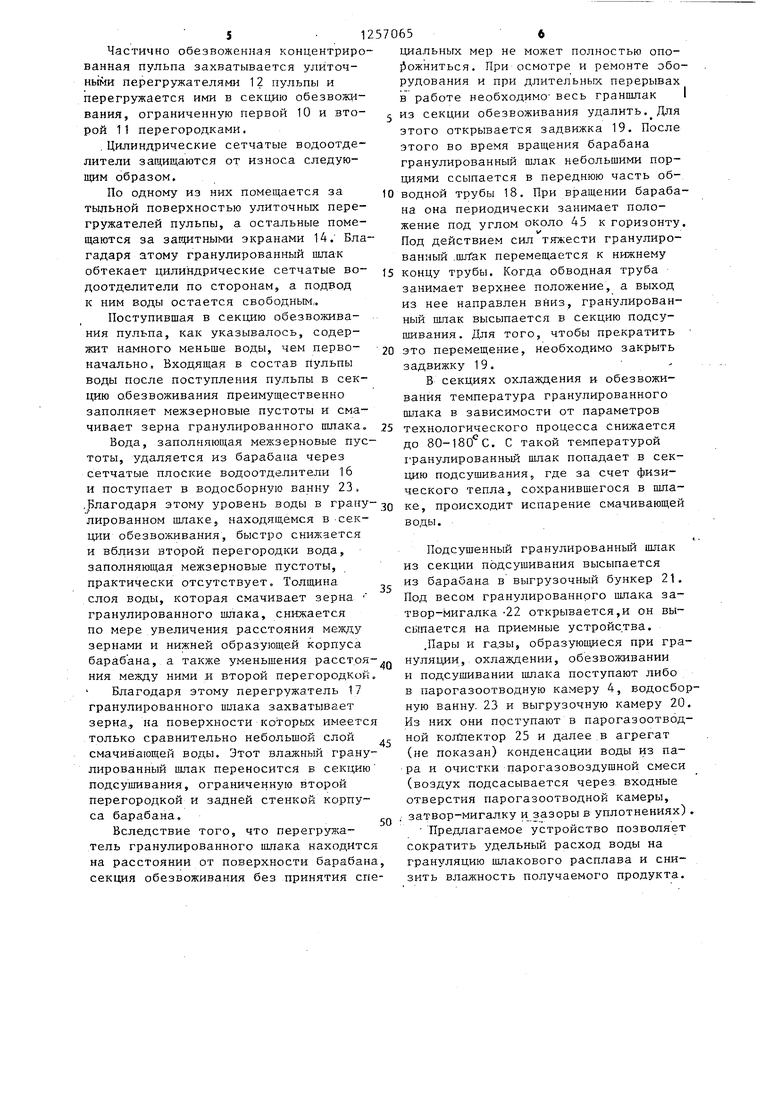

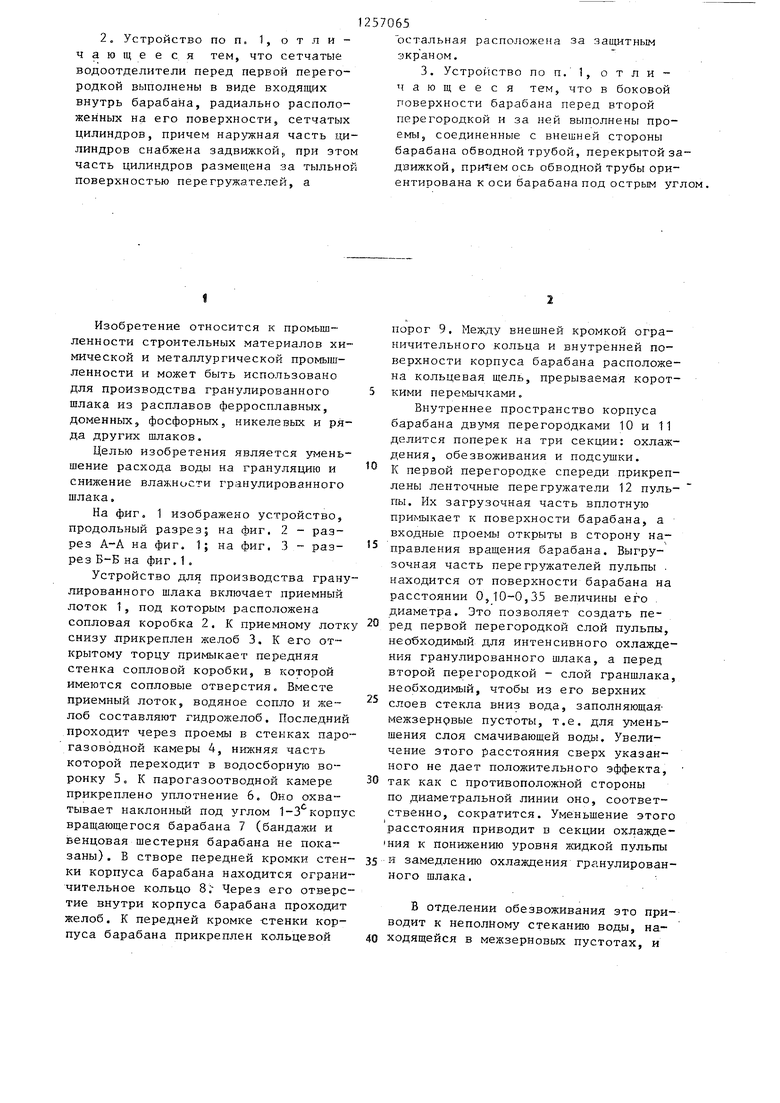

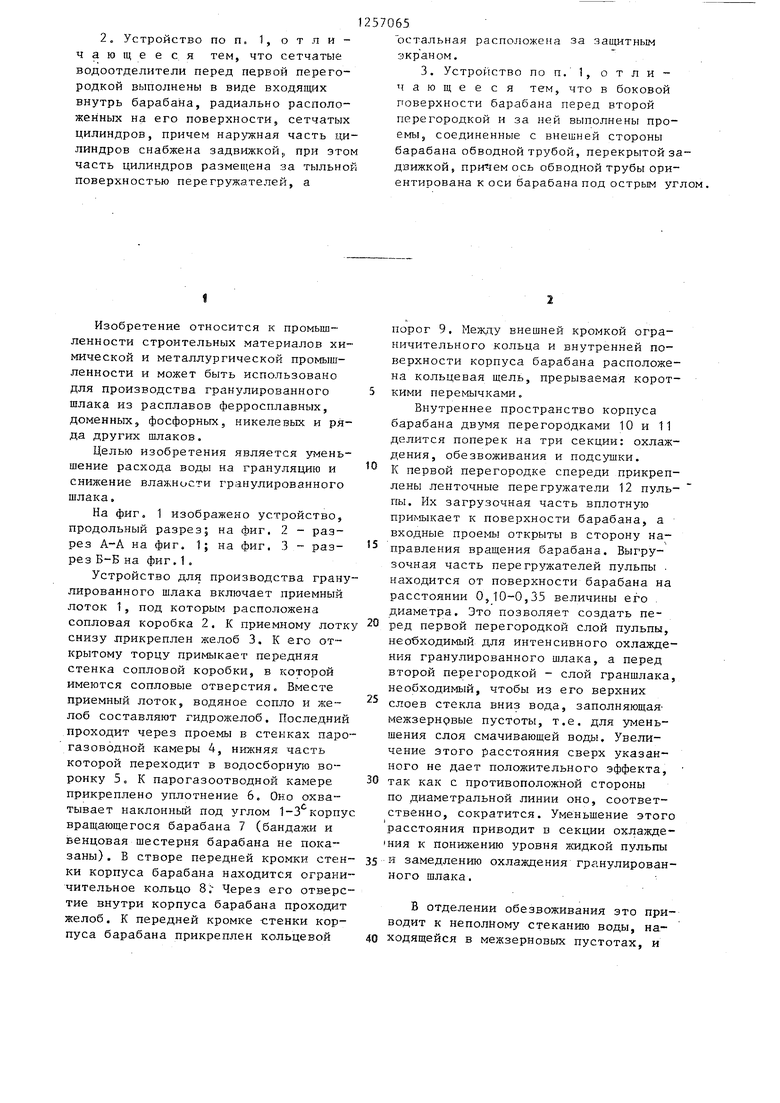

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг, 3 - разрез Б-Б на фиг.1.

Устройство для производства гранулированного шлака включает приемный лоток 1, под которым расположена сопловая коробка 2. К приемному лотку снизу лрикреплен желоб 3. К его открытому торцу примыкает передняя стенка сопловой коробки, в которой имеются сопловые отверстия. Вместе приемный лоток, водяное сопло и желоб составляют гидрожелоб. Последний проходит через проемы в стекках паро- газоводной камеры 4, нижняя часть которой переходит в водосборную воронку 5. К парогазоотводной камере прикреплено уплотнение 6. Ов:о охватывает наклонный под углом 1-3 корпус вращающегося барабана 7 (бандажи и венцовая шестерня барабана не показаны) . В створе передней кромки стенки корпуса барабана находится ограничительное кольцо 8; Через его отверстие внутри корпуса барабана проходит желоб. К передней кромке -стенки корпуса барабана прикреплен кольцевой

57065

остальная расположена за защитным экр аном.

3. Устройство по п. 1, отличающееся тем, что в боковой поверхности барабана перед второй перегородкой и за ней выполнены проемы, соединенные с внешней стороны барабана обводной трубой, перекрытой задвижкой, npK ieM ось обводной трубы ориентирована к оси барабана под острым углом,

2

порог 9. Между внешней кромкой ограничительного кольца и внутренней поверхности корпуса барабана расположена кольцевая щель, прерываемая короткими перемычками.

Внутреннее пространство корпуса барабана двумя перегородками 10 и 11 делится поперек на три секции: охлаждения, обезвоживания и подсушки. К первой перегородке спереди прикреплены ленточные перегружатели 12 пульпы. Их загрузочная часть вплотную примыкает к поверхности барабана, а входные проемы открыты в сторону направления вращения барабана. Выгрузочная часть перегружателей пульпы . находится от поверхности барабана на расстоянии Oj10-0,35 величины его . диаметра. Это позволяет создать перед первой перегородкой слой пульпы, необходимый для интенсивного охлаждения гранулированного шлака, а перед второй перегородкой - слой граншлака, необходимый, чтобы из его верхних слоев стекла вниз вода, заполняющая- межзернрвые пустоты, т.е. для уменьшения слоя смачивающей воды. Увеличение этого расстояния сверх указанного не дает положительного эффекта,

так как с противоположной стороны по диаметральной линии оно, соответственно, сократится. Уменьщение этого расстояния приводит в секции охлажде- 1НИЯ к понижению уровня жидкой пульпы

и замедлению охлаждения гранулированного шлака.

В отделении обезвоживания это приводит к неполному стеканию воды, на- ходящейся в межзерновых пустотах, и

увеличению влажности гранулированно- ..го шлака,

В одном и том же поперечном сечении корпуса барабана, где находятся перегружатели пульпы, находят- ся радиально расположенные цилиндрические сетчатые водоотделители 13. За тьшьной поверхностью каждого пере- гружатеЛя пульпы размещен, один водоотделитель, а остальные в стороне от перегружателя, и перед цилиндрическими сетчатыми водоотделителями размещены защитные экраны 14. С внешней стороны корпуса барабана к цилиндрическому сетчатому водоотдели- телю на выходе примыкает патрубок с задвижкой 15.

Между первой и второй перегородками в поверхности корпуса барабана имеются отверстия, перекрытые плоскими сетчатыми водоотделителями 16. Они расположены вдоль барабана несколь- ,кими кольцевыми ярусами.

Ко второй перегородке 11 прикреплены перегружатели 17 гранули- рованного шлака. Их загрузочная часть находится на расстоянии 0,1-0,25 величины диаметра барабана от его поверхности. Выгрузочная часть перегружателя гранулированного шлака разме- щена также как и перегружатели пульпы.

Нахождение загрузочной части перегружателей перед второй перегородкой на расстоянии 0,1-0,25 величины диаметра барабана от его поверхности позволяет перегружать из секции обезвоживания в секцию подсушивания гранулированный шлак только из верхних горизонтов, где содержится только вода, смачивающая зерна гранулированного шлака и попавшая в его поры. Увеличение этого расстояния сверх указанного приводит к неопределенному увеличению диаметра барабана, а уменьшение - к перегрузке из секции обезвоживания в секцию подсушивания вместе с гранулированным шлаком также воды, находящейся в межзерновых пустотах. Увеличится также толшдна слоя смачивающей воды. Соответственно увеличится влажность гранулированного шлака.

Непосредственно перед второй перегородкой и за ней в стенке корпуса барабана имеются два отверстия, соединенные с его внешней стороны обводной трубой 18. В ее переднем колене помещена задвижка 19. Обводная труба ориентирована под углом не менее 45°к оси барабана.

Корпус барабана со стороны выгрузочного конца входит внутрь выгрузочной камеры 20. К ней снизу примыкает выгрузочный бункер 21, который снизу перекрывает затвор-мигалка 22. Корпус барабана на участке, где размещены цилиндрические и плоские сетчатые водоотделители, заключен в водосборную ванну 23, От парогазо- отводной камеры, водосборной ванны , и выгрузочной камеры отходят парога- зоо.тводные трубы 24, которые присое-, динены к парогазоотводному коллектору 25.

Устройство работает следующим образом.

Струя шлакового расплава стекает в приемный лоток 1 и далее на же- лоб 3. При этом шлаковый расплав пе- . ресекают струйки воды, бьющие из водопадающих отверстий сопловой коробки 2. Струйки воды пронизывают шлаковый расплав, в результате чего он резко охлаждается и распадается на грунулы - происходит грануляция шлака.

Вместе с водой гранулированный шлак образует пульпу, в которой начальное соотношение количества воды и шлака находится в пропорции 4:1 и более. Эта пульпа попадает в секцию охлаждения корпуса барабана 7, ограниченную ограничительным кольцом 8 и первой перегородкой Ю. Часть водной составляющей пульпы профильтровывается через цилиндрические сетчатые водо о.тделители 13 и вытел ет в водосборную ванну 23, Количество вытекающей воды регулируется задвижкой 15 таким образом, чтобы во время грануляции в секции охлаждения вода всегда покрывала гранулированный шлак и ее уровень был постоянным. Поддержание постоянного уровня воды обеспечивается также отводом ее избыточного количества через кольцевую щель между ограничительным кольцом и корпусом барабана. Мелкие частицы гранулированного шлака, находящиеся в воде, задерживаются кольцевым порогом и смешиваются с гранулированным шлаком,

В результате содержание воды в пульпе уменьшается до водошлакового отношения 2:1-1:1.

Частично обезвоженная концентрированная пульпа захватывается улиточ- ньми перегружателями 12 пульпы и перегружается ими в обезвоживания, ограниченную первой 10 и второй 11 перегородками,

,Цилиндрические сетчатые водоотделители защищаются от износа следующим образом.

По одному из них помещается за тьщьной поверхностью улиточных перегружателей пульпы, а остальные помещаются за защитными экранами 14. Вла- гадаря атому гранулированный шлак обтекает цилиндрические сетчатые водоотделители по сторонам, а подвод к ним воды остается свободным,.

Поступившая в секцию обезвоживания пульпа, как указывалось, содержит намного меньше воды, чем первоначально. Входящая в состав пульпы воды после поступления пульпы в секцию обезвоживания преимущественно заполняет межзерновые пустоты и смачивает зерна гранулированного шлака.

циальньгх мер не может полностью опорожниться. При осмотре и ремонте обо рудования и при длительньпк перерывах в работе необходимо весь граншлак 5 из секции обезвоживания удалить. Для этого открывается задвижка 19. После этого во время вращения барабана гранулированный шлак небольшими порциями ссыпается в переднюю часть об- 10 водной трубы 18. При вращении бараба на она периодически занимает положение под углом около 45 к горизонту

V

Под действием сил тяжести гранулированный .шл&к перемещается к нижнему

15 концу трубы. Когда обводная труба занимает верхнее положение, а выход из нее направлен вниз, гранулированный шлак высыпается в секцию подсу- цивания. Для того, чтобы прекратить

20 это перемещение, необходимо закрыть задвижку 19.

В секциях охлаждения и обезвоживания температура гранулированного шлака в зависимости от параметров

25

технологического процесса снижается Вода, заполняющая межзерновые пус- др 80-180 0. С такой температурой

35

тоты, удаляется из барабана через сетчатые плоские водоотделители 16 и поступает в водосборную ванну 23, .J лaгoдapя этому уровень воды в грану-- д лированном шлаке} находящемся в-секции обезвоживания, быстро снижается и вблизи второй перегородки вода, заполняющая межзерновые пустоты, практически отсутствует. Толщина слоя воды, которая смачивает зерна гранулированного шлака, снижается по мере увеличения расстояния между зернами и нижней образующей корпуса барабана, а также уменьшения расстояния между ними и второй перегородкой.

Благодаря этому перегружатель 17 гранулированного ишака захватывает зерна., на поверхности которых имеется только сравнительно небольшой слой смачивающей воды. Этот влажный гранулированный шлак переносится в секцию подсушивания, ограниченную второй перегородкой и задней стенкой корпуса барабана.

Вследствие того, что перегружатель гранулированного шлака находится на расстоянии от поверхности барабана, секция обезвоживания без принятия спе40

45

50

1 ранулированный шлак попадает в секцию подсушивания, где за счет физического тепла, сохранившегося в шлаке, происходит испарение смачивающей воды.

Подсушенный гранулированньй шлак из секции подсушивания высыпается из барабана в выгрузочный бункер 21. Под весом гранулированного шлака затвор-мигалка -22 открывается,и он вы- сшпается на приемные устройства.

.Пары и га.зы, oбpaзyюш ecя при гра нуляции,, охлаждении, обезвоживании и подсушивании шлака поступают либо в парогазоотводную камеру 4, водосбо ную ванну. 23 и выгрузочную камеру 20 Из них они поступают в парогазоотвод ной коллектор 25 и далее .в агрегат (не показан) конденсации воды из пара и очистки парогазовоздушной смеси (воздух подсасывается через, входные отверстия парогазоотводной камеры, ; затвор-мигалку и зазоры в уплотнениях)

- Предлагаемое устройство позволяет сократить удельный расход воды на грануляцию шлакового расплава и снизить влажность получаемого продукта.

циальньгх мер не может полностью опорожниться. При осмотре и ремонте оборудования и при длительньпк перерывах в работе необходимо весь граншлак I из секции обезвоживания удалить. Для этого открывается задвижка 19. После этого во время вращения барабана гранулированный шлак небольшими порциями ссыпается в переднюю часть об- водной трубы 18. При вращении барабана она периодически занимает положение под углом около 45 к горизонту.

V

Под действием сил тяжести гранулированный .шл&к перемещается к нижнему

концу трубы. Когда обводная труба занимает верхнее положение, а выход из нее направлен вниз, гранулированный шлак высыпается в секцию подсу- цивания. Для того, чтобы прекратить

это перемещение, необходимо закрыть задвижку 19.

В секциях охлаждения и обезвоживания температура гранулированного шлака в зависимости от параметров

технологического процесса снижается др 80-180 0. С такой температурой

1 ранулированный шлак попадает в секцию подсушивания, где за счет физического тепла, сохранившегося в шлаке, происходит испарение смачивающей воды.

Подсушенный гранулированньй шлак из секции подсушивания высыпается из барабана в выгрузочный бункер 21. Под весом гранулированного шлака затвор-мигалка -22 открывается,и он вы- сшпается на приемные устройства.

.Пары и га.зы, oбpaзyюш ecя при грануляции,, охлаждении, обезвоживании и подсушивании шлака поступают либо в парогазоотводную камеру 4, водосборную ванну. 23 и выгрузочную камеру 20. Из них они поступают в парогазоотвод- ной коллектор 25 и далее .в агрегат (не показан) конденсации воды из пара и очистки парогазовоздушной смеси (воздух подсасывается через, входные отверстия парогазоотводной камеры, ; затвор-мигалку и зазоры в уплотнениях).

- Предлагаемое устройство позволяет сократить удельный расход воды на грануляцию шлакового расплава и снизить влажность получаемого продукта.

Фи.г.2

В-В

аг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства гранулированного шлака | 1990 |

|

SU1766858A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1608149A1 |

| Устройство для производства гранулированного шлака | 1990 |

|

SU1728159A1 |

| Устройство для производства гранулированного шлака | 1975 |

|

SU543632A1 |

| Устройство для производства гранулированного шлака | 1988 |

|

SU1622312A1 |

| Установка для производства гранулированного шлака | 1990 |

|

SU1724617A1 |

| Способ производства гранулированного шлака во вращающемся барабане и устройство для его осуществления | 1990 |

|

SU1782949A1 |

| Устройство для производства гранулированного шлака | 1989 |

|

SU1645247A1 |

| Способ производства гранулированного шлака | 1990 |

|

SU1738771A1 |

| Устройство для охлаждения и обезвоживания гранулированного шлака | 1983 |

|

SU1150237A1 |

| Устройство для производства гранулированного шлака | 1975 |

|

SU543632A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для охлаждения и обезвоживания гранулированного шлака | 1983 |

|

SU1150237A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-09-15—Публикация

1984-11-05—Подача