1

Изобретение относится к способам гидроочистки бензинов вторичного происхождения, например бензинов пиролиза, содержащих ароматические, олефиновые и диолефиновые углеводороды, а также сернистые соединения.

Известен способ двухступенчатой селективной гидроочистки углеводородов, в частности бензинов пиролиза, содержащих указанные углеводороды и примеси, при повышенном давлении с циркуляцией водородсодержащего газа при температуре на первой ступени 24-149°С над катализатором, содержащим платину или палладий, и при температуре 177-311°С на второй ступени над обессеривающим катализатором, содержащим кобальт или молибден на носителе, на которую направляют углеводороды после разделения продукта первой ступени.

Однако осуществление известного способа ограничивается содержанием диолефинов в сырье, диеновое число не должно превыщать 18. Кроме того, используемый катализатор недостаточно селективен и неполностью подавляет реакции полимеризации. Все это осложняет процесс гидроочистки.

Предлагается более простой процесс двухступенчатой гидроочистки бензинов вторичного происхождения, имеющих пределы кипения от температуры кипения углеводородов GS до 204°С и содержаашх ароматические.

олефиновые и диолефиновые углеводороды и серу.

Сырье в смеси с водородом подают в первую реакционную зону, где происходит гидрирование диолефинов в присутствии катализатора, содержащего палладий с добавкой лития на окиси алюминия, при 90-260°С. Полученный продукт направляют в первую зону разделения, где из него выделяют газ,

содержащий водород, и жидкую фракцию. Часть этой жидкой фракции возвращают в реакционную зону, добавляя к сырью в таком количестве, чтобы диеновое число сырья не превышало 30. Остальную часть первой

жидкой фракции подают во вторую зону разделения, где из этой фракции выделяют бензиновую углеводородную фракцию Cs и Сд и концентрат ароматических углеводородов. Часть газа из первой зоны сепарации смещивают с указанным углеводородным концентратом и полученную смесь подают во вторую реакционную зону, в которой происходит гидрирование олефинов и сернистых соединений, содержащихся в смеси, в присутствии гидрообессеривающего катализатора. Из продукта, выходящего из реактора второй ступени, выделяют ароматическую углеводородную фракцию и вторую газообразную фракцию, содержащую водород и сероводород.

В другом варианте предлагаемого способа

первая зона разделения состоит из двух сепараторов. Продукт из первого реактора разделяют в первом из этих сепараторов на паровую и относительно тяжелую жидкую фазу. Паровая фаза охлаждается, в результате чего конденсируются относительно легкие углеводороды. Полученную охлажденную фракцию разделяют во втором сепараторе первой зоны разделения на вторую паровую фазу и относительно легкую жидкую фазу. Часть относительно легкой жидкой фазы рециркулируют и смешивают с сырьем. Остальную часть относительно легкой жидкой фазы смешивают с относительно тяжелой жидкой фазой из первого сепаратора.

Рабочие условия первой реакционной зоны: температура от 93 до примерно 260°С, давление 6,8-81,5 ати, объемная скорость 1 - 10 и молярный избыток 0,089-3,56 нм водорода/л сырья.

Во второй реакционной зоне осуш,ествляют обессеривание и насыщение олефинов, кипящих в интервале кипения углеводородов Сб-GS, с применением одного из известных катализаторов обессеривания.

Наиболее подходящие рабочие условия для второй реакционной зоны: сравнительно высокая температура 288-399°С, давление 46,2-54,4 ати, объемная скорость 1-10 и молярный избыток водорода 0,089- 3,46 сырья. Особенно подходящим катализатором для обессеривания и насыщения олефинов во второй реакционной зоне является, например, молибдат никеля на окиси алюминия.

Таким образом, часть выходящего из первой реакционной зоны жидкого продукта рециркулируют в смеси с сырьем в первую реакционную зону. Целью смещения является снижение до сравнительно низкого значения диенового числа всего сырья, поступающего в реакционную зону. Предпочтительно, чтобы общее диеновое число сырья первой реакционной зоны было менее 30, лучше менее 20, например 10-15.

Свежий водород вводят только в первую реакционную зону системы. Единственным источником водорода для второй реакционной зоны является водородсодержащий газ из первой зоны. Такое ведение процесса дает преимущество. Водород, поступающий в первую реакционную зону, не содержит сероводорода, поэтому исключается возможность образования меркаптанов из сероводорода, проходящего над катализатором первой реакционной зоны. Катализатор обессеривания второй реакционной зоны довольно устойчив к действию серы. Таким образом, циркуляция водорода, содержащего сероводород, во второй реактор не оказывает заметного вредного воздействия на процесс.

Добавление лития к палладиевому катализатору привело к заметному уменьшению образования смолы, вызванного полимеризацией диенов на кислых участках .У -катализатора.

Наилучшим является палладиевый катализатор, полученный с примененйёй еферических частиц окиси алюминия. Можно использовать, например, катализатор, содержащий 0,75 или 0,375 вес. % палладия, введенного путем пропитки точными количествами динитродианизолпалладия. После выпаривания

до видимого сухого состояния и сушки в атмосфере воздуха в течение 1 час при 38°С окись алюминия, пропитанную палладием, прокаливают 2 час при 593°С. Затем вводят литиевый компонент, при этом для пропитки

используют количества нитрата лития, необходимые для получения катализатора с содержанием лития 0,33 и 0,5 вес. %. Полученный состав снова высушивают и прокаливают. Наиболее подходящим катализатором для

первой реакционной зоны является обработанная литием окись алюминия, содержащая 0,05-5,0 вес. % палладия.

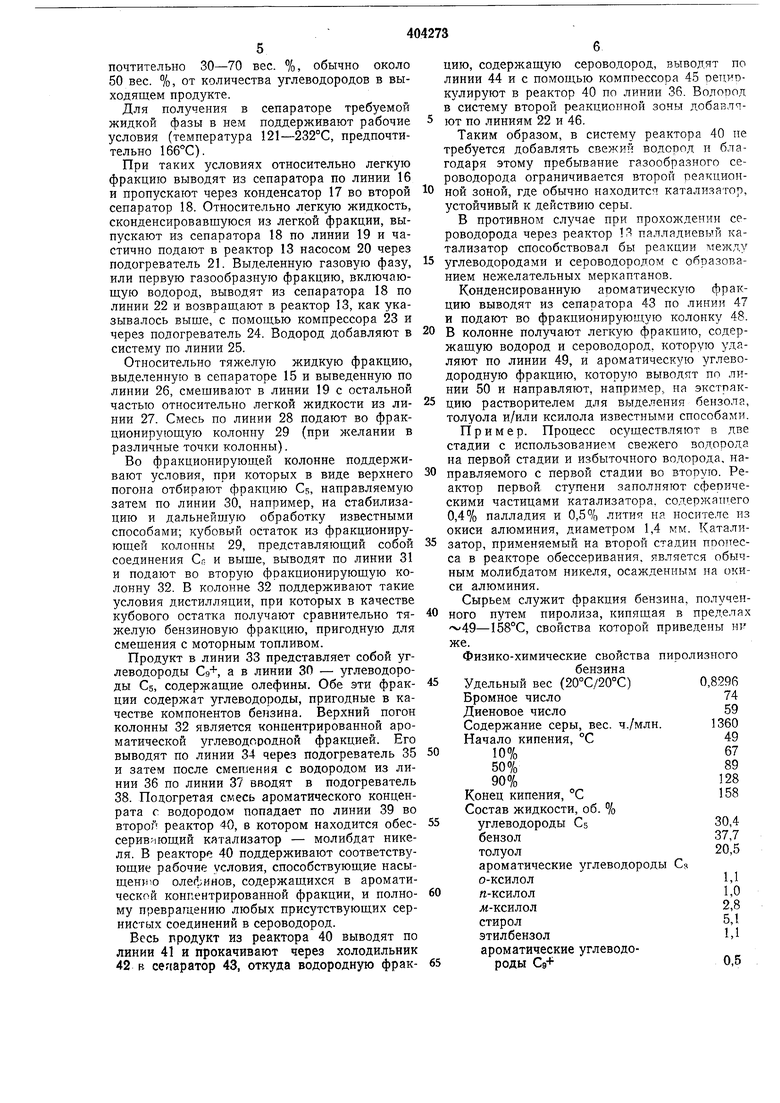

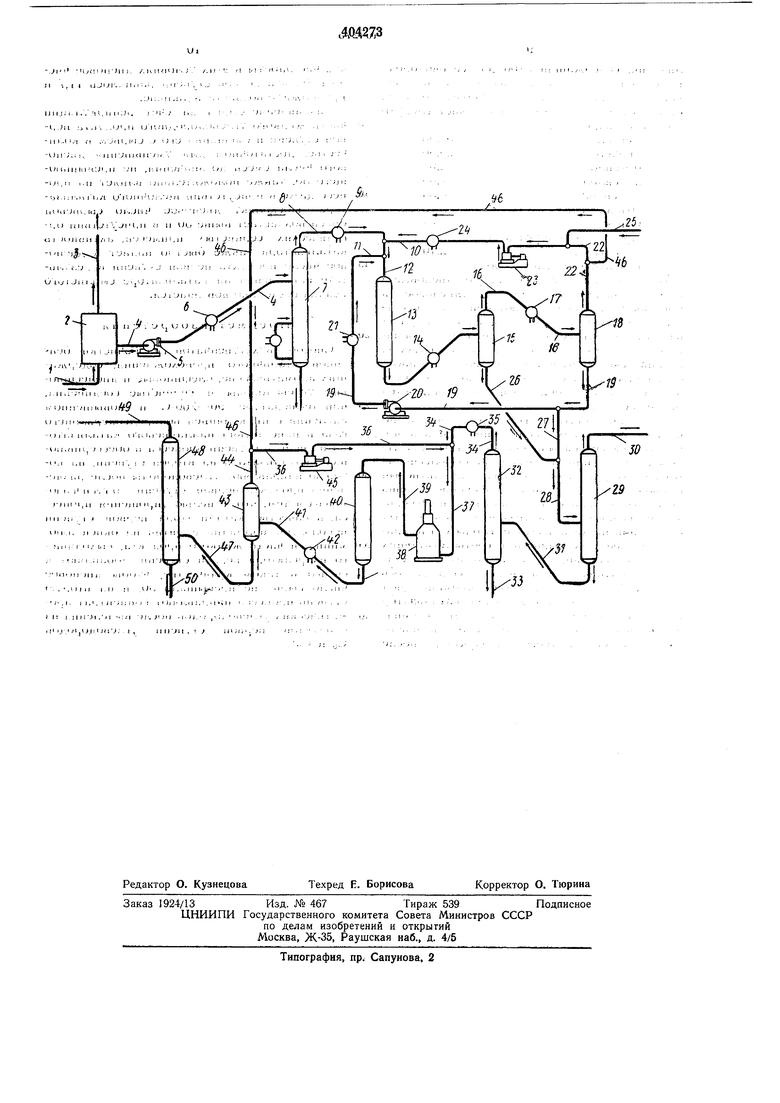

На чертеже изображена принципиальная схема для осуществления способа.

Бензиновую фракцию вводят в систему по линии 1 и подвергают пиролизу с получением требуемых олефиновых газов на этиленовой установке 2. Углеводороды €4 и ниже, включая этиленовую фракцию, выводят из системы по линии 3. Бензин пиролиза, содержащий углеводороды Сз и выше, выделяют из продукта пиролиза, выходящего из реакционной зоны, и подают по линии 4 через насос 5 и подогреватель 6 в аппарате 7 для первичного фракционирования или разделения. Аппарат 7 (зона разделения) представляет собой обычно дистилляционную колонну, работающую в условиях, при которых происходит выделение смолистых материалов и относительно нелетучих материалов, кипящих выше 204°С, которые могут быть выведены из нижней части зоны разделения.

Сырьевую фракцию, включающую углеводороды от СБ до углеводородов с т. кип. 204°С,

выводят из зоны разделения по линии 8. Сырье нагревают до температуры реакции в подогревателе 9, смешивают с водородом из линии 10 и затем - с указанной выше рециркулирующей фракцией из линии 11. Эта смесь,

состоящая из водорода и объединенного углеводородного сырья, поступает по линии 12 в реактор 13. Температура свежего сырья в линии 8 не должна превышать 216°С. Объединенное сырье с водородом, взятым в

молярном избытке, проходит через реактор 13 над палладиевым катализатором в условиях, достаточных для превращения диолефиновых соединений в олефиновые без насыщения последних. Продукт из реактора 13 охлаждают

в теплообменнике 14 в количестве, достаточном для получения в сепараторе 15 требуемого количества относительно тяжелой жидкости. Количество относительно тяжелой жидкости, выделяемой в сепараторе 15 и описанной более подробно далее, составляет предпочтительно 30-70 вес. %, обычно около 50 вес. %, от количества углеводородов в выходящем продукте.

Для получения в сепараторе требуемой жидкой фазы в нем поддерживают рабочие условия (температура 121-232°С, предпочтительно 166°С).

При таких условиях относительно легкую фракцию выводят из сепаратора по линии 16 и пропускают через конденсатор 17 во второй сепаратор 18. Относительно легкую жидкость, сконденсировавшуюся из легкой фракции, выпускают из сепаратора 18 по линии 19 и частично подают в реактор 13 насосом 20 через подогреватель 21. Выделенную газовую фазу, или первую газообразную фракцию, включающую водород, выводят из сепаратора 18 по линии 22 и возвращают в реактор 13, как указывалось выще, с помощью компрессора 23 и через подогреватель 24. Водород добавляют в систему по линии 25.

Относительно тяжелую жидкую фракцию, выделенную в сепараторе 15 и выведенную по линии 26, смещивают в линии 19 с остальной частью относительно легкой жидкости из линии 27. Смесь по линии 28 подают во фракционирующую колонну 29 (при желании в различные точки колонны).

Во фракционирующей колонне поддерживают условия, при которых в виде верхнего погона отбирают фракцию Св, направляемую затем по линии 30, например, на стабилизацию и дальнейщую обработку известными способами; кубовый остаток из фракционирующей колонны 29, представляющий собой соединения С,-, и выще, выводят по линии 31 и подают во вторую фракционирующую колонну 32. В колонне 32 поддерживают такие условия дистилляции, при которых в качестве кубового остатка получают сравнительно тяжелую бензиновую фракцию, пригодную для смещения с моторным топливом.

Продукт в линии 33 представляет собой углеводороды Сэ, а в линии 30 - углеводороды Cs, содержащие олефины. Обе эти фракции содержат углеводороды, пригодные в качестве компонентов бензина. Верхний погон колонны 32 является концентрированной ароматической углеводородной фракцией. Его выводят по линии 34 через подогреватель 35 и затем после смешения с водородом из линии 36 по линии 37 вводят в подогреватель 38. Подогретая смесь ароматического конценрата с водородом попадает по линии 39 во второй реактор 40, в котором находится обессеривиющий катализатор - молибдат никеля. В реакторе 40 поддерживают соответствующие рабочие условия, способствующие насыщению олефинов, содержащихся в ароматической концентрированной фракции, и полному преврагцению любых присутствующих сернистых соединений в сероводород.

Весь продукт из реактора 40 выводят по линии 41 и прокачивают через холодильник 42 к сепаратор 43, откуда водородную фракцию, содержащую сероводород, выводят по линии 44 и с помощью компрессора 45 оедиокулируют в реактор 40 по линии 36. Водород в систему второй реакционной зоны добавлчют по линиям 22 и 46.

Таким образом, в систему реактора 40 пе требуется добавлять свежий водород ц благодаря этому пребывание газообразного сероводорода ограничивается второй реакционной зоной, где обычно находится катализатор, устойчивый к действию серы.

В противном случае при прохождении сероводорода через реактор 13 палладиевый катализатор способствовал бы реакции между углеводородами и сероводородом с образованием нежелательных меркаптанов.

Конденсированную ароматическую фракцию выводят из сепаратора 43 по линии 47 и подают во фракционирующую колонку 48. В колонне получают легкую фракцию, содержащую водород и сероводород, которую удаляют по линии 49, и ароматическую углеводородную фракцию, которую выводят по линии 50 и направляют, например, на экстрякцию растворителем для выделения бензола, толуола и/или ксилола известными способами. Пример. Процесс осуществляют в две стадии с использованием свежего водорода на первой стадии и избыточного водорода, направляемого с первой стадии во вторую. Реактор первой ступени заполняют сфеоическими частицами катализатора, содержаптего 0,4% палладия и 0,5% лития на носителе из окиси алюминия, диаметром 1,4 мм. Катализатор, применяемый на второй стадии проттесса в реакторе обессеривания. является обычным молибдатом никеля, осажденным на окиси алюминия.

Сырьем служит фракция бензина, полученного путем пиролиза, кипящая в пределах 49-158°С, свойства которой приведены HF же. Физико-химические свойства пиролизного

бензина

Удельный вес (20°С/20°С)0,8296

Бромное число74

Диеновое число59

Содержание серы, вес. ч./млн.1360

Начало кипения, °С49

10%67

50%89

90%128

Конец кипения, °С158

Состав жидкости, об. %

углеводороды СБ30,4

бензол37,7

толуол20,5

ароматические углеводороды С« о-ксилол1,1

п-ксилол1,0

л«-ксилол2,8

стирол5,1

этилбензол1,1

ароматические углеводороды ,5

Около 300 об. ч./час этого сырья смешивают с 300 об. ч./час циркулирующей фракции, полученной из выходящих из реактора первой ступени продуктов, как описано выше, для уменьшения диенового числа сырья до значения, меньшего 30 (29,1). Эта смесь имеет состав и физико-химические свойства, приведенные ниже, и практически тот же самый диапазон кипения, что и сырье.

Свойства объединенной смеси Удельный вес (20°С/20°С)0,8408

Бромное число37

Диеновое число29,3

Содержание серы, вес. ч./млн.680

Состав жидкости, об. % углеводороды Cs28,0

бензол38,3

толуол21,3

о-ксилол1,3

п-ксилол1,2

.и-ксилол3,1

стирол2,6

этилбензол2,4

ароматические углеводороды С9+ 1,8 Сырьевую смесь в количестве 600 объемов в час подают вместе с водородом в количестве 0,0895 сырья при 132°С и давлении 56,5 кгс/см в первый реактор гидрирования, заполненный достаточным количеством литийпалладиевого катализатора на окиси алюминия, обеспечивая объемную скорость потока жидкости около 6 .

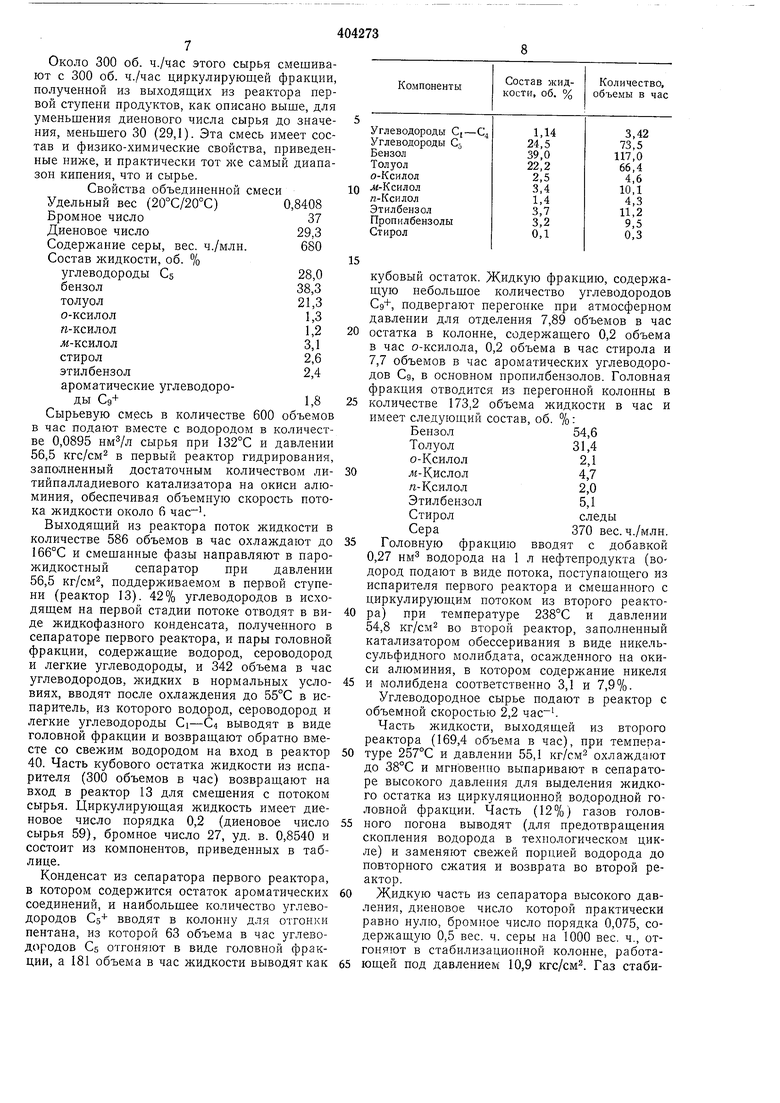

Выходящий из реактора поток жидкости в количестве 586 объемов в час охлаждают до 166°С и смешанные фазы направляют в парожидкостный сепаратор при давлении 56,5 кг/см, поддерживаемом в первой ступени (реактор 13). 42% углеводородов в исходящем на первой стадии потоке отводят в виде жидкофазного конденсата, полученного в сепараторе первого реактора, и пары головной фракции, содержащие водород, сероводород и легкие углеводороды, и 342 объема в час углеводородов, жидких в нормальных условиях, вводят после охлаждения до 55°С в испаритель, из которого водород, сероводород и легкие углеводороды Ci-С выводят в виде головной фракции и возвращают обратно вместе со свежим водородом на вход в реактор 40. Часть кубового остатка жидкости из испарителя (300 объемов в час) возвращают па вход в реактор 13 для смешения с потоком сырья. Циркулирующая жидкость имеет диеновое число порядка 0,2 (диеновое число сырья 59), бромное число 27, уд. в. 0,8540 и состоит из компонентов, приведенных в таблице.

Конденсат из сепаратора первого реактора, в котором содержится остаток ароматических соединений, и наибольщее количество углеводородов вводят в колонну для отгонки пентана, из которой 63 объема в час углеводородов Сб отгоняют в виде головной фракции, а 181 объема в час жидкости выводят как

кубовый остаток. Жидкую фракцию, содержащую пебольщое количество углеводородов Сэ, подвергают перегонке при атмосферном давлении для отделения 7,89 объемов в час

остатка в колонне, содержащего 0,2 объема в час о-ксилола, 0,2 объема в час стирола и 7,7 объемов в час ароматических углеводородов Сд, в основном пропилбензолов. Головная фракция отводится из перегонной колонны в

количестве 173,2 объема жидкости в час и имеет следующий состав, об. %:

54,6

Бензол 31,4

Толуол

2,1

о-Ксилол ;и-Кислол

4,7

2,0

я-Ксилол

5,1

Этилбензол

Стирол

следы

370 вес. ч./млн.

Сера вводят с добавкой Головную фракцию

0,27 нм водорода на 1 л нефтепродукта (водород подают в виде потока, поступающего из испарителя первого реактора и смешанного с циркулирующим потоком из второго реактора) при температуре 238°С и давлении 54,8 кг/см2 во второй реактор, заполненный катализатором обессеривания в виде никельсульфидного молибдата, осажденного на окиси алюминия, в котором содержание никеля

и молибдена соответственно 3,1 и 7,9%.

Углеводородное сырье подают в реактор с объемной скоростью 2,2 .

Часть жидкости, выходящей из второго реактора (169,4 объема в час), при температуре 257°С и давлении 55,1 кг/см охлаждают до 38°С и мгновенно выпаривают в сепараторе высокого давления для выделения жидкого остатка из циркуляционной водородной головной фракции. Часть (12%) газов головного погона выводят (для предотвращения скопления водорода в технологическом цикле) и заменяют свежей порцией водорода до повторного сжатия и возврата во второй реактор.

Жидкую часть из сепаратора высокого давления, диеновое число которой практически равно нулю, бромное число порядка 0,075, содерл ащую 0,5 вес. ч. серы на 1000 вес. ч., отгоняют в стабилизационной колонне, работающей под давлением 10,9 кгс/см. Газ стабилизации, содержащий 3100 ррт сероводорода и 56 мол. % водорода, выводят из верхней части колоины. Получают кубовый остаток стабилизатора (167,6 объемов в час) следующего состава, об. %:

Бензол54,90

Толуол29,50

о-Ксилол2,02

я-Ксилол1,85

ж-Ксилол4,50

Этилбензол5,10

Стирол-

Ароматические углеводороды С9+2,10 Предельные углеводороды - В жидком продукте отсутствуют диеновые и моноолефиновые компоненты (диеновое и бромное числа равны нулю) при явном отсутствии нафтеновых углеводородов (гидрированных ароматических углеводородов). В жидком продукте практически нет серы (0,5 вес. ч. органической серы/млн.), а катализатор после окончания опыта сохраняет свою активность для реакции гидроочистки и она не снижается после 1500 час работы.

Указанный опыт подтверждает эффективность первой стадии конверсии диенов в моноолефины без насыщения ароматических углеводородов или полимеризации олефинов. Катализатор, содержащий щелочной литиевый компонент, избирательно превращает лишь диеновые компоненты, не вызывая полимеризации диенов или моноолефинов до смолистых отложений на катализаторе. В опыте, где применяли такое же сырье при соответствующих условиях реакции, но в катализаторе отсутствовал щелочной компонент и содержалось 0,52 вес. % палладия на окиси алюминия, под действием смолистых отложений катализатор постепенно потерял свою активность (это видно по постепенному увеличению диенового числа углеводородного продукта), после

402 час работы в этих условиях диеновое число продукта первой ступени равнялось 11,7 и продолжало возрастать дальше.

Разбавление сырья за счет рециркуляции части жидкого углеводородного продукта первой ступени и смещания его с сырьем в количестве, достаточном для уменьшения диенового числа смеси до значения, не превышающего 30, также положительно влияет на процесс даже в присутствии щелочного катализатора. Поскольку диеновое число сырьевой смеси возрастает выше 30 и в присутствии органических сернистых примесей, активность катализатора также быстро падает и диеновое число продукта первой ступени в результате накопления на катализаторе смолистого осадка постоянно повышается.

Предмет изобретения

20

Способ двухступенчатой гидроочистки бензинов вторичного происхождения, содержащих ароматические, олефиновые и диолефиновые углеводороды и сернистые соединения,

при температуре 90-260°С и повышенном давлении с циркуляцией водородсодержащего газа в присутствии палладиевого катализатора на первой ступени процесса и обессеривающего катализатора на второй ступени, на которую направляют углеводороды после разделения продукта первой ступени, отличающийся тем, что, с целью упрощения процесса, в качестве катализатора первой ступени используют палладий и литий на окиси алюминия, и часть жидкого продукта, выходящего из реактора первой ступени, добавляют к сырью в таком количестве, чтобы диеновое число сырья не превышало 30. и на вторую ступень процесса направляют концентрат ароматических углеводородов после выделения из продуктов первой ступени углеводородов СБ и С9+.

.;,Ji; .:M .:..,-, . .

U 1 1.1; i. i . . i, 1 i I I ;Ji, i V . :, I

I. Jii ;j I .1 -ij.ii uliJii., 1,i;,, . ;

-11..I 1/1 (i ..Vjll.il J i -j ).,., - i tr/ni H r/:f V .,,. 1 . -Ul J, 11 ; J, iM .УГ ; i, ./i -iy, ,.j iLJ;-.n.; :;: 1 :;;.. L/: i И ,/I

- i ,; : Г.Ч il )У1 UKJI 1 i-i;: /j.i J inb-.i J , vis

liHa-Jiu, 111 Ul-.Jlil J-,J... Г, ,/; Г.Ч liiKupi/Jii.n ; 11 Uu :;irisU(i i:

. -- -Y

;..„,.Mr,lU: ,..,,,.,- t .,,- M i I IN : V Ь , |Ж.;. I i 11. ; ,;:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 1971 |

|

SU429595A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ (БИФОРМИНГ-2) | 1999 |

|

RU2144942C1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| Способ гидроочистки асфальтенсодержащего углеводородного сырья | 1972 |

|

SU511867A3 |

Авторы

Даты

1973-01-01—Публикация