Изобретение относится к порошковой металлургии, в частности к устройствам для полунепрерывного гидропрессования длинномерных заготовок преимущественно из порошковых материалов.

Цель изобретения - повьшение качества заготовок и увеличение произжидкости в очаг деформации и формированию гидродинамического режима трения. Возникающие при этом активные силы вязкого трения на поверхности заготовки создают дополнительное усилие прессования. По окончании рабочего хода обойма 5 с направляющей 4 перемещается в обратном направ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования длинномерных заготовок | 1980 |

|

SU946767A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1983 |

|

SU1250342A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| Узел осевой подачи заготовки к устройству для непрерывного гидропрессования изделий | 1988 |

|

SU1668003A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| Устройство для гидропрессования | 1983 |

|

SU1117124A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053033C1 |

Изобретение относится к порошковой металлургии ,в частности, к устройствам для полунепрерывного гидропрессования длинномерных заготовок, преимущественно, из порошковых материалов. Цель - повышение качества заготовок и производительности путем улучшения условий зажима. Заполненную порошком длинномерную оболочку вводят в контейнер 1 через уплотнительную матрицу 2 до упора во входной конус экструзионной матрицы 3. При подаче сжатого воздуха в пневмоцилиндр 13 обойма 5 посредством конусной внутренней поверхности перемещает прижимы 6 в радиальном направлении. Прижимы сжимают упругоэластичный вкладыш 7, обеспечивая зажим заготовки, при этом происходит радиальное обжатие оболочки с порошком. Одновременно в контейнере в результате перемещения в направлении прессования направляющей 4 формируется неравномерное повышающееся в направлении прессования давление рабочей жидкости. При определенном значении усилия зажима осуществляется процесс прессования порошковой проволоки. При перемещении обоймы в обратном направлении под действием сил трения между вкладышем 7, заготовкой и упорными роликами 16 снятие зажима заготовки осуществляется автоматически. Длина заготовки, подаваемая в контейнер за один ход обоймы, не превышает длины упругоэластичного вкладыша. 1 з.п. ф-лы. 3 ил.

шодительности путем улучшения условий 10 лении. Благодаря силам трения между

зажима.

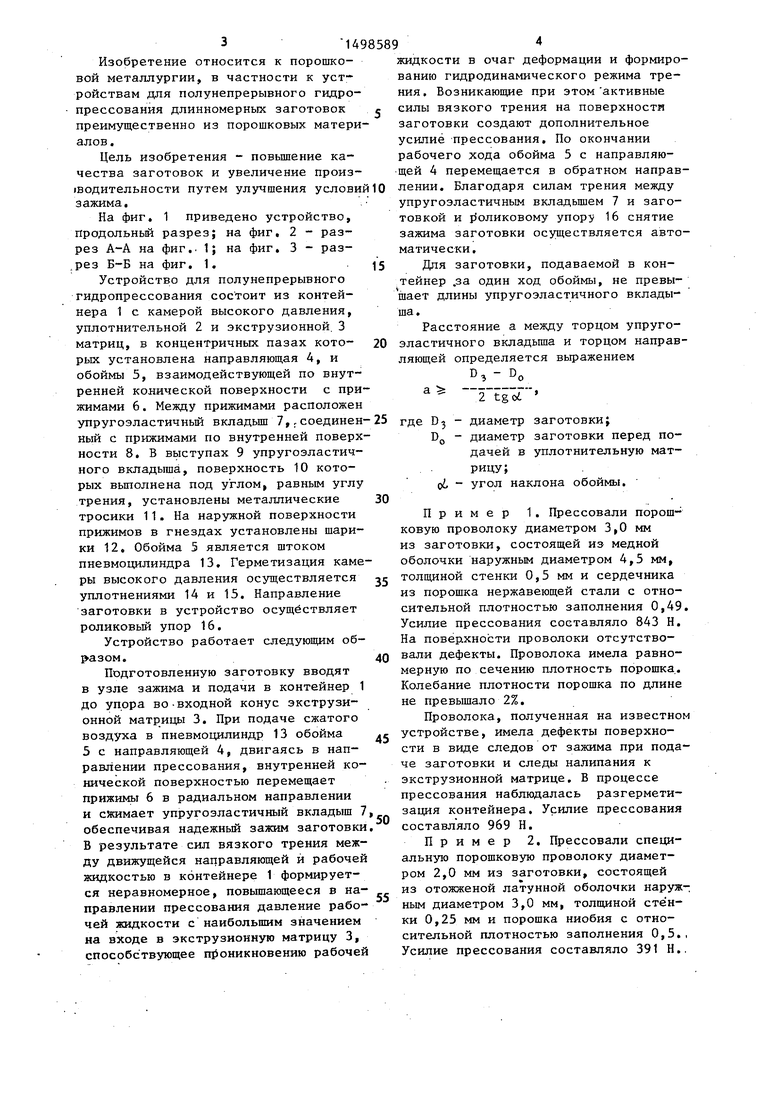

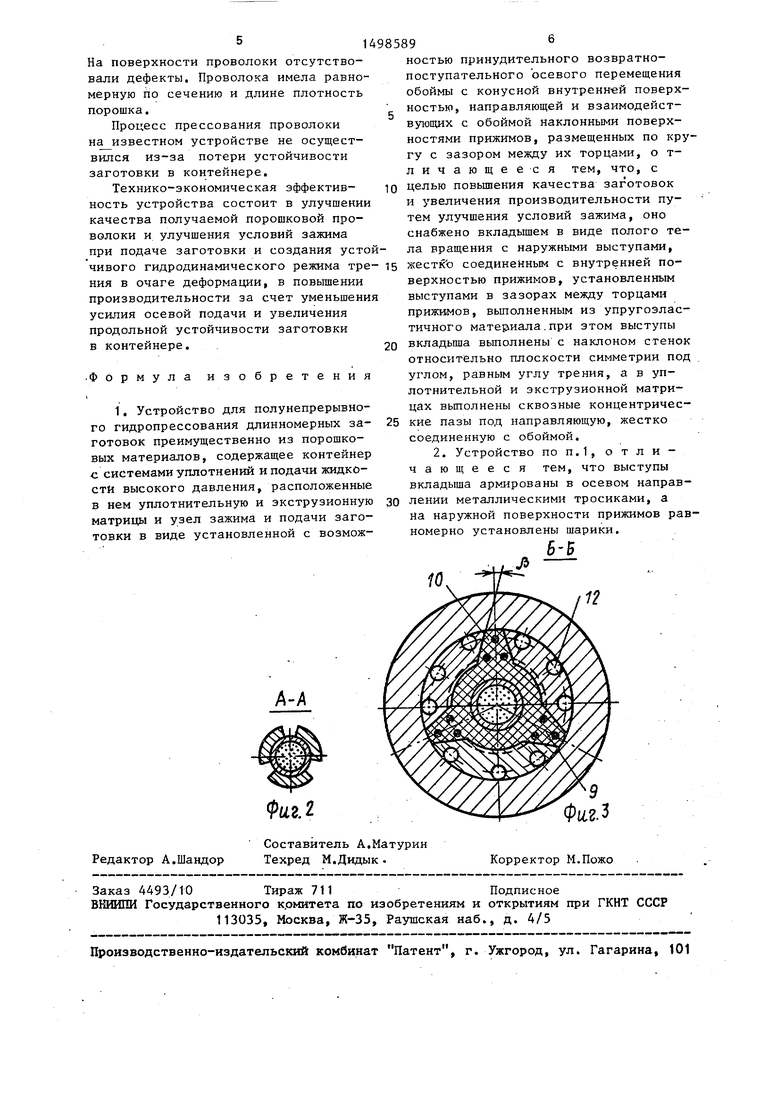

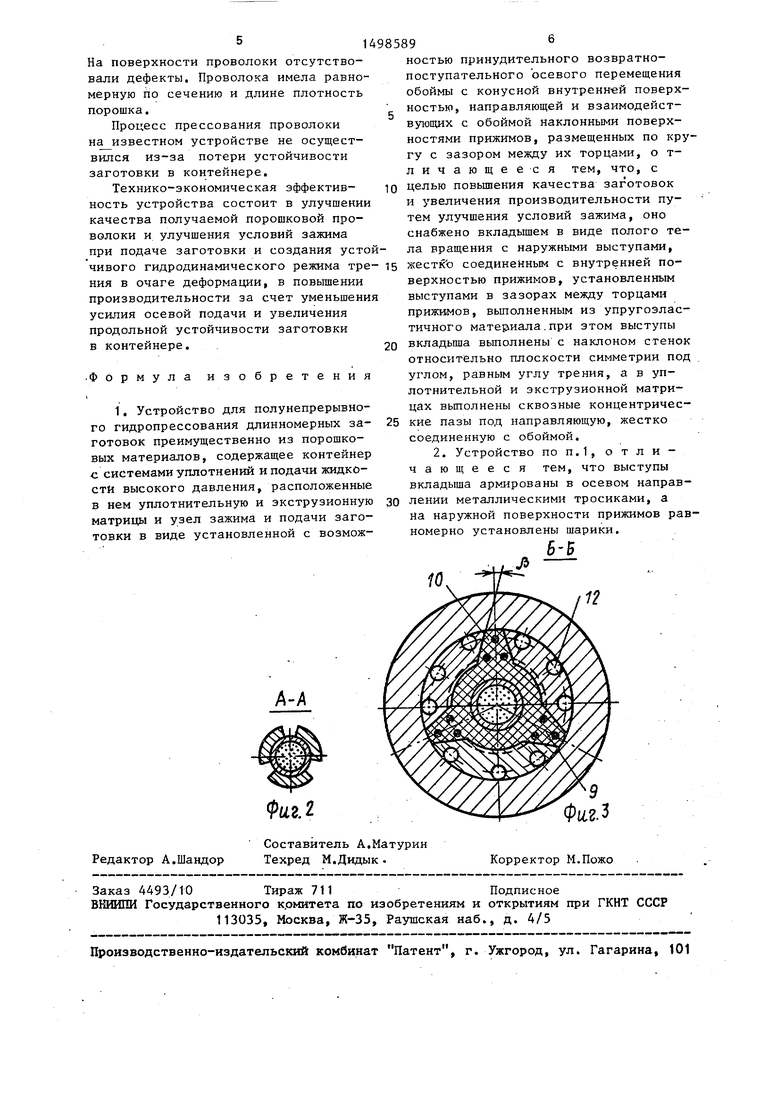

На фиг, 1 приведено устройство, продольньй разрез; на фиг, 2 - разрез А-А на фиг,. 1; на фиг, 3 - раз- ,рез Б-Б на фиг, 1.

Устройство для полунепрерывного гидропрессования состоит из контейнера 1 с камерой высокого давления, уплотнительной 2 и экструзионной. 3 матриц, в концентричных пазах кото- рых установлена направляющая 4, и обоймы 5, взаимодействующей по внутренней конической поверхности с пр жимами 6. Между прижимами расположе

упругоэластичньм вкладьщ 7,-соединен-25 где Dj - диаметр заготовки;

ный с прижимами по внутренней поверхности 8, В выступах 9 упругоэластичного вкладыша, поверхность 10 которых вьшолнена под углом, равным углу трения, установлены металлические тросики 11, На наружной поверхности прижимов в гнездах установлены шарики 12, Обойма 5 является штоком пневмоцилиндра 13, Герметизация камеры высокого давления осуществляется уплотнениями 14 и 15, Направление заготовки в устройство осуществляет роликовый упор 16,

Устройство работает следующим образом.

Подготовленную заготовку вводят в узле зажима и подачи в контейнер 1 до упора во-входной конус экструзионной матрицы 3, При подаче сжатого воздуха в пневмоцилиндр 13 обойма 5 с направляющей 4, двигаясь в направлении прессования, внутренней конической поверхностью перемещает прижимьг 6 в радиальном направлении и сжимает упругоэластичный вкладыш 7, обеспечивая надежньй зажим заготовки, В результате сил вязкого трения между движущейся направляющей и рабочей жидкостью в контейнере 1 формирует30

DQ - диаметр заготовки п дачей в уплотнитель рицу; oi - угол наклона обоймы

Пример 1, Прессовал ковую проволоку диаметром 3, из заготовки, состоящей из м оболочки наружным диаметром

jr толщиной стенки О,5 мм и сер из порошка нержавеющей стали сительной плотностью заполне Усилие прессования составлял На повер.хности проволоки отс

40 вали дефекты. Проволока имел мерную по сечению плотность Колебание плотности порошка не превышало 2%,

Проволока, полученная на

45 устройстве, имела дефекты по сти в виде следов от зажима че заготовки и следы налипан . экструзионной матрице, В про прессования наблюдалась раз зация контейнера. Усилие пре составляло 969 Н,

Пример 2, Прессовал альную порошковую проволоку ром 2,0 мм из заготовки, сос

50

ся неравномерное, повышающееся в на- из отожженой латунной оболочки наруж- правлении прессования давление рабо- ным диаметром 3,0 мм, толщиной стенки 0,25 мм и порошка ниобия с относительной плотностью заполнения 0,5,,

чей жидкости с наибольпшм значением на входе в экструзионную матрицу 3, способствующее щ оникновению рабочей

Усилие прессования составляло 391 Н,.

а

упругоэластичньм вкладьшем 7 и заготовкой и 1)оликовому упору 16 снятие зажима заготовки осуществляется автоматически,

Для заготовки, подаваемой в контейнер .за один ход обоймы, не превышает длины упругоэластичного вкладыша.

Расстояние а между торцом упруго- эластичного вкладьппа и торцом направляющей определяется выражением

DQ - диаметр заготовки перед подачей в уплотнительную матрицу;oi - угол наклона обоймы.

Пример 1, Прессовали порошковую проволоку диаметром 3,0 мм из заготовки, состоящей из медной оболочки наружным диаметром 4,5 мм,

r толщиной стенки О,5 мм и сердечника из порошка нержавеющей стали с относительной плотностью заполнения 0,49, Усилие прессования составляло 843 Н, На повер.хности проволоки отсутство-

0 вали дефекты. Проволока имела равномерную по сечению плотность порошка.. Колебание плотности порошка по длине не превышало 2%,

Проволока, полученная на известном

5 устройстве, имела дефекты поверхности в виде следов от зажима при подаче заготовки и следы налипания к . экструзионной матрице, В процессе прессования наблюдалась разгерметизация контейнера. Усилие прессования составляло 969 Н,

Пример 2, Прессовали специальную порошковую проволоку диаметром 2,0 мм из заготовки, состоящей

0

Усилие прессования составляло 391 Н,.

На поверхности проволоки отсутствовали дефекты. Проволока имела равномерную по сечению и длине плотность порошка.

Процесс прессования проволоки на известном устройстве не осуществился из-за потери устойчивости заготовки в контейнере.

Технико-экономическая эффектив- ность устройства состоит в улучшении качества получаемой порошковой проволоки и улучшения условий зажима при подаче заготовки и создания усточивого гидродинамического режима тре- 15 жестк о соединенным с внутренней пония в очаге деформации, в повьш1ении производительности за счет уменьшени усилия осевой подачи и увеличения продольной устойчивости заготовки в контейнере.

Формула изобретения

.2

ностью принудительного возвратно- поступательного осевого перемещения обоймы с конусной внутренней поверхностью, направляющей и взаимодействующих с обоймой наклонными поверхностями прижимов, размещенных по кругу с зазором между их торцами, о т- личающееся тем, что, с целью повышения качества заготовок и увеличения производительности путем улучшения условий зажима, оно снабжено вкладышем в виде полого тела вращения с наружными выступами,

верхностью прижимов, установленным выступами в зазорах между торцами прижимов, вьшолненным из упругозлас- тичного мате аиала . при этом выступы

0 вкладьш1а выполнены с наклоном стенок относительно плоскости симметрии под углом, равным углу трения, а в уп- лотнительной и экструзионной матрицах вьшолнены сквозные концентричес5 кие пазы под направляющую, жестко соединенную с обоймой.

на наружной поверхности прижимов равномерно установлены шарики.

- - .

12

10

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1983 |

|

SU1250342A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-07—Публикация

1988-01-20—Подача