Изобретение относится к области получения заготовок из порошковых материалов, а именно к одноосному прессованию порошковых композиций, в том числе металлокерамических, и может быть использовано для получения заготовок в широком спектре требуемых технических задач.

Целью изобретения является повышение качества получаемых заготовок из порошковых материалов и повышение эффективности процесса прессования за счет применения разборной пресс-формы.

Известна пресс-форма для прессования порошков (SU 1349097 А1, МПК B22F 3/02, В30В 15/02, 15.12.1994 г.), которая представляет собой камеру с верхним и нижним пуансонами, соединенную с камерой для смазки, используемой для самосмазывания движущихся частей пресс-формы при выталкивании спрессованного изделия из камеры прессования.

К недостаткам предложенной конструкции относится необходимость наличия резервуара со смазкой для осуществления выталкивания спрессованного образца из камеры прессования, возникающую в связи с этим сложность изготовления установки из-за необходимости наличия внутренних каналов подачи смазки внутрь пресс-формы, а также вероятность загрязнения смазочным материалом прессованной заготовки.

Известна пресс-форма для прессования порошков (RU 2043863 С1, МПК B22F 3/03, В30В 15/02, 20.09.1995 г.), которая относится к конструкциям пресс-форм для прессования цилиндрических изделий, имеющих упругое последействие холодным методом. Пресс-форма представляет собой разрезную упругую матрицу, в которую устанавливают обойму в направляющие, после чего осуществляют засыпку порошка и установку трех пуансонов. При приложении усилия прессования происходит предварительное прессование первым пуансоном, а окончательное - всеми тремя пуансонами и матрицей. Освобожденные от нагрузки штанги извлекают из направляющих и из промежуточной гильзы.

К недостаткам предложенной конструкции относится многостадийность процесса прессования изделий, необходимость предварительного прессования, продолжительность процесса получения изделий, а также сложную конструкцию пресс-формы, что может приводить к выходу из строя отдельных элементов пресс-формы.

Известна пресс-форма для прессования порошков с большим перепадом поперечных размеров (SU 1 092 005 А1, МПК B22F3/03, 15.05.1984 г.). Изобретение относится к конструкции пресс-формы, которая состоит из матрицы, верхнего и нижнего пуансонов, центрального стержня и промежуточного пуансона. Особенностью данного изобретения является возможность взаимного осевого перемещения деталей за счет конструкции промежуточного пуансона, а также оснащение толкателей нижней опоры пружинами.

К недостаткам предложенной пресс-формы относится конструкция пресс-формы, состоящая из трех десятков функциональных элементов, что снижает ее надежность и долговечность ввиду необходимости замены и ремонта комплектующих пресс-формы. Также недостатком является процесс выталкивания изделия из матрицы пресс-формы промежуточным пуансоном, что приводит к увеличению внутреннего диаметра прессовки за счет упругого последействия. Необходимость выпрессовки и выталкивания изделия из матрицы пуансоном может привести к ее дефектам из-за трения прессовки о стенки пресс-формы.

Известна пресс-форма для прессования порошков (SU 1 053 965 А1, МПК B22F3/03, 15.11.1983 г.). Изобретение относится к конструкциям пресс-форм и состоит из матрицы, полых пуансонов, пористой втулки, и емкости для масла.

К недостаткам предложенной конструкции можно отнести необходимость выталкивания прессовки из матрицы пуансоном, что может привести к ее дефектам из-за внешнего трения заготовки о стенки пресс-формы, а также вероятность загрязнения спрессованной заготовки масляной смазкой с поверхности внутреннего нижнего пуансона.

Известна пресс-форма для прессования порошков (SU 1452664 А1, МПК B22F3/20, 23.01.1989), содержащая матрицу с пуансоном и механизм удержания прессовки за боковую поверхность. Особенностью устройства является то, что оно снабжено толкателями, а механизм удержания прессовки выполнен с тягами, пружинами и опорными шайбами.

К недостаткам предложенной конструкции можно отнести сложносоставную конструкцию пресс-формы с наличием тяг и пружин, которые снижают общую надежность конструкции.

Наиболее близким к предлагаемому техническому решению является пресс-форма для прессования порошков (RU 2043863 С1 МПК B22F3/03, В30 В15/02, 20.09.1995 г.). Изобретение относится к конструкциям пресс-форм и содержит сопрягающуюся по конической поверхности упругую разъемную матрицу, обойму и прессующие пуансоны. Особенностью пресс-формы является промежуточная гильза и направляющие для удержания матрицы в заневоленном состоянии, с различными углами конусности у поверхности обоймы и направляющих, что обеспечивает осевое перемещение обоймы относительно направляющих.

К недостаткам предложенного изобретения относится сложность конструкции пресс-формы, состоящая из трех системообразующих штоков, которые увеличивают время сборки и разборки пресс-формы и снижают общую эффективность процесса прессования, необходимость применения нескольких последовательно расположенных пуансонов, а также заложенный в конструкцию процесс предварительного прессования, увеличивающий продолжительность общего процесса прессовании шихты.

Техническим результатом предлагаемого изобретения является повышение качества поверхности прессуемых заготовок из порошковых материалов и ускорение процесса прессования за счет применения разборной пресс-формы и усовершенствование процесса извлечения заготовки.

Технический результат достигается тем, что разборная пресс-форма для прессования порошков содержит разъемную матрицу и верхний и нижний прессующие пуансоны, при этом верхний пуансон выполнен подвижным, нижний пуансон выполнен статичным, а разъемная матрица выполнена цилиндрической с диаметром 10-70 мм и высотой 50-110 мм, и сформирована стальными конусными секторами с углом развертки 120°, последовательно размещенными во внешнем стальном полом стакане с фиксирующей гайкой.

Сущность предлагаемого изобретения заключается в следующем.

Одним из главных негативных факторов закрытой пресс-формы при одноосном прессовании, обусловленным действием внутренних сил, является процесс извлечения прессовки из пресс-формы по окончании компактирования. Плотность спрессованной детали и характер ее распределения зависят от ряда факторов: формы и размеров детали, давления прессования, свойств и стехиометрического состава порошка, состояния стенок пресс-формы. Прессовка в момент снятия давления прессования находится в напряженном и формоизмененном состоянии. При этом прессовка, зажатая стенками пресс-формы, испытывает дополнительное одностороннее механическое воздействие, способное привести к дефектам прессовки или к ее растрескиванию, происходящее в силу анизотропии ее упругого расширения, внутренних напряжений и неравноплотности. Во избежание этого необходимо весь процесс выталкивания прессовки проводить плавно, без рывков и остановок, что не всегда удается реализовать на практике.

Разборная пресс-форма для прессования заготовок из порошковых материалов позволяет избежать негативных технологических факторов, которые неизбежно возникают по окончанию процесса прессования при извлечении прессовки из неразборной пресс-формы. Процесс извлечения заготовки производят с одновременным высвобождением прессовки во всех направлениях благодаря использованию специальной пресс-формы, представляющей собой цилиндрическую конструкцию с тремя конусными секторами.

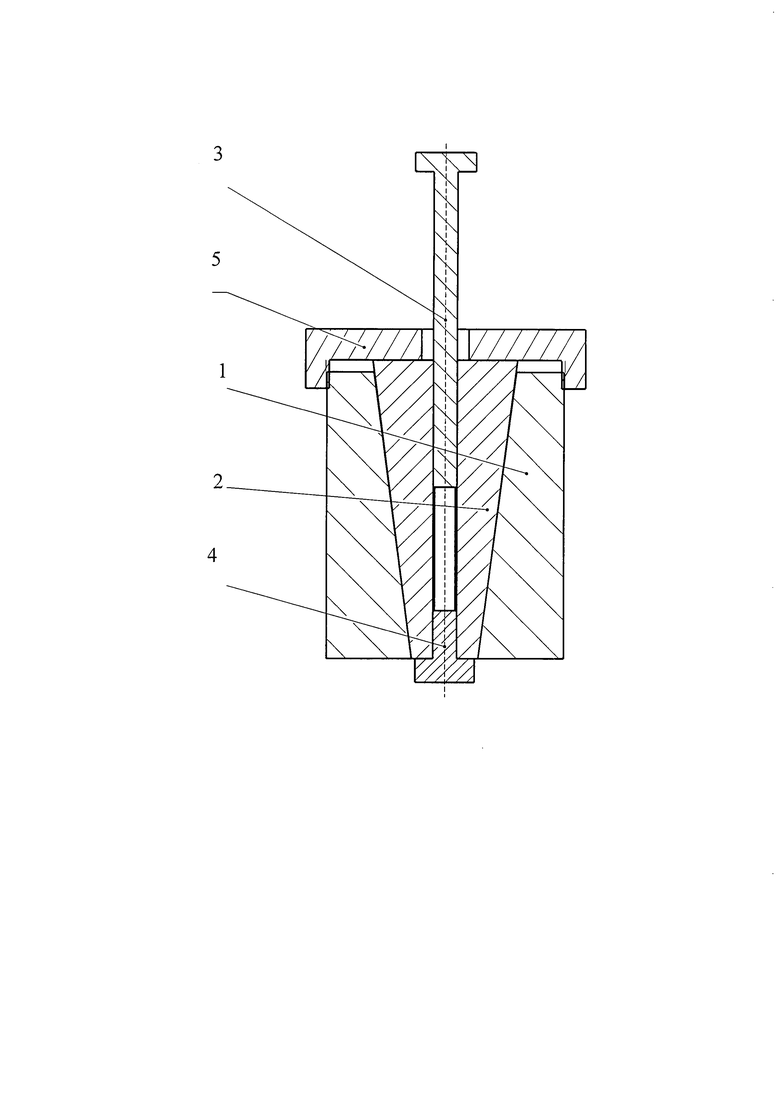

Разборная пресс-форма для прессования порошков представляет собой внешний стальной полый стакан 1, в котором последовательно размещают стальные конусные сектора 2 с углом развертки 120°, формирующие рабочую камеру цилиндрической формы диаметром 10-70 мм и высотой 50-110 мм, в которой осуществляют процесс прессования материала путем нагружения верхнего подвижного штока 3, выступающего в качестве прессующего пуансона, через который передают внешнее давление плунжера пресса, нижний статичный шток 4 и гайку 5, которую навинчивают со стороны верхнего торца внешнего стального полого стакана и которая обеспечивает жесткость конструкции и безопасность проведения процесса нагружения.

В отличие от аналогов, предлагаемая трехлепестковая разборная пресс-форма позволяет свободно извлекать заготовку, не подвергая ее трению о стенки пресс-формы в процессе извлечения, вследствие чего не происходит упругого анизотропного расширения спрессованного материала, таким образом исключается вероятность растрескивания заготовки и увеличивается ее однородность по плотности.

Сущность предлагаемого изобретения подтверждается следующими примерами:

Пример 1. Разборную пресс-форму для прессования порошков собирают в следующей последовательности: во внешний стальной полый стакан 1 последовательно устанавливают три конусных стальных сектора 2 с углом развертки 120°, которые образуют рабочую камеру цилиндрической формы с диаметром d=10 мм и высотой h=90 мм, внизу пресс-формы устанавливают опорный неподвижный шток 4, который выступает в качестве нижнего пуансона, накручивают резьбовую гайку 5 для обеспечения целостности конструкции, далее в рабочую камеру пресс-формы засыпают порошок политетрафторэтилена Ф-4, после чего осуществляют прессование заготовки путем передачи внешнего давления плунжера пресса через верхний подвижный шток 3 пресс-формы, который предварительно устанавливают сверху шихтовой засыпки. После достижения заданного давления на прессе процесс прессования завершают и производят релаксацию напряжений в заготовке путем снятия нагрузки. Далее пресс-форму разбирают в обратной последовательности, сектора извлекают один за другим, после чего спрессованную заготовку аккуратно снимают с последнего сектора. В результате применения разборной пресс-формы получают спрессованные заготовки с разноплотностью не более 1%, без видимых пор и трещин по всей поверхности.

Пример 2. В условиях примера 1, отличающийся тем, что стальные сектора пресс-формы образуют рабочую камеру цилиндрической формы с диаметром d=25 мм и высотой h=110 мм, в рабочую камеру пресс-формы засыпают порошок МАХ-фазы. В результате применения разборной пресс-формы получают спрессованные заготовки с улучшенной внешней поверхностью, без видимых пор и трещин по всей поверхности.

Пример 3. В условиях примера 1, отличающийся тем, что стальные сектора пресс-формы образуют рабочую камеру цилиндрической формы с диаметром d=70 мм и высотой h=50 мм, в рабочую камеру пресс-формы засыпают металлокерамический порошок смеси карбида и борида титана. В результате применения разборной пресс-формы получают спрессованные заготовки с улучшенной внешней поверхностью, разноплотностью не более 3% и плотностью, близкой к плотности компакта.

Пример 4. В условиях примера 1, отличающийся тем, что стальные сектора пресс-формы образуют рабочую камеру цилиндрической формы с диаметром d=20 мм и высотой h=70 мм, в рабочую камеру пресс-формы засыпают порошок политетрафторэтилена Ф-4 с упрочняющей добавкой карбида и борида титана. В результате применения разборной пресс-формы получают спрессованные заготовки с улучшенной внешней поверхностью, разноплотностью не более 1% и плотностью, близкой к плотности компакта.

Таким образом, данное изобретение позволяет получать спрессованные заготовки цилиндрической формы без видимых трещин и пор по всей поверхности образца, а также без разноплотности по высоте и диаметру, и может быть использовано для одноосного прессования металлокерамических и металлополимерных (металлические порошки, МАХ-фазы, сложные оксиды, полимерные композиты и т.д.) порошковых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Пресс-форма для прессования металлического порошка | 1984 |

|

SU1206002A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1359073A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ СТЕРЖНЕЙ | 1999 |

|

RU2170159C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

Изобретение относится к порошковой металлургии, в частности к устройствам для одноосного прессования порошковых материалов. Может использоваться для области получения заготовок из политетрафторэтилена, МАХ-фаз, карбида и борида титана, применяемых в широком спектре требуемых технических задач. Разборная пресс-форма для прессования порошков, содержащая разъемную матрицу и верхний и нижний прессующие пуансоны. Верхний пуансон выполнен подвижным, нижний пуансон выполнен статичным. Разъемная матрица выполнена цилиндрической с диаметром 10-70 мм и высотой 50-110 мм и сформирована стальными конусными секторами с углом развертки 120°, последовательно размещенными во внешнем стальном полом стакане с фиксирующей гайкой. Обеспечивается повышение качества поверхности заготовок и ускорение процесса извлечения заготовки. 1 ил., 4 пр.

Разборная пресс-форма для прессования порошков, содержащая разъемную матрицу и верхний и нижний прессующие пуансоны, отличающаяся тем, что верхний пуансон выполнен подвижным, нижний пуансон выполнен статичным, а разъемная матрица выполнена цилиндрической с диаметром 10-70 мм и высотой 50-110 мм и сформирована стальными конусными секторами с углом развертки 120°, последовательно размещенными во внешнем стальном полом стакане с фиксирующей гайкой.

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| Способ увеличения приемистости нагнетательных скважин | 1960 |

|

SU133444A1 |

| Скоростной автомат безопасности турбин | 1952 |

|

SU100932A1 |

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| CN 207291065 U, 01.05.2018 | |||

| Устройство для очистки ленты конвейера | 1977 |

|

SU701889A1 |

Авторы

Даты

2025-04-08—Публикация

2024-05-30—Подача