Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования заготовок экструдированием.

Цель изобретения - расширение технологических возможностей способа за счет прессования абразивных и пирофорных порошков.

Согласно способу формования заго- . товок из порошка в оболочке послед- - нюю образуют из лент посредством укладки их без зазора, при этом в качестве материала оболочки выбирают материал, напряжение сжатия которого не

менее напряжения сжатия порошка. Ленты могут располагаться или внахлест, а в качестве материала может быть использована лавсановая калька, латунь или сталь.

В устройстве для формования заготовок из порошка в оболочке, содержащем матрицу и соосно установленный в ней с возможностью перемещения вдоль ее оси пуансон с закрепленной на его торце шайбой из упругого материала, в верхней части контейнера матрицы смонтированы радиально направляющие, имеющие криволинейную рабо.чую поверхел 1

4

GO.

sj

ность с прямолинейной образующей, и прижим, на наружной поверхности которого размещены ребра с рабочими поверхностями, эквидистантными рабочим поверхностям направляющих, причем на рабочей поверхности направляющих или ребер выполнены реборды,

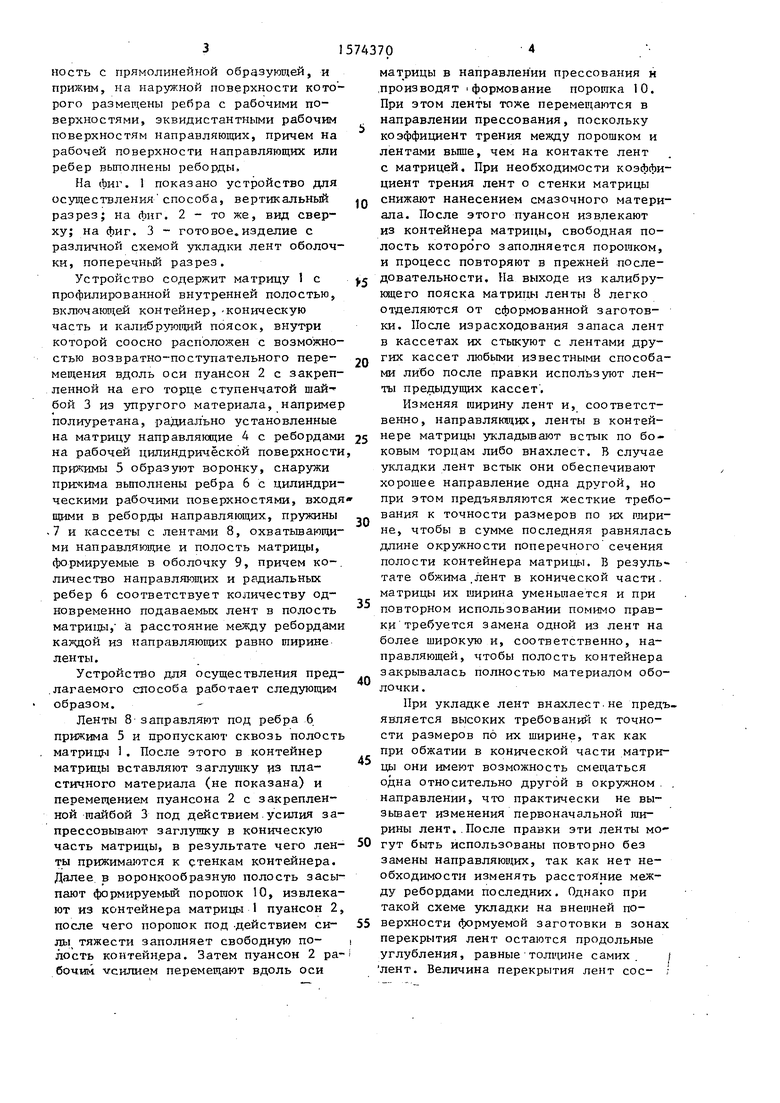

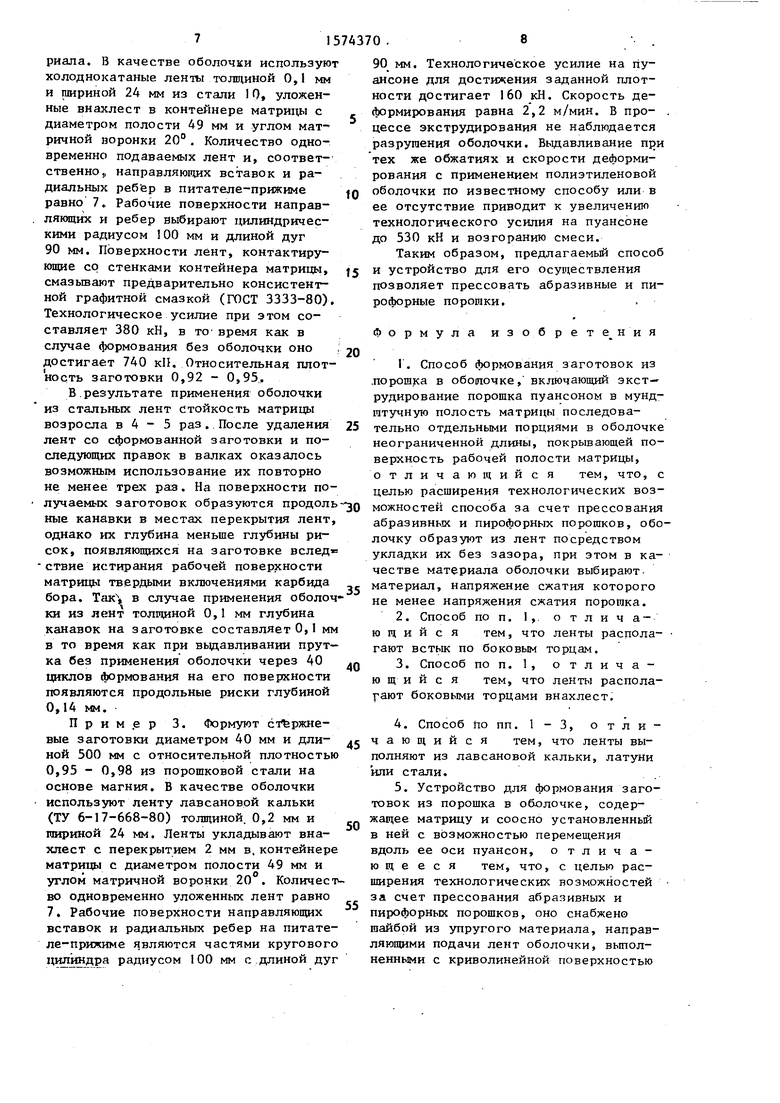

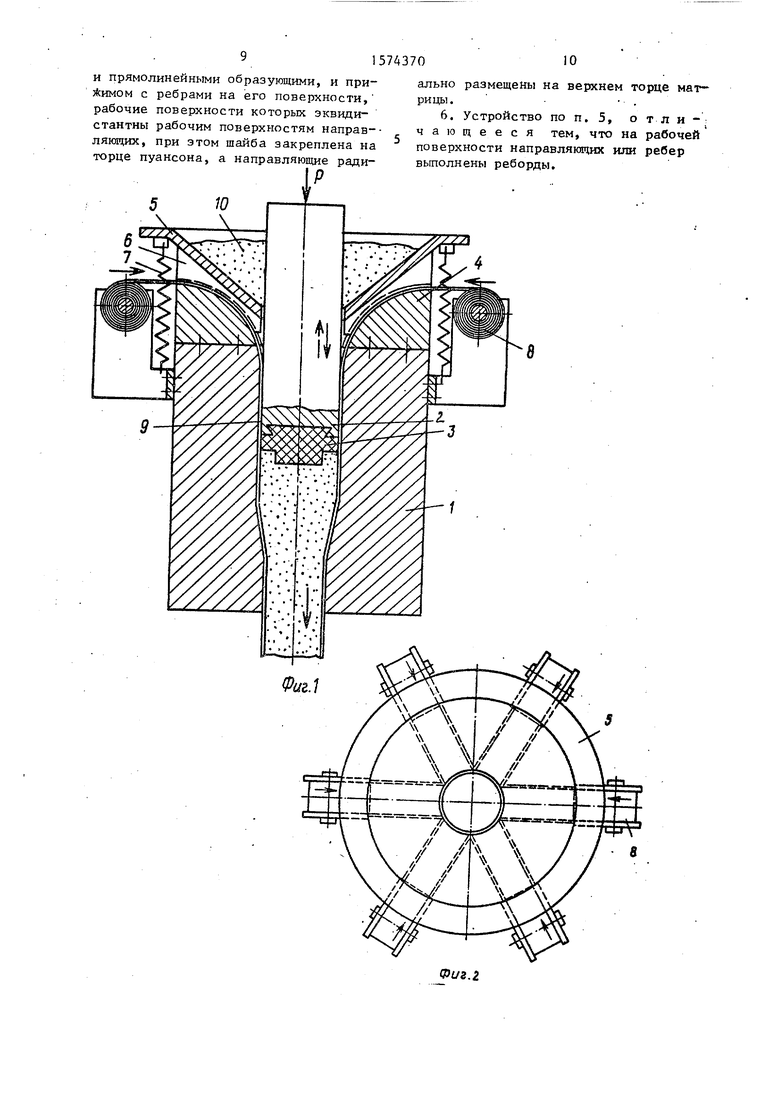

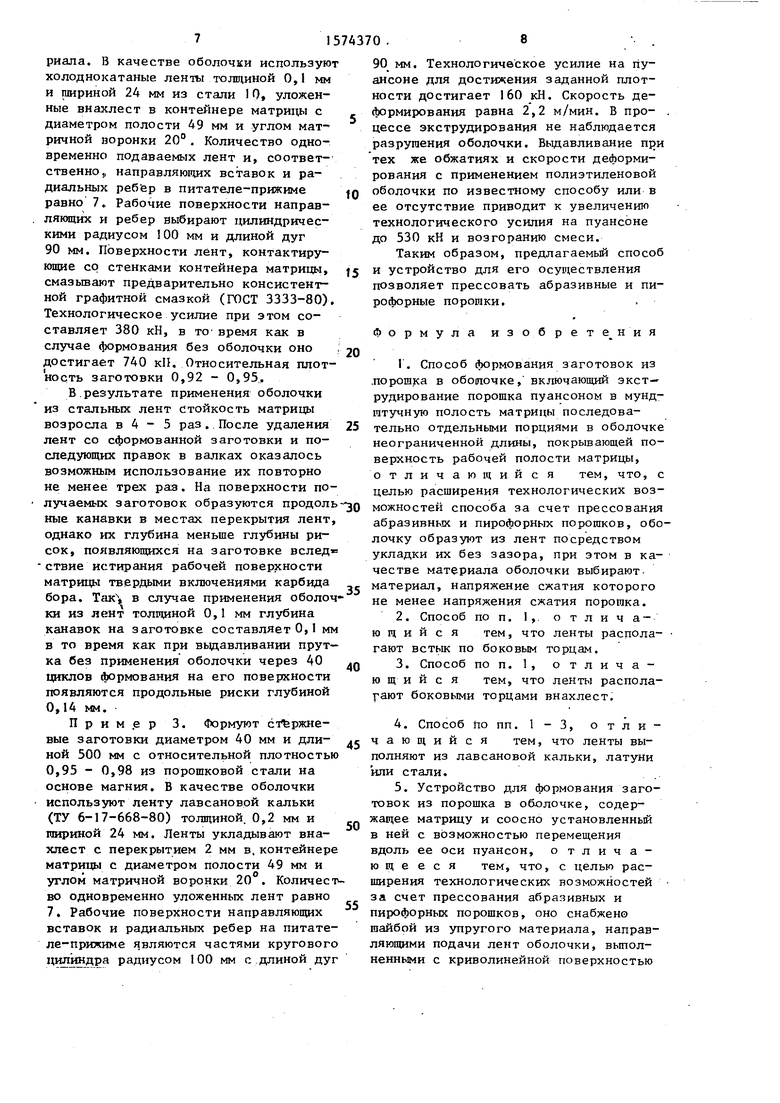

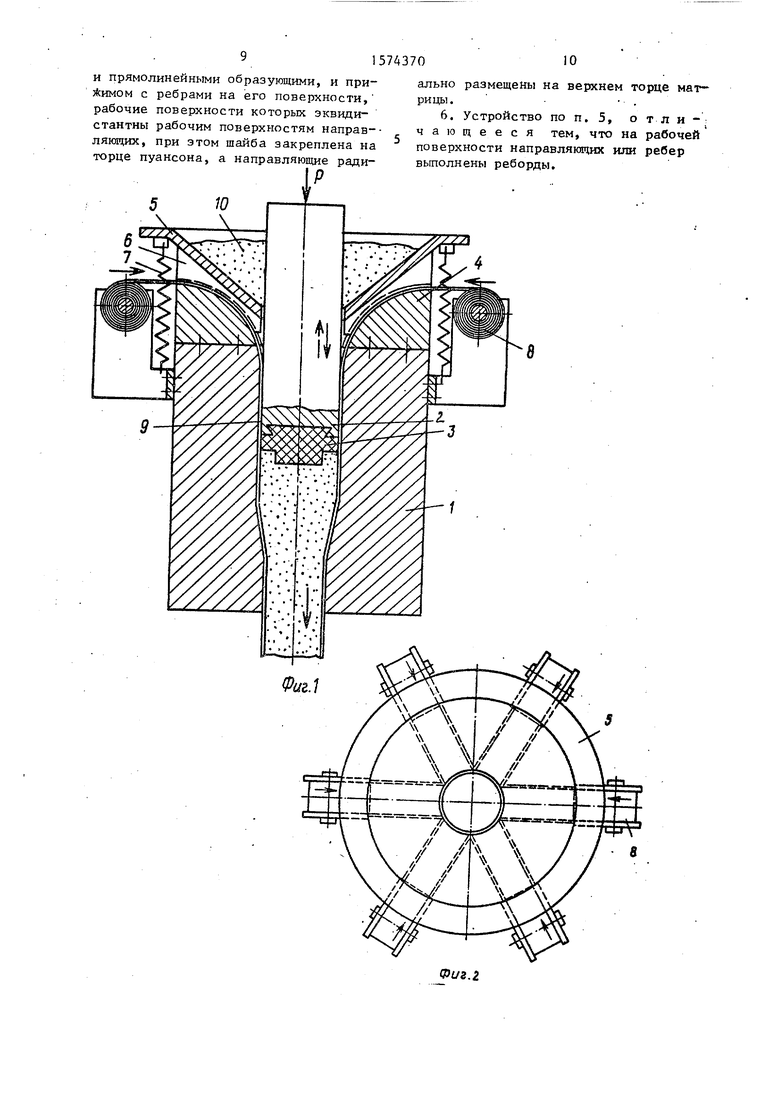

На фиг. 1 показано устройство для осуществления способа, вертикальный разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - готовое.изделие с различной схемой укладки лент оболочки, поперечный разрез.

Устройство содержит матрицу 1 с профилированной внутренней полостью, включающей контейнер,-коническую часть и калибрующий поясок, внутри которой соосно расположен с возможностью возвратно-поступательного перемещения вдоль оси пуансон 2 с закрепленной на его торце ступенчатой шайбой 3 из упругого материала, например полиуретана, радиал ьно установленные

5

0

матрицы в направлении прессования н производят формование порошка 10. При этом ленты тоже перемещаются в направлении прессования, поскольку коэффициент трения между порошком и лентами выше, чем на контакте лент с матрицей. При необходимости коэффициент трения лент о стенки матрицы снижают нанесением смазочного материала. После этого пуансон извлекают из контейнера матрицы, свободная полость которого заполняется порошком, и процесс повторяют в прежней последовательности. На выходе из калибрующего пояска матрицы ленты 8 легко отделяются от сформованной заготовки. После израсходования запаса лент в кассетах их стыкуют с лентами других кассет любыми известными способами либо после правки используют ленты предыдущих кассет.

Изменяя ширину лент и, соответственно, направляющих, ленты в контей

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2800351C1 |

| Способ изготовления оболочек с продольными ребрами на наружной поверхности | 2023 |

|

RU2816065C1 |

| Способ получения оболочек с ребрами на наружной поверхности | 2022 |

|

RU2801517C1 |

| Способ получения оболочек из листовых заготовок квадратной формы | 2019 |

|

RU2710198C1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

Изобретение относится к порошковой металлургии, в частности к способам и устройствам для формования заготовок экструдированием. Цель изобретения - расширение технологических возможностей способа за счет прессования абразивных и пирофорных порошков. При формовании стержневых заготовок диаметром 40 мм и длиной 500 мм из порошка на основе магния в качестве оболочки использовали лавсановую кальку толщиной 0,2 мм в виде лент шириной 24 мм. Ленты укладывали внахлест с перекрытием 2 мм в контейнере матрицы диаметром 49 мм и углом матричной воронки 20°. Общее количество лент 7. Рабочие поверхности устройства, подающие ленту (направляющие), имели радиус 100 мм с длиной дуги 90 мм. Усилие на пуансоне 160 кН, скорость деформирования 2,2 м/мин. Плотность после прессования 95 - 98%. Для подачи лент в полость матрицы устройство, кроме направляющих, содержит еще шайбу из упругого материала на торце пуансона и прижимы с ребрами. Расстояние между направляющими и ребрами эквидистантны. 2 с. и, 3 з.п. ф-лы, 3 ил.

на матрицу направляющие 4 с ребордами 25 неРе матрицы укладывают встык по бона рабочей цилиндрической поверхности, прижимы 5 образуют воронку, снаружи прижима выполнены ребра 6 с цилиндрическими рабочими поверхностями, входящими в реборды направляющих, пружины 7 и кассеты с лентами 8, охватывающими направляющие и полость матрицы, формируемые в оболочку 9, причем количество направляющих и радиальных ребер 6 соответствует количеству одновременно подаваемых лент в полость матрицы, а расстояние между ребордами каждой из направляющих равно ширине ленты.

Устройство для осуществления предлагаемого способа работает следующим образом.

Ленты 8 заправляют под ребра 6 прижима 5 и пропускают сквозь полость матрицы 1. После этого в контейнер матрицы вставляют заглушку из пластичного материала (не показана) и перемещением пуансона 2 с закрепленной шайбой 3 под действием усилия запрессовывают заглушку в коническую часть матрицы, в результате чего ленты прижимаются к стенкам контейнера. Далее в воронкообразную полость засыпают формируемый порошок 10, извлекают из контейнера матрицы 1 пуансон 2, после чего порошок под -действием си- лыг тяжести заполняет свободную по- . лость контейнера. Затем пуансон 2 ра- бочим vcHJraeM перемещают вдоль оси

30

ковым торцам либо внахлест. В случае укладки лент встык они обеспечивают хорошее направление одна другой, но при этом предъявляются жесткие требования к точности размеров по их ширине, чтобы в сумме последняя равнялась

35

40

длине окружности поперечного сечения полости контейнера матрицы. В результате обжима лент в конической части . матрицы их ширина уменьшается и при повторном использовании помимо правки требуется замена одной из лент на более широкую и, соответственно, направляющей, чтобы полость контейнера закрывалась полностью материалом оболочки.

При укладке лент внахлест не предъ является высоких требований к точности размеров по их ширине, так как при обжатии в конической части матрицы они имеют возможность смещаться одна относительно другой в окружном направлении, что практически не вызывает изменения первоначальной ширины лент. После правки эти ленты могут быть использованы повторно без замены направляющих, так как нет необходимости изменять расстояние между ребордами последних. Однако при такой схеме укладки на внешней по- 55 верхности формуемой заготовки в зонах перекрытия лент остаются продольные углубления, равные толщине самих лент. Величина перекрытия лент сое-

45

50

ковым торцам либо внахлест. В случае укладки лент встык они обеспечивают хорошее направление одна другой, но при этом предъявляются жесткие требования к точности размеров по их ширине, чтобы в сумме последняя равнялась

5

0

длине окружности поперечного сечения полости контейнера матрицы. В результате обжима лент в конической части . матрицы их ширина уменьшается и при повторном использовании помимо правки требуется замена одной из лент на более широкую и, соответственно, направляющей, чтобы полость контейнера закрывалась полностью материалом оболочки.

При укладке лент внахлест не предъявляется высоких требований к точности размеров по их ширине, так как при обжатии в конической части матрицы они имеют возможность смещаться одна относительно другой в окружном направлении, что практически не вызывает изменения первоначальной ширины лент. После правки эти ленты могут быть использованы повторно без замены направляющих, так как нет необходимости изменять расстояние между ребордами последних. Однако при такой схеме укладки на внешней по- 5 верхности формуемой заготовки в зонах перекрытия лент остаются продольные углубления, равные толщине самих ( лент. Величина перекрытия лент сое-

5

0

тавляет 0,05 - 0,10 их ширины. При значении перекрытия, меньшем 0,05 ширины лент, из-за возможных перекосов последних в процессе формирования оболочки образуются зазоры между ними, так как при укладке внахлест торцы соседних лент не поддерживают друг друга. При величине перекрытия больше 0,1 ширины лент нерационально расходуется материал оболочки.

Толщину лент выбирают в пределах 0,1 - 0,3 мм. При толщине, меньшей 0,1 мм, происходит потеря .несущей способности оболочки, а при толщине, большей 0,3 мм, нерационально расходуется материал лент.

При формировании граневых профилей количество лент, подаваемых одновременно в очаг деформации, равно количеству граней. В случае выдавливания заготовок с круговым поперечным сечением количество одновременно подаваемых в матрицу лент выбирают в пределах 6-10 штук. При количестве одновременно подаваемых лент менее 6 в них могут возникать гофры в зоне перехода от направляющих к стенкам кон тейнера матрицы. В случае одновременного использования более 10 лент снижается технологичность процесса, поскольку большее их количество потребуется заправить в устройство и подвергнуть последующей правке для повторного использования.

Выполнение направляющих вставок с цилиндрической рабочей поверхностью, образованной движением прямолинейной образующей на криволинейной направляющей, обеспечивает плавный переход ленты из плоской в часть трубчатой оболочки. При любой другой рабочей поверхности этих вставок (конической, торцовой) на входе в1контейнер матрицы в лентах образуются гофры, так как сформованный под питателем-прижимом желоб из ленты потребуется пере- гнуть относительно кромки контейнера матрицы. Наличие гофр в .лентах на входе в контейнер приводит к снижению качества поверхности требуемых заготовок и даже к разрыву оболочек.

Пример 1. Проведено формование заготовок стержневого типа диаметром 40 мм, длиной 600 мм с относительной плотностью 0,92 - 0,98 из алюминиевого порошка АПЖ без применения связующих веществ и смазочного материала. В качестве оболочки ис1574370

пользуют холоднокатаные ленты из латуни Л68 толщиной 0,2 мм и. шириной

22

уложенные встык по боковым тор-

0

5

0

цам в контейнере матрицы с диаметром полости 49 мм и углом матричной воронки 20°. Количество одновременно уложенных лент и, соответственно, направляющих вставок и радиальных ребер на питателе-прижиме равно 7. Рабочие поверхности направляющих вставок и радиальных ребер на питателе-прижиме являются частями кругового цилиндра радиусом 100 мм с длинами дуг 90 мм. -Усилие выдавливания при заданной плотности получаемых заготовок составляет 460 кН. Нанесение консистентной графитной смазки ГОСТ 3333-80) на поверхности лент, контактирующие со стенками контейнера, позволяет снизить технологическое усилие до 120кН. Шероховатость поверхности сформован- HbDc заготовок в обоих случаях соответствует шероховатости самих лент

5 без наличия задирЬв. При выдавливании без применения оболочки технологическое усилие достигает 650 кН, наблюда- ег1ся налипание формуемого материала на стенки контейнера матрицы и появ

0 ление задиров на поверхности -получаемых заготовок глубиной до 1,5 мм. Попытка использовать трубчатую оболочку из полиэтилена с толщиной стенки 0,3 мм не дает положительного эффекта из-за локального разрыва стенок оболочки, в результате чего проис ходит налипание порошка на стенки контейнера, и технологическое усилие возрастает до 610 кП. Относительная плотность сформованных заготовок 0,92 - 0,94.

Применение для этих же целей оболочки из лент лавсановой кальки (ТУ 6-17-668-80), имеющих ширину 22 мм и толщину 0,2 мм, обеспечивает высокое качество поверхности формуемых заготовок, поскольку не наблюдается разругаения самих лент и налипания порошка на стенки матрицы. Технологическое усилие при этом достигает 140 кН. Относительная плотность сформованных заготовок 0,92 - 0,94.

Пример 2. Формуют цилиндрические заготовки диаметром 40 мм длиной 400 мм с относительной плотностью

5 0,9 - 0,94- из смеси, содержащей 98% железного порошка марки ПЖ2М2 н 2% порошка карбида бора без применения связующих веществ и смазочного мате5

0

5

0

риала. В качестве оболочки используют холоднокатаные ленты толщиной О,1 мм и шириной 24 мм из стали 10, уложенные внахлест в контейнере матрицы с диаметром полости 49 мм и углом матричной воронки 20°. Количество одновременно подаваемых лент и, соответственно,, направляющих вставок и раиальных ребер в питателе-прижиме «л равно 7., Рабочие поверхности направяющих и ребер выбирают цилиндричесими радиусом 100 мм и длиной дуг 90 мм. Поверхности лент, контактирущие со стенками контейнера матрицы, jr смазывают предварительно консистентой графитной смазкой (ГОСТ 3333-80). ехнологическое усилие при этом сотавляет 380 кН, в то время как в случае формования без оболочки оно , JQ остигает 740 кН. Относительная плотность заготовки 0,92 - 0,95.

В результате применения оболочки из стальных лент стойкость матрицы возросла в 4 - 5 раз. После удаления 25 ент со сформованной заготовки и последующих правок в валках оказалось возможным использование их повторно не менее трех раз. На поверхности поучаемых заготовок образуются продольно ные канавки в местах перекрытия лент, однако их глубина меньше глубины рисок, появляющихся на заготовке вслед« ствие истирания рабочей поверхности матрицы твердыми включениями карбида бора. Так в случае применения оболочки из лент толщиной 0,1 мм глубина канавок на заготовке составляете, мм в то время как при выдавливании прутка без применения оболочки через 40 .Q циклов формования на его поверхности появляются продольные риски глубиной О,14 мм.

П р и м .е р 3. Формуют ст ржне- вые заготовки диаметром 40 мм и дли- ,г ной 500 мм с относительной плотностью 0,95 - 0,98 из порошковой стали на основе магния. В качестве оболочки используют ленту лавсановой кальки (ТУ 6-17-668-80) толщиной. 0,2 мм и шириной 24 мм. Ленты укладывают внахлест с перекрытием 2 мм в, контейнере матрицы с диаметром полости 49 мм и углом матричной воронки 20 . Количество одновременно уложенных лент равно 7. Рабочие поверхности направляющих вставок и радиальных ребер на питателе-прижиме являются частями кругового цилиндра радиусом 100 мм с длиной дуг

35

50

55

r Q

5 о Q

г

5

0

5

90 мм. Технологическое усилие на пуансоне для достижения заданной плотности достигает 160 кН. Скорость деформирования равна 2,2 м/мин. В про- . цессе экструдирования не наблюдается разрушения оболочки. Выдавливание при тех же обжатиях и скорости деформирования с применением полиэтиленовой оболочки по известному способу или в ее отсутствие приводит к увеличению технологического усилия на пуансоне до 530 кН и возгоранию смеси.

Таким образом, предлагаемьй способ и устройство для его осуществления позволяет прессовать абразивные и пирофорные порошки.

Формула изобретения

915

и прямолинейными образующими, и при- Аимом с ребрами на его поверхности, рабочие поверхности которых эквидистантны рабочим поверхностям направ-- ляющих, при этом шайба закреплена на торце пуансона, а направляющие радиР

10

ально размещены на верхнем торце матрицы.

Фиг.З

| Кипарисов С | |||

| С | |||

| и Либенсон Г | |||

| А | |||

| Порошковая металлургия, М.: Металлургия, 1980, с | |||

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

| Авторское свидетельство СССР № 916090, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-06-30—Публикация

1987-08-25—Подача