Изобретение относится к обработке металлов давлением, в частности к устройствам для получения длинномерных изделий методом гидростатического прессования.

Целью изобретения является повышение производительности за счет расширения диапазона возможных скоростей осевой подачи заготовки при одновременном повышении надежности работы устройства.

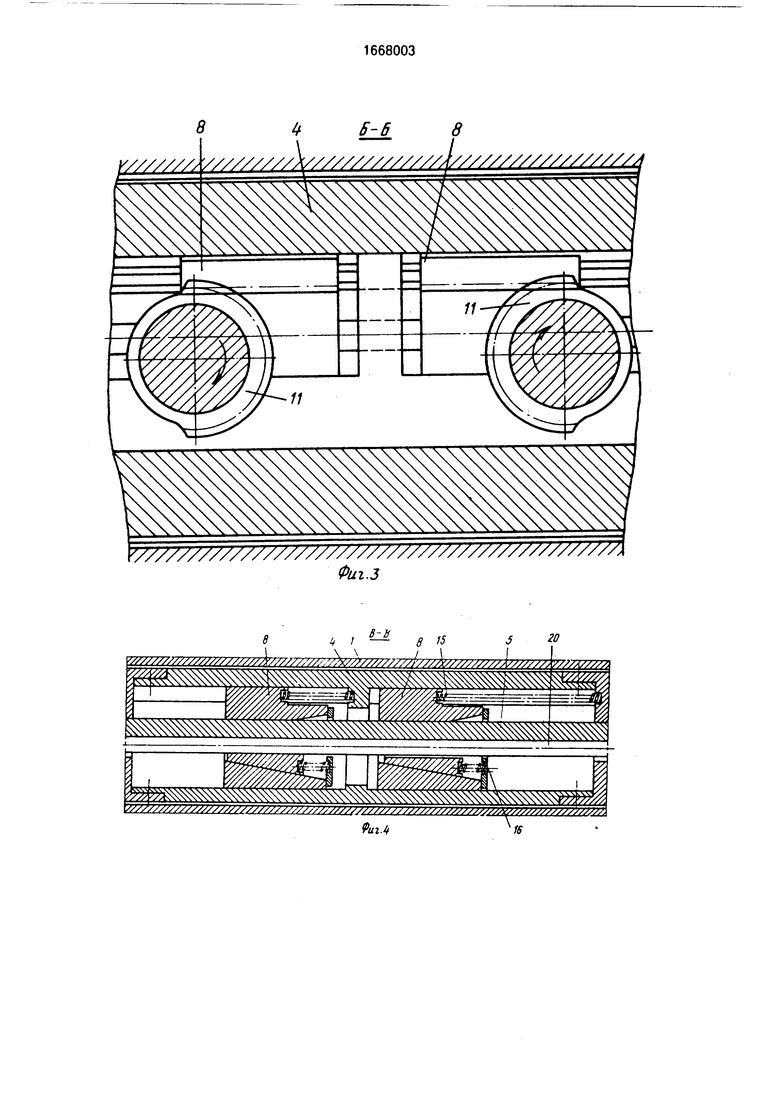

На фиг.1 приведен предлагаемый узел, общий вид; на фиг 2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2 (повернуто).

Узел включает блок высокого давления, в канале 1 которого по оси размещен компакт-блок, содержащий матрицедержатель 2, входную матрицу 3, корпус 4 компакт-блока, направляющую проводку 5, выходную

деформирующую матрицу 6 и опорный матрицедержатель 7.

Механизм подачи заготовки состоит из пары клиновых захватов, включающих корпус-обойму 8, клиновые губки 9, сопряженные с внутренней конической поверхностью корпуса-обоймы 8, зубчатую рейку 10, скрепленную с корпусом-обоймой 8 и взаимодействующую с зубчатым сектором 11, зубчатые колеса 12, одно из которых соединено с приводным валом 13 электропривода быстроразъемным соединением 14, пружины 15 и 16. Пара клиновых захватов выполнена с возможностью возвратно-поступательного движения по внешним 17 и 18 и внутренней 5 направляющим.

Продольные каналы 19 расположены на внутренней поверхности корпуса 4 и слуО

о

00

о о со

жат для перетекания жидкости при движении клиновых захватов.

Внутренняя направляющая 5 одновременно выполняет функцию направления заготовки и выполнена в виде диаметрально расположенных кольцевых секторных линеек, внутренние радиусные поверхности которых образуют канал для перемещения заготовки, размером в пределах максимального допуска на ее диаметр.

Внешнее направление движения клиновых захватов осуществлено посредством комбинированной направляющей, состоящей из корытообразной 17 и плоской 18 частей.

Быстроразъемное соединение 14 выполнено в виде полумуфт с внутренним зацеплением установленных концентрично на ведущем и ведомом валах 13 устройства, причем охватываемая полумуфта ведущего вала подпружинена и способна к осевому перемещению на величину длины охватывающей полумуфты ведомого вала, причем последний снабжен обгонной муфтой.

Зубчатые сектора 11 и рейки 10 изготовлены из легированной стали, зубья шесте- ренно-реечной передачи закалены до высокой твердости. Сектора 11 установлены со смещением один относительно другого на 180°.

Зубья на зубчатом секторе выполнены в секторе не менее 180°, а диаметр его ненарезанной части составляет не более диаметра впадин нарезанных зубьев сектора.

Модуль и число зубьев реечного сектора рассчитывают в зависимости от требуемого осевого усилия и скорости подачи, мощности методами, применяемыми для зубчатых колес.

Электропривод (не показан) выбирается регулируемым, позволяющим в процессе работы изменять скорость движения захватов путем изменения числа оборотов, величину осевого усилия подачи - путем изменения передаваемого крутящего момента.

Легкоизвлекаемый компакт-блок уплотнен с одной стороны канала контейнера уплот- нительными элементами, расположенными на матрицедержателе 2, а с другой - контактным способом по сопряженной поверхности опорного матрицедержателя 7.

Клиновые зажимные губки 9 клиновых захватов размещены между линейками направляющей проводки 5 с зазором,обеспечивающим движение. Количество их, соответствующее количеству линеек направляющей проводки, выбирается не менее двух, Длина клиновых зажимных губок 9, например при обработке заготовки диаметром 5...10 мм, выбрана 80...90 мм. угол наклона 5...8°.

Узел работает следующим образом. В исходном положении давление в контейнере отсутствует.

Размещают компакт-блок в канале 1 контейнера, который своим соединением входит в связь с ведущим валом привода. Предварительно подготовленную заготовку

0 20 проталкивают через канал, образованный матрицедержателем 2, матрицей 3, направляющей проводкой 5 и клиновыми зажимными губками 9 до контакта с матрицей 6. Затем создают давление жидкости,

5 например касторовое масло, в контейнере величиной, равной рабочему давлению гидропрессования, и включают электропривод механизма осевой подачи заготовки. Вращение от привода передается через зубча0 тые колеса 12 понижающей передачи к реечным зубчатым секторам 11 и далее рейкам 10, скрепленным с корпусом-обоймой 8 клиновых захватов. При этом в силу того, что рабочее положение зубчатых секторов 11

5 выполнено со смещением по фазе на 180°, правый сектор, вращаясь по часовой стрелке и находясь своими нарезанными зубьями в зацеплении с зубьями рейки, перемещает правый клиновый захват с заготовкой в на0 правлении прессования (обработки), его пружина 15 начинает сжиматься. Левый же сектор в этот момент выходит из зацепления с рейкой, сжатая пружина 15 левого захвата, разжимаясь, отталкивает его в

5 крайнее левое исходное положение. При повороте зубчатых секторов 11 на угол 180° левый реечный сектор войдет в зацепление с рейкой, и рабочий цикл подачи заготовки осуществляется левым захватом, а правый

0 сектор, наоборот, выйдет из зацепления с рейкой и возвратится в исходное положение.

Под действием двух возвратно-поступательно перемещающихся клиновых захва5 тов осуществляется подача заготовки в зону деформации, где она под совместным действием осевых усилий подачи и радиальных усилий сжатой жидкости деформируется при благоприятных напряженно-деформа0 ционных условиях, с облегченными услови- ями внешнего трения заготовки и инструмента со степенью деформации - 50%.

Зажим заготовки и передача ей рабочих

5 усилий подачи осуществляется следующим образом. В исходном положении клиновые губки слегка под действием пружин 16 поджимаются к поверхности заготовки. Далее в процессе подачи за счет воздействия на зажимные клиновидные губки 9 движущейся

корпус-обоймы 8 они прижимаются к заготовке 20 с расчетным удельным давлением. определяемым такими параметрами как материал заготовки, угол наклона клиновых губок и их длина. За счет фрикционной связи зажимных губок 9 с заготовкой 20 захваты увлекают заготовку и, непрерывно втягивая ее через уплотнительную матрицу 3, проталкивают в направлении деформирующей матрицы 6. В период времени вращения зубчатого сектора, когда его зубья выходят из зацепления с зубчатой рейкой захвата и меняется направление движения захвата, корпус-обойма 8 отходит от зажимных губок 9. освобождая заготовку. Таким образом осуществляется возврат захвата в исходное положение относительно деформируемой заготовки.

Геометрия клиновых зажимов обеспечивает качество исходной поверхности заготовки, не вносит дополнительных дефектов при контакте с ней.

Непрерывность подачи заготовки достигается устранением пауз на изменение направления движения двух захватов, возможного в силу выполнения зубчатых секторов с зубьями в секторе не менее 180° и их установки со смещением на 180°, а также возвратных пружин клиновых захватов, обеспечивающих их ускоренный возврат в направлении, противоположном направлению прессования, а также совмещением в определенный промежуток времени движения обоих захватов в направлении прессования с одинаковой скоростью.

За каждый рабочий цикл осуществляется подача заготовки на величину, равную длине начальной окружности нарезанной части зубчатого сектора 11.

Комбинированная внешняя 17 и 18 (корытообразная и плоская части) и внутренняя 5 направляющие обеспечивают прямолинейность перемещения клиновых захватов, исключают скручивание заготовки. Внутренняя направляющая проводка 5, ее элементы обеспечивают одновременно устойчивость заготовки, охватывая заготовку своими внутренними радиусными поверхностями на участке от входной до выходной матрицы, устраняют возможность резкой потери устойчивости заготовки при рабочем ходе с напряжениями осевой подачи, близкими к значениям предела текучести материала заготовки, исключают образование резких перегибов, приводящих к остановке процесса и снижению выхода годного.

Продольные каналы 19, выполненные на корпусе 4 компакт-блока, обеспечивают выравнивание давления во всем объеме канала контейнера, создают условия плавности и равномерности движения захватов при рабочем и холостом ходе и снижения при этом приводной мощности. Регулируя

геометрические параметры каналов, используя эффект дросселирования, влияют на динамику работы.

По окончании процесса гидропрессования, который характеризуется продолжи0 тельностью и непрерывностью, давление сбрасывается, выключается электропривод вращения зубчатых секторов, выводится из канала контейнера деформирующий компакт-блок. Затем цикл подготовки к работе

5 и работы повторяется.

Таким образом, предлагаемый узел расширяет возможный диапазон рабочих скоростей и осевых усилий подачи более 10 раз, что позволяет соответственно поднять

0 производительность. Механизм подачи предлагаемой конструкции позволяет подавать заготовки со скоростью 1 м/с при сохранении габаритов, присущих известному узлу, т.е. способствует снижению габари5 тов и металлоемкости, повышению технологичности. Упрощается кинематика движения конструктивных элементов в среде высокого давления, повышается жесткость и надежность работы устройства.

0 Облегчается обслуживание, уменьшается число запасных частей, повышается технологичность и снижается трудоемкость изготовления, создаются условия повышения КПД и снижения при этом энергоемкости.

5 Предлагаемый узел может найти применение в металлургической, машиностроительной и других отраслях промышленности при переработке прутковых профилей, в частности их финишной отделке (калибровке).

0Формула изобретения

Узел осевой подачи загоотовки к устройству для непрерывного гидропрессования изделий, содержащий контейнер высокого давления, установленный в нем деформиру5 ющий компакт-блок, клиновые захваты и приводной механизм возвратно-поступательного перемещения кгиновых захватов, связанный с приводом вращения, отличающийся тем, что, с целью повышения

0 производительности за счет расширения диапазона возможных скоростей осевой подачи заготовки и повышения надежности, он снабжен внешней комбинированной направляющей клиновых захватов, состоящей

5 из корытообразной и плоской частей, внутренней направляющей проводкой, выполненной в виде диаметрально расположенных секторных линеек, клиновые захваты снабжены возвратными пружинами и зубчатыми рейками, приводной

механизм возвратно-поступательного перемещения захватов выполнен в виде шесте- ренно-реечной передачи с кинематически связанными посредством зубчатой передами, соединение механизма возвратно-поступательного перемещения с приводом вращения выполнено быстроразъемным, при этом угол зубчатой части сектора сочи с приводом вращения зубчатыми секте-5 ставляет не менее 180°, а диаметр его ненарами, установленными с относительнымрезанной части не превышает диаметра взаимным смещением на 180° и с возмож-впадин нарезанных зубьев, ностью взаимодействия с зубчатыми рейками, соединение механизма возвратно-поступательного перемещения с приводом вращения выполнено быстроразъемным, при этом угол зубчатой части сектора со ставляет не менее 180°, а диаметр его ненарезанной части не превышает диаметра впадин нарезанных зубьев,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1324735A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1282949A1 |

| Устройство для непрерывной гидроэкструзии заготовок | 1982 |

|

SU1044374A1 |

| Устройство для гидромеханического прессования | 1988 |

|

SU1590147A1 |

| Устройство для непрерывного гидромеханического прессования длинномерных изделий | 1984 |

|

SU1205977A1 |

| Устройство для обработки длинномерного материала | 1988 |

|

SU1637910A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАТЯЖЕНИЯ ПРИ ПРЕССОВАНИИ МЕТАЛЛОВ | 2005 |

|

RU2278758C1 |

| Зажимная головка правильно-растяжной машины | 1982 |

|

SU1079333A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Узел захвата заготовки устройства для непрерывного гидростатического прессования | 1986 |

|

SU1382567A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для получения длинномерных изделий методом гидростатического прессования. Цель изобретения - повышение производительности за счет расширения диапазона возможных скоростей осевой подачи заготовки при одновременном повышении надежности работы устройства. В силу того, что рабочее положение зубчатых секторов выполнено со смещением на 180°, правый сектор перемещает правый клиновой захват в направлении прессования. Левый сектор в этот момент выходит из зацепления с рейкой, и левый захват под действием одной из пружин перемещается в левое исходное положение. Комбинированная внешняя направляющая и внутренняя направляющая проводка обеспечивают устойчивость заготовки и прямолинейность перемещения клиновых захватов. 1 з.п. ф-лы, 4 ил.

17

8

/8

шш$$ шшшшшшшшшш$шш$$$

V22

///////Y//////////w////////////////X/// 7////////& ////////////////////////A

Т

Д

О ;

Г

Их//////У///////

7777/7//У//////Л 89-9

& //

Г

f«

////////////////л

| Узел осевой подачи заготовки к устройству для непрерывного гидропрессования изделий | 1984 |

|

SU1215812A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1988-11-14—Подача