Изовре,тение относится к порошковой металлургии, в частности к устройствам для формования длинномерных трубчатых изделий из порошка.

Известно устройство для формования полых изделий из порошков содержащее матрицу, крышки, поддон, где формующими элементами являются эласти шый трубчатый пуансон и жесткий пуансон с коническим профилем, установленный внутри эластично пуансона. Уплотнение порошка осуществляют путем передачи усилия с помощью эластичного трубчатого пуансона в осевом направлении, а за тем, когда усилие достигает некоторого значения, определяемого жестко стью эластичного пуансона, производят депрессовку порошка жестким пуансоном с коническим профилем, передающим давление на порошок в.-радиапьном направлении; 1 П..

Недостатком данного устройства является необходимость предваритёл; кого осевого уплотнения порошка для осуществления процесса радиальной допрессовки что усложняет технологию и увеличивает скповые затраты.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройст во для формования изделий из порошка, содержащее матрицу, ступенчатый стержень, центрирукщие : астичные втулки, размещенные внутри эластичной оболочки, армированной металлическим элементом, и формующую дюзу, установленную на торце матрицы. Коническая дюза вьтолнена из , а в качестве, армирующего металлического элемента ИСПОЛБ зованы разьбовые прутки. Засыпанный в пространство между протяжкой и облочкой порошок уплотняют путем протягивания оболочки с порошком че- рез калибрующую |Дюзу с внутренним диаметром, меньшим, чем наружный диаметр эластичной оболочки. Наличие в устройстве элаатичной оболочки позволяет осуществлять радиальное прессование свободно насьтанного порошка без предварительной его псдпрессовки 2 .

Недостатками известного устройст на являются высокая стоимость и трудоемкость изготовления калибруинцей оснастки,.необходимой для получения различных степеней уплотнения прессуемого издшшя, а следовательно, высокая стоимость и . трудоемкость получаемых пористых деталей. Кроме того, металлическая арматура оболочки увеличивает жесткость последней не только в осевом направлении, но и в радиальном при существующей схеме нагружения. Это вызьюает необходимость создания больших степеней деформирования оболочки с целью получения изделия требуемой плотности и размеров, а также значительно увеличивает усилив протягивания рабочего инструмента. С другой стороны при больших степенях деформирования в армирующих жестких прутках в случае последовательного (локального) нагружения могут возникать необратимые пластические деформации, изменяющие геометрию оболочки к приводящие к невозможности ее дальнейшего использования.

Цель изобретения - снижение стоимости устройства и трудоемкости процесса формования.

Поставленная цель достигается тем, что устройство для формования изделий из порошка, содержащее матрицу, ступенчатый стержень, центрирующие эластичные втулки,размещенные внутри эластичной оболочки, армированной металлическим элементом, и формующую дюзу,.установленную на торце матрицы, снабжено металлическими шайбами, установленными на тор- цах дюзы, последняя выполнена в виде втулки из упруг о-эластично го ма-. териала, а металлический элемент выполнен в виде гибкого троса.

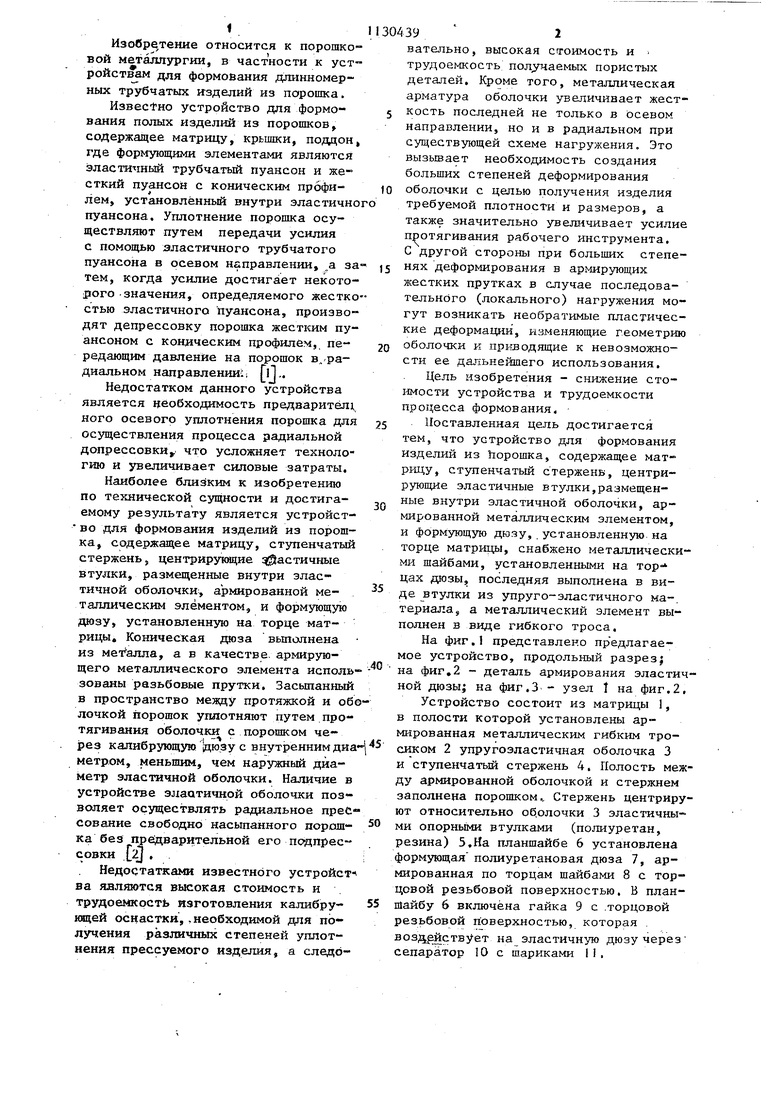

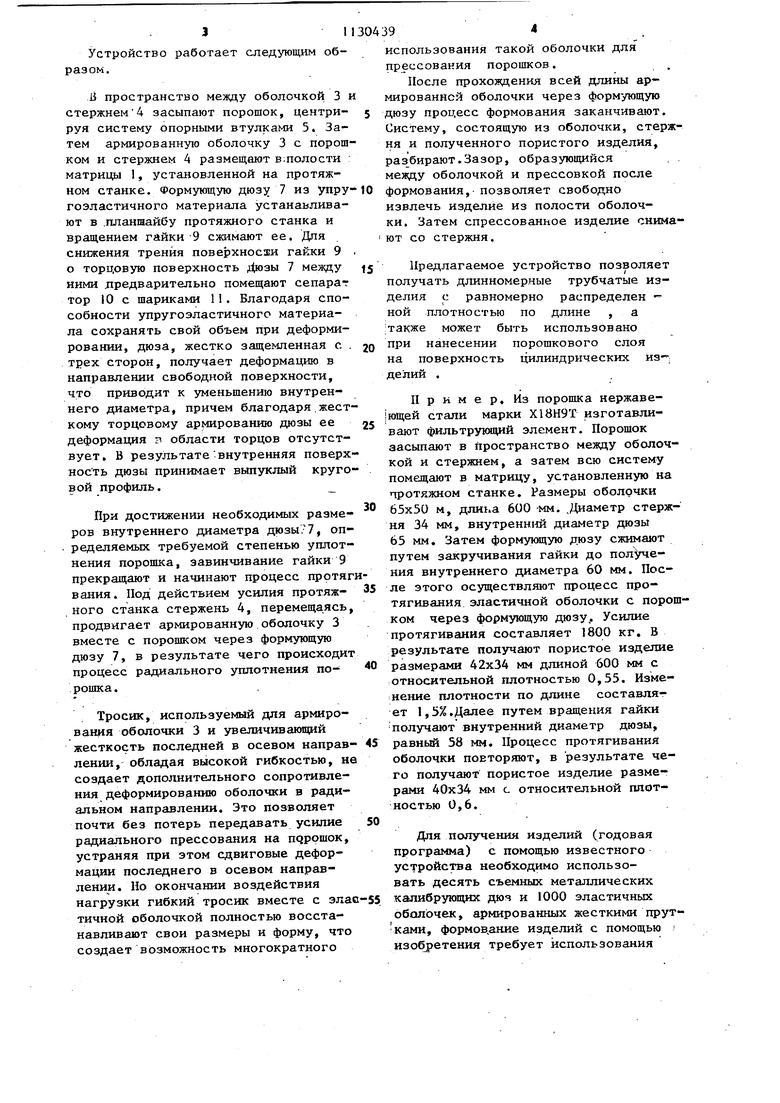

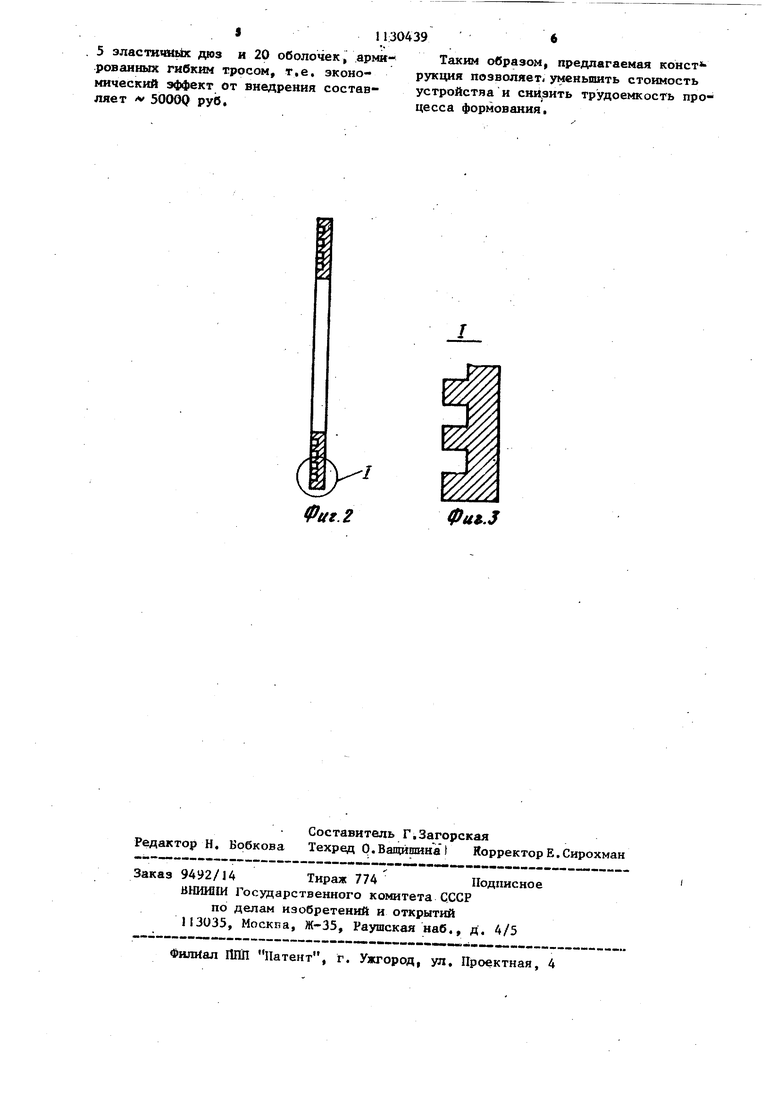

На фиг, представлено предлагаемое устройство, продольный разрез| на фиг,2 - деталь армирования эластиной дюзы; на фиг.З.- узел t на фиг.2

Устройство состоит из матрицы , в полости которой установлены армированная металлическим гибким тросиком 2 упругоэластичная оболочка 3 и ступенчатый стержень 4. Полость меду армированной оболочкой и стержнем заполнена порошком Стержень центрирют относительно об.олочки 3 эластичными опорньгми втулками (полиуретан, резина) 5,На планшайбе 6 установлена формующая полиуретановая дюза 7, армированная по торцам шайбами 8 с торцовой резьбовой поверхностью. В планйайбу 6 включена гайка 9 с .торцовой резьбовой поверхностью, которая . возйр ствует на эластичную дюзу через сепаратор 10 с шариками 1 I. Устройство работает следующим образом. iJ пространство между оболочкой 3 стержнем4 засыпают порошок, центрируя систему опорными втулками 5. Затем армированную оболочку 3 с порош ком и стержнем 4 размещают в;полости матрицы 1, установленной на протяжном станке. Формующую дюзу 7 из упру гоэластичного материала устанавливают в .планшайбу протяжного станка и вращением гайки 9 сжимают ее. Дпя снижения трения поверхносам гайки 9 о торцовую поверхность Дюзы 7 между ними дредварительно помещают сепараг тор 10 с шариками 11. Благодаря способности упругоэластичного материала сохранять свой объем при деформировании, дюза, жестко защемленная с трех сторон, получает деформацию в направлении свободной поверхности, что приводит к уменьшению внутреннего диаметра, причем благодаря.жест кому торцевому армированию дюзы ее деформация i области торцов отсутствует, В результате внутренняя поверх ность дюзы принимает выпуклый круго вой профиль. При достижении необходимых размеров внутреннего диаметра дюзы.7, определяемых требуемой степенью уплотнения порошка, завинчивание гайки 9 прекращают и начинают процесс протяг вания. Под действием усилия протяжного станка стержень 4, перемеща ясь, продвигает армированную оболочку 3 вместе с порошком через формующую дюзу 7, в результате чего происходит процесс радиального уплотнения порошка . Тросик, используемый для армирования оболочки 3 и увеличивающий жесткость последней в осевом направ- лении, обладая высокой гибкостью, не создает дополнительного сопротивления деформированию оболочки в радиальном направлении. Это позволяет почти без потерь передавать усилие радиального прессования на пдрошок, устраняя при этом сдвиговые деформации последнего в осевом направлении. По окончании воздействия нагрузки гибкий тросик вместе с эла тичной оболочкой полностью восстанавливают свои размеры и форму, что создает возможность многократного использования такой оболочки для прессования порошков. После прохождения всей длины армированной оболочки через формующую дюзу процесс формования заканчивают. Систему, состоящую из оболочки, стержня и полученного пористого изделия, разбирают.Зазор, образующийся . . между оболочкой и прессовкой после формования,- позволяет свободно извлечь изделие из полости оболочки. Затем спрессованное изделие снимают со стержня. Предлагаемое устройство позволяет получать длинномерные трубчатые изделия с равномерно распределен ной плотностью по длине , а :также может быть использовано при нанесении порошкового слоя на поверхность цилиндрических делий . Пример. Из порошка нержаве1ющей стали марки Х18Н9Т изготавливают фильтрующий элемент. Порошок засыпают в пространство между оболочкой и стержнем, а затем всю систему помещают в матрицу, установленную на протяжном станке. Размеры оболочки 65x50 м, длиьа 600 -мм. .Диаметр стержня 34 мм, внутренний диаметр дюзы 65 мм. Затем формукмцую дюзу сжимают путем закручивания гайки до получения внутреннего диаметра 60 мм, После этого осуществляют процесс протягивания эластичной оболочки с порошком через формующую дюзу. Усилие протягивания составляет кг. В результате получают пористое изделие размерами 42x34 мм длиной 00 мм с относительной плотностью 0,55. Изменение плотности по длине составляет 1,5%,Далее путем вращения гайки получают внутренний диаметр дюзы, равный 58 мм. Процесс протягивания оболочки повторяют, в результате чего получают пористое изделие размерами 40x34 мм с относительной плотностью 0,6. Дпя получения изделий (годовая программа) с помощью известного устройства необходимо использовать десять съемных металлических калибрующих дюч и 1000 эластичных оболочек, армированных жесткими прутками, формодание изделий с помощью изoбJ eтeния требует использования S 3 эластичиьЬс дюз и 20 оболочек,

рованных гибким тросом, т.е. экономический эффект от внедрения составляет -v 5000Q руб.

рукция позволяет уменьшить стоимость устройства и сни.зить трудоемкость процесса формования. 1130439 арми- Таким образом, предлагаемая конст

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА, содержащее матрицу, ступенчатый стержень, центрирующие эластичные втулки, размещенные внутри эластичной оболочки, армированной металлическим элементом,, и формующую дюзу, установленную на торце матриць, отличающеес я тем, что, сцелью снижения стоимости устройства и трудоемкости процесса формования, оно снабжено металлическими шайбами, установленными на торцах дюзы, последняя выполнена в виде втулки из упругоэластичного материала, а металлический элемент выполнен в виде гибкого троса. (Л с 4 00 ;о

iff.

Фи9.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1984-12-23—Публикация

1983-10-28—Подача